Изобретение относится к обработке металлов давлением и сварке, в частности к оборудованию для изготовления воздуховодов из листового металла

Целью изобретения является повышение производительности.

Указанная цель достигается за счет

использования возвратного хода карет- Q щими деталями равномерно распределеки.

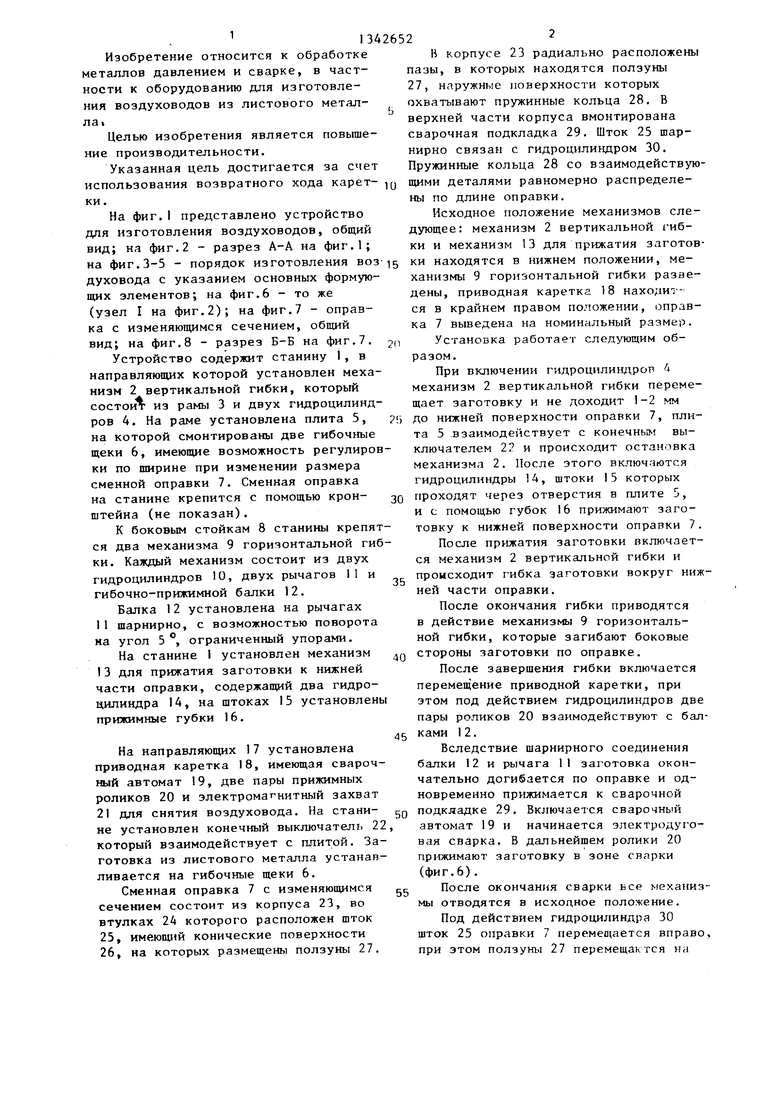

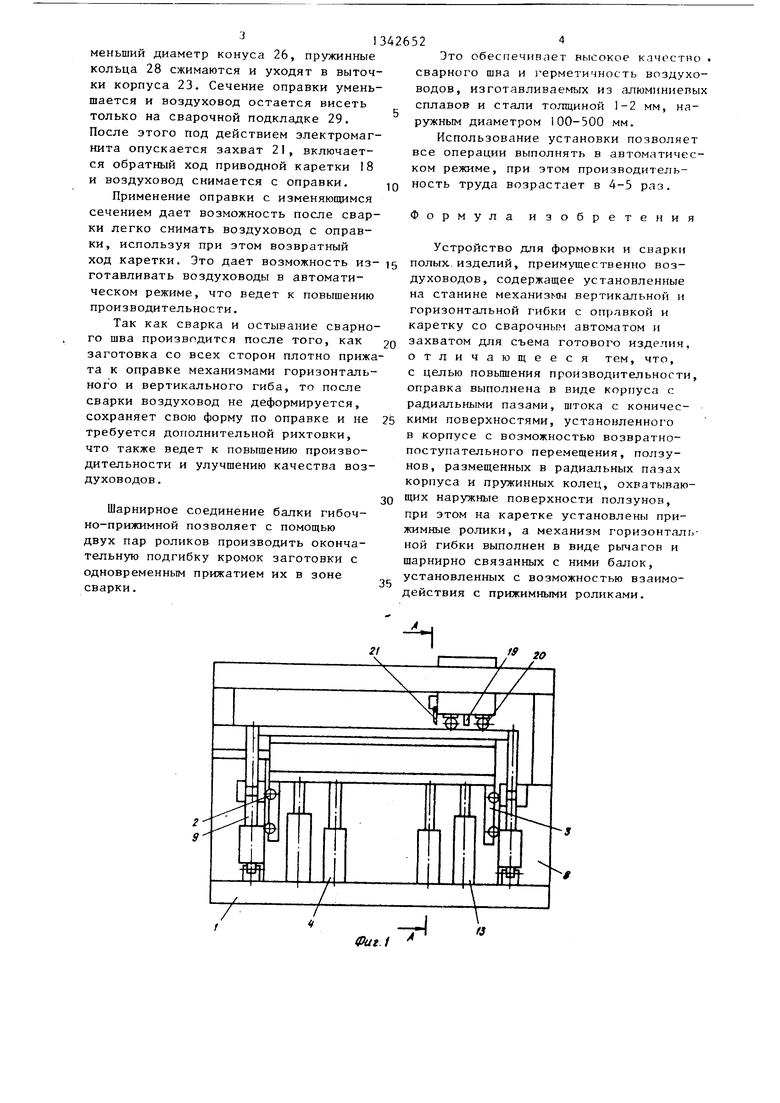

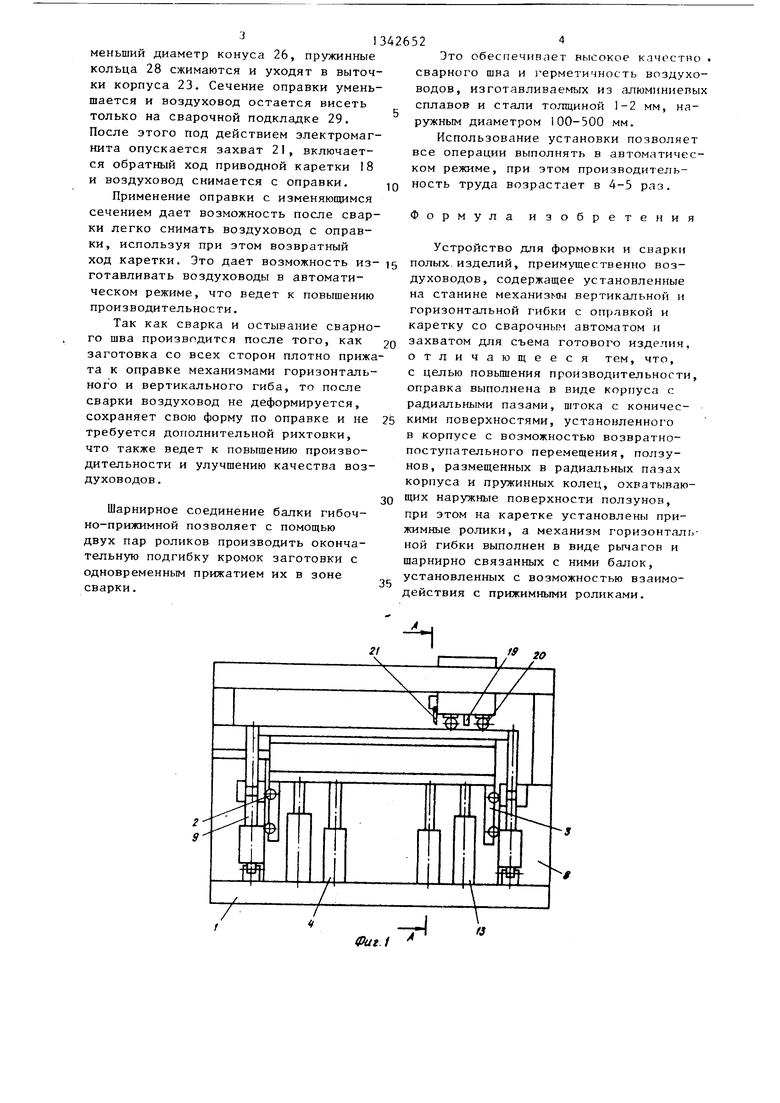

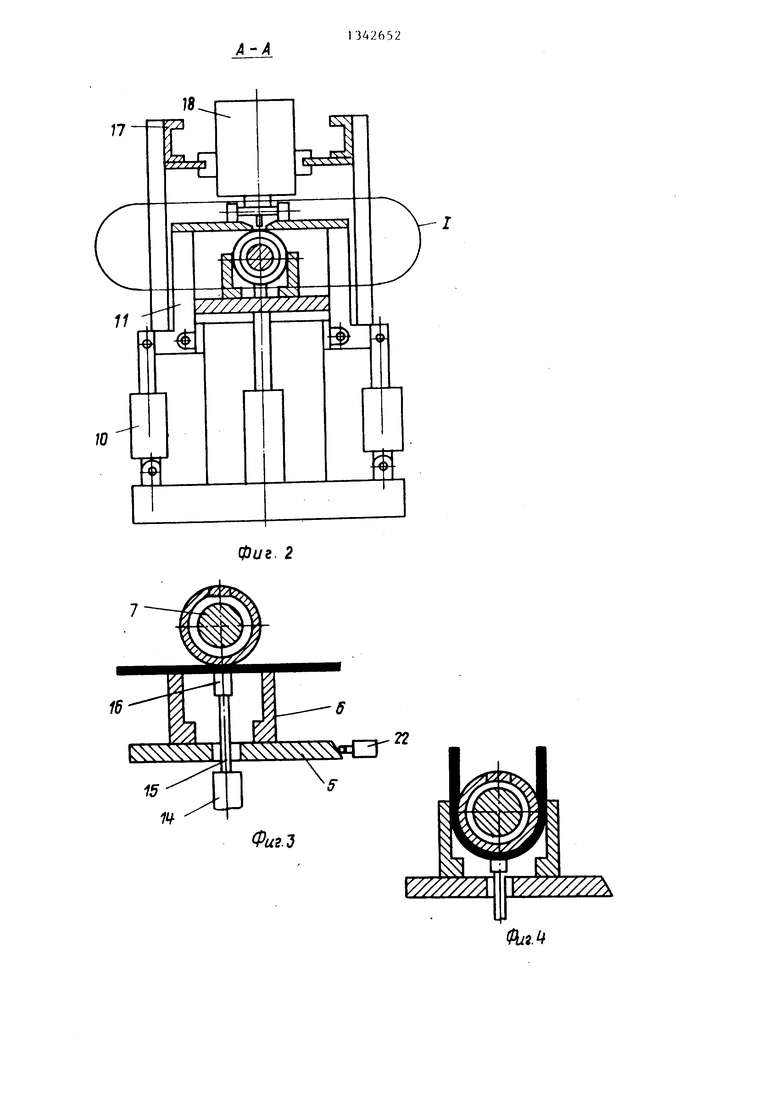

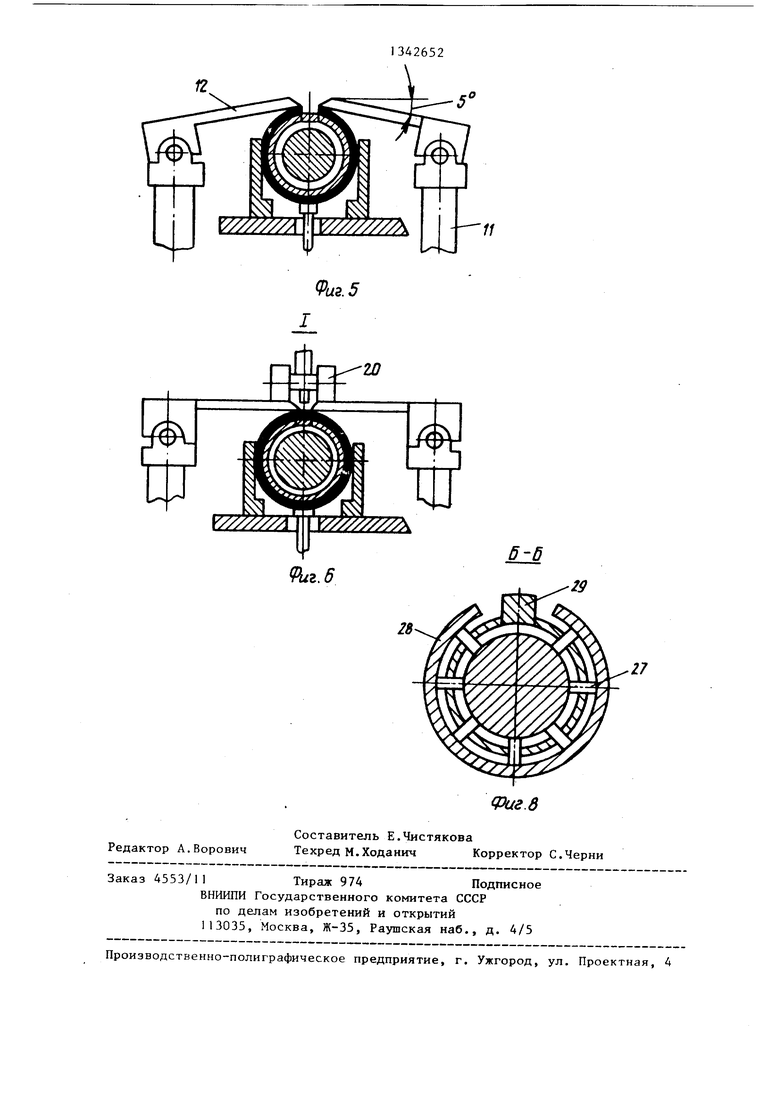

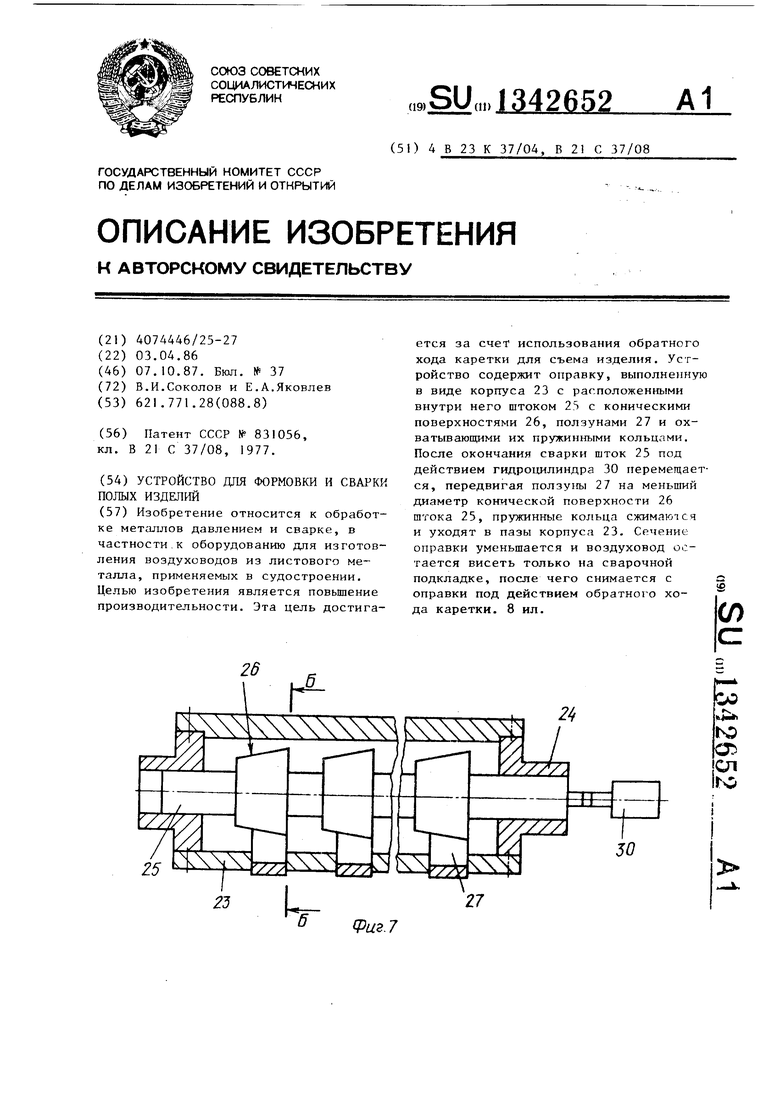

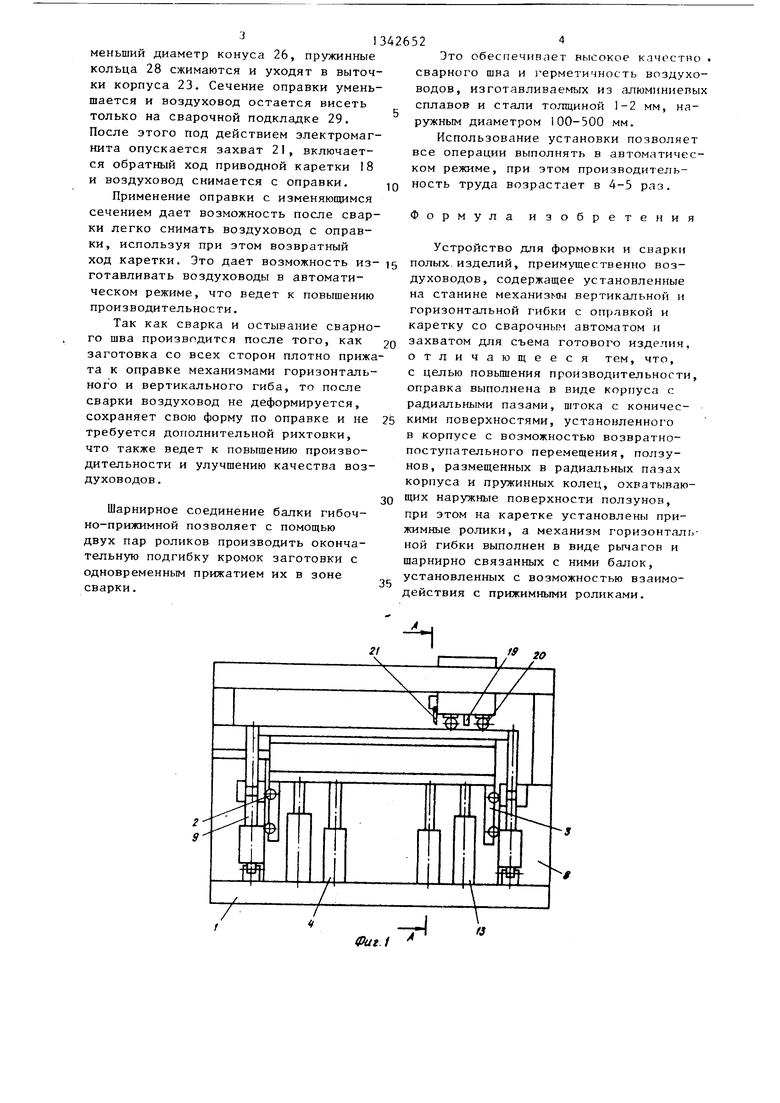

На фиг.I представлено устройство для изготовления воздуховодов, общий вид; на фиг,2 - разрез А-А на фиг,1; на фиг.3-5 - порядок изготовления воз духовода с указанием основных формующих элементов; на фиг.6 - то же (узел I на фиг.2); на фиг.7 - оправка с изменяющимся сечением, общий вид; на фиг, В - разрез Б-Б на фиг, 7,

Устройство содержит станину 1, в направляющих которой установлен механизм 2 вертикальной гибки, который состоит из рамы 3 и двух гидроцилиндров 4. На раме установлена плита 5, на которой смонтированы две гибочные щеки 6, имеющие возможность регулировки по ширине при изменении размера сменной оправки 7, Сменная оправка на станине крепится с помощью крон- штейна (не показан).

К боковым стойкам 8 станины крепятся два механизма 9 горизонтальной гибки. Каждый механизм состоит из двух гидроцилиндров 10, двух рычагов 11 и гибочно-прижимной балки 12.

Балка 12 установлена на рычагах I1 шарнирно, с возможностью поворота на угол 5 , ограниченный упорами,

На станине 1 установлен механизм I3 для прижатия заготовки к нижней части оправки, содержащий два гидроцилиндра 14, на штоках 15 установлены прижимные губки 16,

На направляющих 17 установлена приводная каретка 18, имеющая сварочный автомат 19, две пары прижимных роликов 20 и электромагнитный захват 21 для снятия воздуховода. На станине установлен конечный выключатель 22 который взаимодействует с плитой. Заготовка из листового металла устанавливается на гибочные щеки 6,

Сменная оправка 7 с изменяющимся сечением состоит из корпуса 23, во втулках 24 которого расположен шток

25,имеющий конические поверхности

26,на которых размещены ползуны 27,

В корпусе 23 радиально расположены пазы, в которых находятся ползуны 27, наружные поверхности которых охватывают пружинные кольца 28, В верхней части корпуса вмонтирована сварочная подкладка 29, Шток 25 шар- нирно связан с гидроцилиндром 30, Пружинные кольца 28 со взаимодействуюfi

, о

5

0

5

0

5

ны по длине оправки.

Исходное положение механизмов следующее: механизм 2 вертикальной гибки и механизм 13 для прижатия заготовки находятся в нижнем положении, механизмы 9 горизонтальной гибки разведены, приводная каретка 18 находится в крайнем правом положении, оправка 7 выведена на номинальный размер.

Установка работает след тощим образом.

При включении гидроцилиндрол механизм 2 вертикальной гибки перемещает заготовку и не доходит 1-2 мм до нижней поверхности оправки 7, плита 5 взаимоде11ствует с конечньм выключателем 22 и происходит остановка механизма 2, После этого включаются гидроцилиндры 14, штоки 15 которых проходят через отверстия в плите 5, и с помощью губок 16 прижимают заготовку к нижней поверхности оправки 7,

После прижатия заготовки включается механизм 2 вертикальной гибки и происходит гибка заготовки вокруг нижней части оправки.

После окончания гибки приводятся в действие механизмы 9 горизонтальной гибки, которые загибают боковые стороны заготовки по оправке.

После завершения гибки включается перемещение приводной каретки, при этом под действием гидроцилиндров две пары роликов 20 взаимодействуют с балками 12,

Вследствие шарнирного соединения балки 12 и рычага 11 заготовка окончательно догибается по оправке и одновременно прижимается к сварочной подкладке 29, Включается сварочный автомат 19 и начинается электродуговая сварка, В дальнейшем ролики 20 прижимают заготовку в зоне сварки (фиг,6),

После окончания сварки все механизмы отводятся в исходное положение.

Под действием гидроцилиндра 30 шток 25 оправки 7 перемеп(ается вправо, при этом ползуны 27 перемещаются на

меньший диаметр конуса 26, пружинные кольца 28 сжимаются и уходят в выточки корпуса 23. Сечение оправки уменьшается и воздуховод остается висеть только на сварочной подкладке 29. После этого под действием электромагнита опускается захват 21, включается обратный ход приводной каретки 18 и воздуховод снимается с оправки.

Применение оправки с изменяющимся сечением дает возможность после сварки легко снимать воздуховод с оправки, используя при этом возвратный ход каретки. Это дает возможность из- готавливать воздуховоды в автоматическом режиме, что ведет к повышению производительности.

Так как сварка и остывание сварного шва производится после того, как заготовка со всех сторон плотно прижата к оправке механизмами горизонтального и вертикального гиба, то после сварки воздуховод не деформируется, сохраняет свою форму по оправке и не требуется дополнительной рихтовки, что также ведет к повышению производительности и улучшению качества воздуховодов .

Шарнирное соединение балки гибоч- но-прижимной позволяет с помощью двух пар роликов производить окончательную подгибку кромок заготовки с одновременньм прижатием их в зоне сварки.

42652

IQ

15

202530

35

Это обеспечивает высокое качестпо . сварного шва и герметичность воздуховодов, изготавливаемых из алюминиевых сплавов и стали толщиной 1-2 мм, наружным диаметром 100-500 мм.

Использование установки позволяет все операции выполнять в автоматическом режиме, при этом производительность труда возрастает в 4-5 раз.

Формула изобретения

Устройство для формовки и сварки полых, изделий, преимущественно воздуховодов, содержащее установленные на станине механизмы вертикальной и горизонтальной гибки с оправкой и каретку со сварочным автоматом и захватом для съема готового изделия, отличающееся тем, что, с целью повьшгения производительности, оправка выполнена в виде корпуса с радиальными пазами, штока с коническими поверхностями, установленного в корпусе с возможностью возвратно- поступательного перемещения, ползунов, размещенных в радиальных пазах корпуса и пружинных колец, охватывающих наружные поверхности ползунов, при этом на каретке установлены прижимные ролики, а механизм горизонтальной гибки выполнен в виде рычагов и щарнирно связанных с ними балок, установленных с возможностью взаимодействия с прижимными роликами.

п-FF

Фт. 2

О

V

Фиг.У

У/////

12

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки полых изделий | 1987 |

|

SU1426738A1 |

| Устройство для сварки | 1983 |

|

SU1123818A1 |

| Устройство для сварки | 1986 |

|

SU1442350A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| Гибочно-сварочная машина для изготовления обечаек прямоугольной формы | 1978 |

|

SU753575A1 |

| СТАНОК ДЛЯ ГИБКИ ПРОФИЛЕЙВС?СО:СП:.;АЛ Iттп^-'^1^мш1ц>&^EHSJiHOj^^KA 1 | 1973 |

|

SU369960A1 |

| Устройство для гибки обечаек из листовых заготовок | 1985 |

|

SU1269881A2 |

| Стенд для сборки и сварки кольцевых шве крупногабаритных конструкций | 1972 |

|

SU434698A1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1061883A2 |

Изобретение относится к обработке металлов давлением и сварке, в частности.к оборудованию для изготовления воздуховодов из листового металла, применяемых в судостроении. Целью изобретения является повышение производительности. Эта цель достигается за счет использования обратного хода каретки для съема изделия. Устройство содержит оправку, выполненную в виде корпуса 23 с расположенными внутри него штоком 25 с коническими поверхностями 26, ползунами 27 и охватывающими их пружинными кольцами. После окончания сварки шток 25 под действием гидроцилиндра 30 перемещается, передвигая ползуны 27 па меньший диаметр конической поверхности 26 штока 25, пружинные кольца сжимаются и уходят в пазы корпуса 23. Сечение оправки уменьшается и воздуховод остается висеть только на сварочной подкладке, после чего снимается с оправки под действием обратного хода каретки. 8 ил. S (Л 2д ,1,,. инчч кчччч 25 2 50

rv-lr:L zo

J nr-J

G-6

Редактор А.Ворович

Фцг.В

Составитель Е.Чистякова

Техред м.Ходанич Корректор С.Черни

Заказ 4553/11Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для изготовления труб-чАТыХ пОлыХ издЕлий | 1977 |

|

SU831056A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-07—Публикация

1986-04-03—Подача