30

Вл 36 28 29

Изобретение относится к обработке металлов давлением.и сварке, в частности к оборудованию для изготовления воздуховодов прямоугольного сечения из листового металла.

Цель изобретения - повьппение качества изделия путем обеспечения сохранения номинального размера сечения

ствия с балкой 25, В каналах 26 установлены плунжеры 30, шарнирно соединенные со штоком 31 гидроцилиндра 32. Балка 25 со сварочной подкладкой 33 установлена с возможностью возвратно- поступательного перемещения по направляющим поверхностям корпуса 24. В оправке установлены блоки воз

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки и сварки полых изделий | 1986 |

|

SU1342652A1 |

| Установка для сварки листовых изделий | 1980 |

|

SU941121A1 |

| Устройство для сварки | 1986 |

|

SU1442350A1 |

| Устройство для сварки | 1983 |

|

SU1123818A1 |

| Установка для автоматической сборки и сварки обечаек | 1984 |

|

SU1159749A1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНЫЙ АВТОМАТ | 1968 |

|

SU220010A1 |

| Установка для автоматической сборки и сварки щелевых сит с ребрами жесткости | 1980 |

|

SU1038157A1 |

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

| Стенд для сборки и сварки полотнищ | 1981 |

|

SU1014675A1 |

| Устройство для гибки обечаек из листовых заготовок | 1985 |

|

SU1269881A2 |

Изобретение относится к обра- ботме металлов давлением и сварке,в частности к оборудованию для изготовле- ния воздуховодов прямоугольного сечения из листового металла. Цель изобретения - повышение к&чества готового изделия путем обеспечения сохранения номинального размера сече- , ния при большом усилии гибки изделий разных типоразмеров. Оправка вьшол- нена в виде корпуса 24 и балки 25. Каналы 26 корпуса 24 заполнены гидро- плася-массой 27. В каналах 26 установлены упоры 28 для балки 25 и плунжер 30, шарнирно соединенный со штоком 31 гидроцилиндра 32. Оправка позволяет управлять перемещением балки со сварочной подкладкой после завершения процесса сварки. При этом сохраняется номинальный размер сечения при гибке изделий разных типоразмеров. 9 ил.

при большом усилии гибки изделий раз- Q врата, содержащие стержни 34, жестко

закрепленные в балке 25, и пакет тарельчатых пружин 35. Упоры 28 и блоки возврата ограничены планками 36. Ограничители 37 закреплены в корпусе 5 241 Овальный паз 38 в балке 25 вьтол- нен с учетом перемещения балки.

ных типоразмеров.

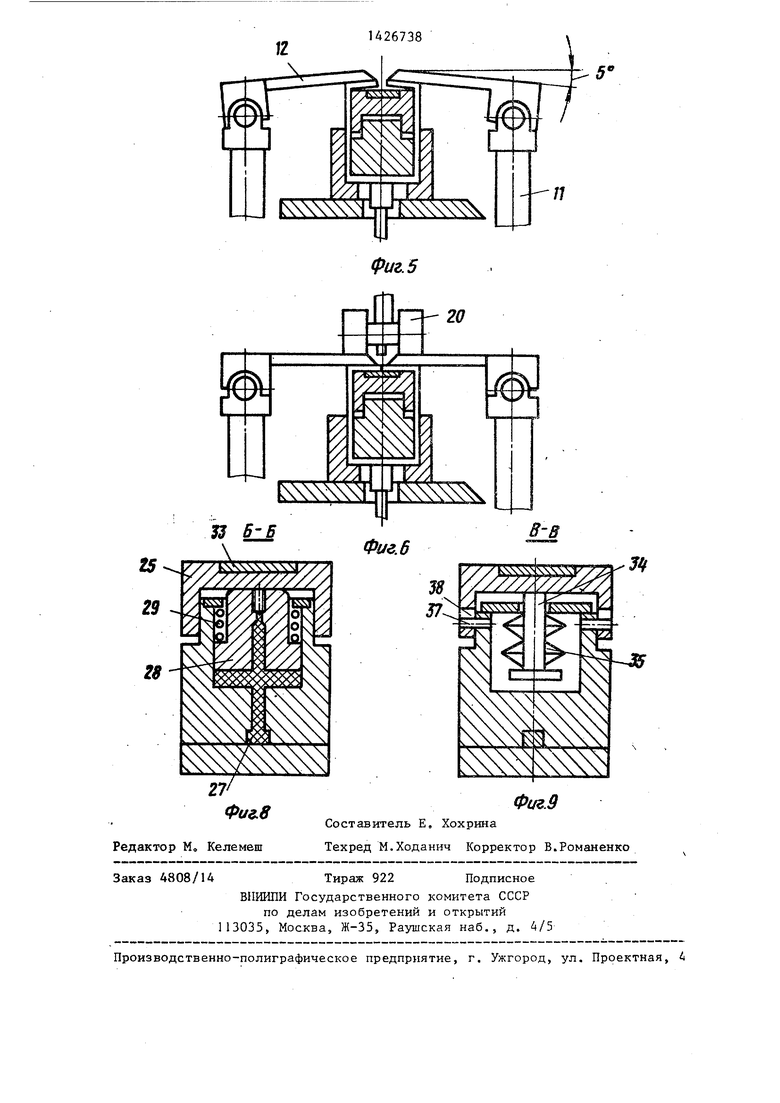

j На фиг.1 представлено устройство 1 дпя формовки и сварки полых изделий, j общий вид; на фиг.2 - разрез А-А на : фиг.1; на фиг.З - 6 - порядок изго товления воздуховода с указанием ос- i новных формующих злементов; на фиг.7 - : оправка с изменяющимся сечением; на

фиг.З - разрез Б-Б на фиг,7; на фиг.9- разрез В-В на фиг.7. Устройство содержит станину 1, в ; направляющих которой установлен механизм 2 боковой гибки, который состоит из рамы 3, двух гидроцилиндров 4. На раме установлена плита 5, на которой смонтированы две гибочные щеки 6, имеющие возможность регулировки по шири- ; не при изменении размера сменной оп

При включении гидроцилиндров 4 механизм 2 боковой гибки перемещает заготовку 23 и (не доходя 1-2 мм до

равки 7, Сменная оправка на станине

крепится с помощью кронштейна (не по- 30нижней поверхности оправки 7) плита

казан). К боковым стойкам 8 станины5 взаимодействует с конечньм выключакрепятся два механизма 9 торцовойтелем 22, и происходит остановка мегибки. Каждый механизм состоит изханизма 2. После этого .включаются

двух гидроцилиндров 10, дэух рычаговгидроцилиндры 14, штоки 15 которых.

11 и гиб очно-прижимной балки 12. Бал-.д-проходят через отверстия в плите 5,

ка 12 установлена на рычагах 11 шар- и с помощью губок 16 прижимают загонирно с возможностью поворота на уголтовку к нижней поверхности оправки 7 5°, ограниченный упорами.

На станине 1 установлен механизм

(фиг, 3).

После прижатия заготовки включает13 для прижатия заготовки к нижней части оправки, содержащий два гидроцилиндра 14, на штоках 15 установле ны прижимные губки 16. На направляющих 17 установлена приводная каретка 18, имеющая сварочный автомат 19, две йары прижимных роликов 20 и захват 21 с электромагнитом дпя снятия воздуховода. На станине установлен конечньй выключатель 22, который взаимодействует с плитой. Заготовка 23 из листового металла устанавливается на гибочные щеки 6.

Сменная оправка 7 с изменяющимся

После завершения гибки включается перемещение приводной каретки, при этом под действием гидроцилиндров две пары роликов 20 взаимодействуют с балками 12. Вследствие шарнирного соединения балки 12 и рычага 11 заготовка окончательно догибается по оправке и одновременно прижимается

сечением состоит из корпуса 24 и балки 25. Корпус 24 выполнен с каналами „ к,сварочной подкладке 33 Включается 26, заполненными гидропластмассой 27 сварочный автомат 19 и начинается В каналах 26 установлены упоры 28 с возвратными пружинами 29. Упоры 2В установлены с возможностью взаимодейэлектродуговая сварка В дальнейшем ролики 20 прижимают заготовку в зоне сварки (фиг.6).

закрепленные в балке 25, и пакет тарельчатых пружин 35. Упоры 28 и блоки возврата ограничены планками 36. Ограничители 37 закреплены в корпусе 241 Овальный паз 38 в балке 25 вьтол- нен с учетом перемещения балки.

В исходном положении механизм 2 боковой гибки и механизм 13 для прижатия заготовки находятся в нижнем положении. Механизмы 9 торцовой гибки разведены. Приводная каретка 18 находится в крайнем правом положении. Оправка выведена на номинальный размер.

Устройство работает следующим образом.

При включении гидроцилиндров 4 механизм 2 боковой гибки перемещает заготовку 23 и (не доходя 1-2 мм до

товку к нижней поверхности оправки 7

(фиг, 3).

После прижатия заготовки включает

ся механизм 2 боковой гибки, происходит гибка заготовки вокруг нижней и боковой части оправки (фиг.4)

После окончания гибки приводятся в действие механизмы 9 торцовой гиб г ки 9, которые загибают верхние стороны заготовки по оправке (фиг,5).

После завершения гибки включается перемещение приводной каретки, при этом под действием гидроцилиндров две пары роликов 20 взаимодействуют с балками 12. Вследствие шарнирного соединения балки 12 и рычага 11 заготовка окончательно догибается по оправке и одновременно прижимается

к,сварочной подкладке 33 Включается сварочный автомат 19 и начинается

к,сварочной подкладке 33 Включается сварочный автомат 19 и начинается

электродуговая сварка В дальнейшем ролики 20 прижимают заготовку в зоне сварки (фиг.6).

После окончания сварки все механизмы отводятся в исходное положение. Под действием гвдроцилиндра 32 плунжер 30 перемещается влево, при этом снимается давление гидропластмассы. Под действием пружин 29 упоры 28 : опускаются внизо Одновременно под действием пружин 35 блоков возврата балка 25 опускается в нижнее положение.

Сечение оправки уменьшается После этого под действием электромагнита опускается захват 21, включается

обра-гаый ход приводной каретки 18, а воздуховод снимается с оправки.

Применение предложенной конструкции оправки повышает качество готового изделия путем обеспечения сохране- ния номинального размера сечения при большом усилии гибки изделий разных типоразмеров.

7

0

5

0

Формула изобре.тения Устройство для формовки полых изделий, преимущественно под сварку, содержащее установленные на станине механизмы боковой и торцовой гибки , оправку для изделий, отличающееся тем, что, с целью повьш1е- иия качества путем обеспечения сохранения номинального размера сечения при большом усилии гибки изделий разных типоразмеров, оправка выполнена в виде балки и корпуса с каналами, устройство оснащено соединенным с каналами ,источником гвдропластмассы, корпус оснащен вьздвижными упорами для балки с приводом их перемещения и стабилизации, вьшолненным в виде плунжера для гвдропластмассы, установленного в канале силового цилиндра, шток которого шарнирно соединен с плунжером, а балка подпружнне- jHa относительно корпуса.

А I

Фи&1

Фие.г

-.

0ve.3

Z3

0ue,ff

12

Редактор М, Келемеш Заказ 4808/14

Фи.9

Составитель Е, Хохрина

Техред М.Ходанич Корректор В.Романенко

Тираж 922 Подписное ВПИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

U26738

77

фиг. 5

20

| Станок для изготовления изделий из листовых заготовок | 1973 |

|

SU518251A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-31—Подача