27

А-А

38

(Л

4 4 N3 СО О

9и.2

Изобретение относится к области сварки, а именно к конструкции устройств для сварки, преимущественно, прямолинейных стыковых соединений листов, и может быть использовано в судостроении и других отраслях машиностроения.

Цель изобретения - повышение качества сварки.

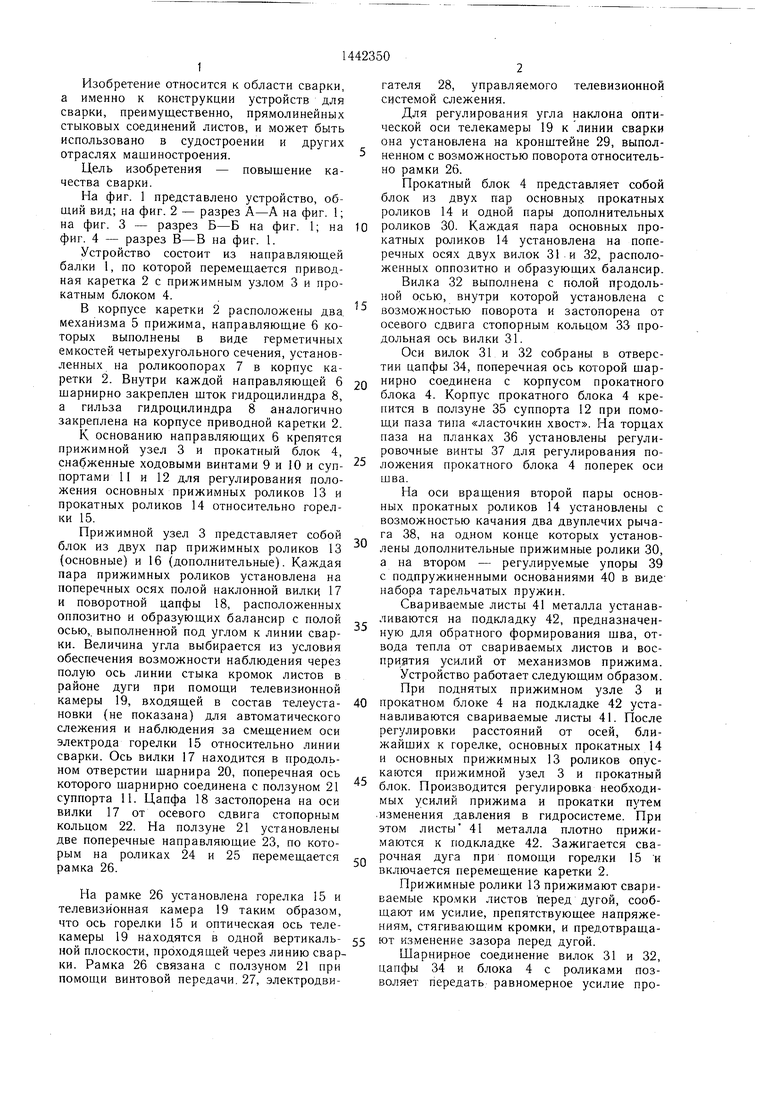

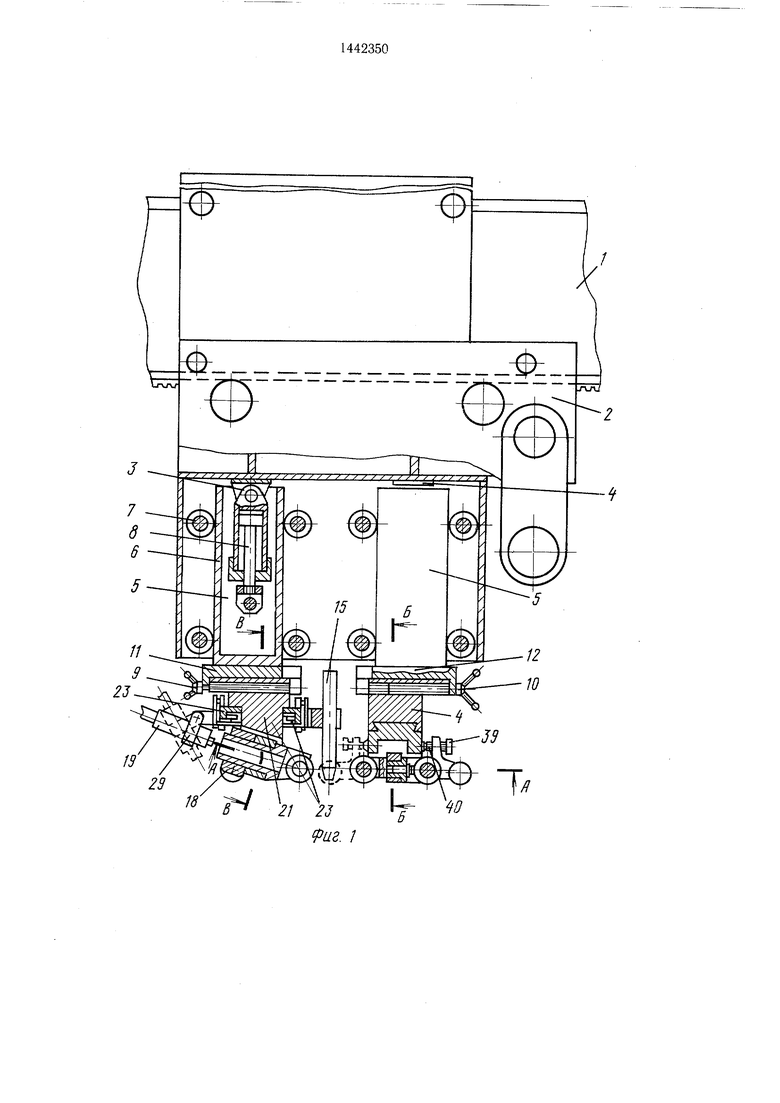

На фиг. 1 представлено устройство, об- ший вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Устройство состоит из направляющей балки 1, по которой перемещается приводная каретка 2 с прижимным узлом 3 и прокатным блоком 4.

В корпусе каретки 2 расположены два. механизма 5 прижима, направляющие 6 которых выполнены в виде герметичных емкостей четырехугольного сечения, установленных на роликоопорах 7 в корпус каретки 2. Внутри каждой направляющей 6 шарнирно закреплен шток гидроцилиндра 8, а гильза гидроцилиндра 8 аналогично закреплена на корпусе приводной каретки 2.

К основанию направляющих 6 крепятся прижимной узел 3 и прокатный блок 4, снабженные ходовыми винтами 9 и 10 и суп- портами II и 12 для регулирования положения основных прижимных роликов 13 и прокатных роликов 14 относительно горелки 15.

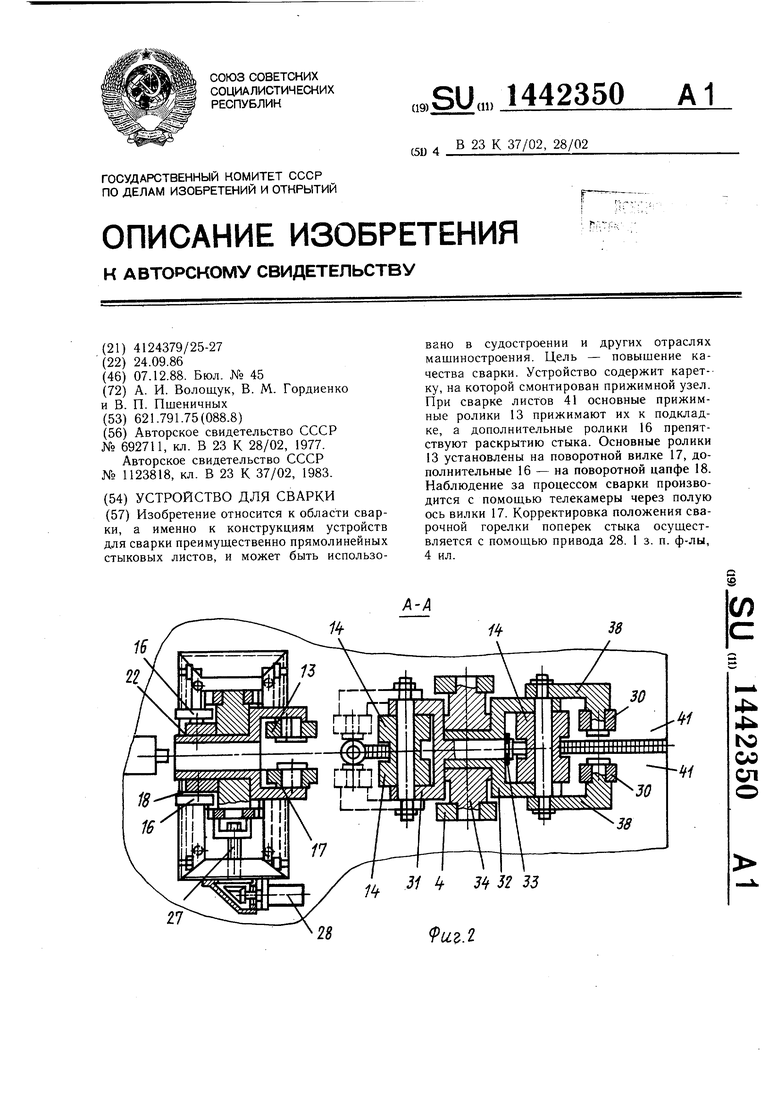

Прижимной узел 3 представляет собой блок из двух пар прижимных роликов 13 (основные) и 16 (дополнительные). Каждая пара прижимных роликов установлена на поперечных осях полой наклонной вилки 17 и поворотной цапфы 18, расположенных оппозитно и образующих балансир с полой осью,, выполненной под углом к линии сварки. Величина угла выбирается из условия обеспечения возможности наблюдения через полую ось линии стыка кромок листов в районе дуги при помощи телевизионной камеры 19, входящей в состав телеустановки (не показана) для автоматического слежения и наблюдения за смещением оси электрода горелки 15 относительно линии сварки. Ось вилки 17 находится в продольном отверстии щарнира 20, поперечная ось которого щарнирно соединена с ползуном 21 суппорта 11. Цапфа 18 застопорена на оси вилки 17 от осевого сдвига стопорным кольцом 22. На ползуне 21 установлены две поперечные направляющие 23, по которым на роликах 24 и 25 перемещается рамка 26.

На рамке 26 установлена горелка 15 и телевизионная камера 19 таким образом, что ось горелки 15 и оптическая ось телекамеры 19 находятся в одной вертикаль- ной плоскости, проходящей через линию сварки. Рамка 26 связана с ползуном 21 при помощи винтовой передачи. 27, электродви

0

5

0

5

0

5

0

5

0

гателя 28, управляемого телевизионной системой слежения.

Для регулирования угла наклона оптической оси телекамеры 19 к линии сварки она устаноЕ1лена на кронштейне 29, выполненном с возможностью поворота относительно рамки 26.

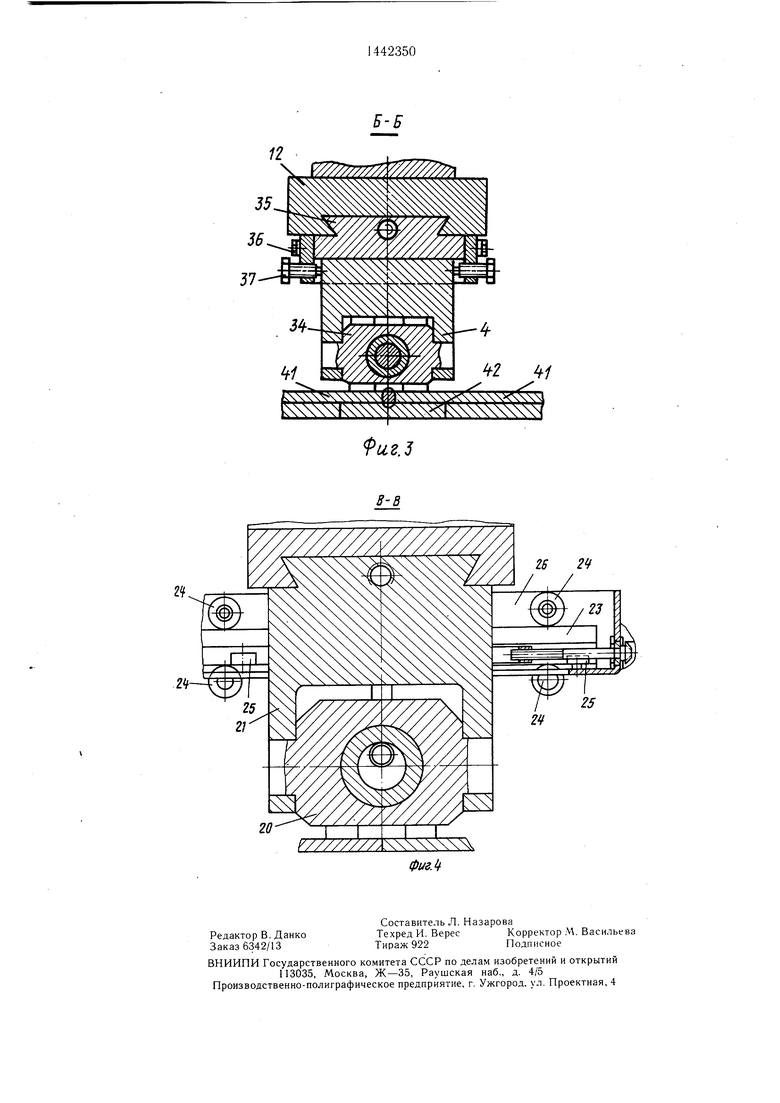

Прокатный блок 4 представляет собой блок из двух пар основных прокатных роликов 14 и одной пары дополнительных роликов 30. Каждая пара основных прокатных роликов 14 установлена на поперечных осях двух вилок 31 и 32, расположенных оппозитно и образующих балансир.

Вилка 32 выполнена с полой продольной осью, внутри которой установлена с возможностью поворота и застопорена от осевого сдвига стопорным кольцом 3S продольная ось вилки 31.

Оси вилок 31 и 32 собраны в отверстии цапфы 34, поперечная ось которой щарнирно соединена с корпусом прокатного блока 4. Корпус прокатного блока 4 крепится в ползуне 35 суппорта 12 при помощи паза типа «ласточкин хвост. На торцах паза на планках 36 установлены регулировочные винты 37 для регулирования положения прокатного блока 4 поперек оси шва.

На оси вращения второй пары основных прокатных роликов 14 установлены с возможностью качания два двуплечих рычага 38, на одном конце которых установлены дополнительные прижимные ролики 30, а на втором - регулируемые упоры 39 с подпружиненными основаниями 40 в виде набора тарельчатых пружин.

Свариваемые листы 41 металла устанавливаются на подкладку 42, предназначенную для обратного формирования шва, отвода тепла от свариваемых листов и вос- усилий от механизмов прижима.

Устройство работает следующим образом.

При поднятых прижимном узле 3 и прокатном блоке 4 на подкладке 42 устанавливаются свариваемые листы 41. После регулировки расстояний от осей, ближайших к горелке, основных прокатных 14 и основных прижимных 13 роликов опускаются прижимной узел 3 и прокатный блок. Производится регулировка необходимых усилий прижима и прокатки путем изменения давления в гидросистеме. При этом листы 41 металла плотно прижимаются к подкладке 42. Зажигается сварочная дуга при помощи горелки 15 и включается перемещение каретки 2.

Прижимные ролики 13 прижимают свариваемые кромки листов перед дугой, сообщают им усилие, препятствующее напряжениям, стягивающим кромки, и предотвращают изменение зазора перед дугой.

Шарнирное соединение вилок 31 и 32, цапфы 34 и блока 4 с роликами позволяет передать, равномерное усилие прокатки по обе стороны шва. Основные прокатные ролики 14 перемещаются по нагретому другой металлу околошовной зоны без касания к усилению шва, обеспечивают плотное прижатие с одинаковым усилием по обе стороны оси шва.

В случае необходимости основные прокатные ролики 14 при помощи гидроцилиндров 8 сообщают металлу давление, достаточное для снятия усадочных напряжений в околошовной зоне, одновременно изменяя структуру металла.

При смещении электрода горелки относительно линии сварки телевизионная система слежения автоматически подает сигнал

на электродвигатель 28, сдвигающий при по- 5 менять расстояние между ними и удель- мощи -передачи 27 рамку 26, которая пе-ное давление на металл. При этом дополремещается на роликах 24 и 25 по направляющим 23 до тех пор, пока оптическая ось телекамеры и ось горелки, закрепленных на рамке 26, не совпадут с вертикальной плоскостью, .проходящей через ось сварки.

Таким образом, телевизионная система слежения автоматически копирует кривизну стыка листов и обеспечивает установку оси

нительно предусмотрена возможность смещения прокатного устройства в ту или иную стороны от оси шва при помощи поперечного ползуна суппорта 12. 20 Использование предлагаемого устройства позволяет повысить качество сварных соединений и уменьшить расход меди и нержавеющей стали, используемых в качестве материала подкладки для обратного форэлектрода горелки 15 на ось сварки, а 25 жирования щва, а также значительно потакже возможность дистанционного управления и наблюдения за процессом сварки.

Возможные при эксплуатации устройства утечки масла в герметичной полости направляющей 6 удаляются оттуда при планово- предупредительных ремонтах и осмотрах.

Применение направляющих 6 такой конструкции позволяет повысить качество сварки за счет предотвращения попадания масла в зону сварки.

Дополнительные прокатные ролики 30

высить удобство обслуживания, эксплуатации и безопасность работы за счет появления возможности практически полной автоматизации процесса сварки путем применения телевизионной системы автомати- 30 ческого управления.

Формула изобретения

1. Устройство для сварки, содержащее направляющую балку, приводную каретку с

40

прижимаются к металлу с усилиями, созда- 35 прижимным узлом и прокатным блоком, ваемыми упорами 39, и обеспечивают плотное прижатие металла к подкладке 42 с обеих сторон оси шва практически до выравнивания их температур.Прокатные ролики 14 при помощи суппорта 12 можно сместить к горелке, чтобы прокатывать более нагретый металл в случае сварки более прочного металла. Основные прижимные ролики 13 также могут быть смещены при помощи суппорта в ту или иную сторону в зависимости от толщины свариваемого металла.

При сварке металла толщиной менее 4мм дополнительные ролики 30 переустанавливаются своими осями качения на ось вращения первой пары основных прокатных

45

сварочную горелку, связанную с прижимным- узлом, и вилку с основными прижимными роликами, установленную на прижимном узле с возможностью поворота в поперечной плоскости устройства, отличающееся тем, что, с целью повышения качества сварки, оно снабжено цапфой с дополнительными прижимными роликами,, цапфа установлена на вилке с возможностью поворота в поперечной плоскости независимо от вилки, а вилка установлена на прижимном узле с возможностью дополнительного поворота в продольной плоскости устройства.

2. Устройство по п. 1, отличающееся тем, что оно дополнительно снабжено рамроликов 14, прижимая при этом листы в 50 телекамерой для наблюдения районе оси горелки впереди основных прокатных роликов 14, предотвращая таким образом от температурного удлинения выгиб участка металла, зажатого между основными прижимными 13 и прокатными 14 роликами.

55

процессом сварки, рамка установлена на прижимном узле с возможностью поперечного перемещения, а ось вилки выполнена полой, горелка и телекамера закреплены в одной плоскости на противоположных сторонах рамки против концов полой оси.

Применение двух пар основных прокатных роликов и переустанавливаемых роликов расширяет технологические возможности (универсальность) агрегата.

При сварке металла толщиной более 4 мм более целесообразно располагать дополнительные ролики сзади основных прокатных роликов, увеличивая таким образом площадь контакта свариваемого металла 41 с подкладкой 42.

В случае сварки металла разной толщины, в зависимости от этой разности прокатные и прижимные ролики могут быть набраны из комбинации роликов разных ширин и разных диаметров, позволяющих

нительно предусмотрена возможность смещения прокатного устройства в ту или иную стороны от оси шва при помощи поперечного ползуна суппорта 12. Использование предлагаемого устройства позволяет повысить качество сварных соединений и уменьшить расход меди и нержавеющей стали, используемых в качестве материала подкладки для обратного форжирования щва, а также значительно повысить удобство обслуживания, эксплуатации и безопасность работы за счет появления возможности практически полной автоматизации процесса сварки путем применения телевизионной системы автомати- ческого управления.

Формула изобретения

1. Устройство для сварки, содержащее направляющую балку, приводную каретку с

прижимным узлом и прокатным блоком,

сварочную горелку, связанную с прижимным- узлом, и вилку с основными прижимными роликами, установленную на прижимном узле с возможностью поворота в поперечной плоскости устройства, отличающееся тем, что, с целью повышения качества сварки, оно снабжено цапфой с дополнительными прижимными роликами,, цапфа установлена на вилке с возможностью поворота в поперечной плоскости независимо от вилки, а вилка установлена на прижимном узле с возможностью дополнительного поворота в продольной плоскости устройства.

2. Устройство по п. 1, отличающееся тем, что оно дополнительно снабжено рам ° телекамерой для наблюдения

процессом сварки, рамка установлена на прижимном узле с возможностью поперечного перемещения, а ось вилки выполнена полой, горелка и телекамера закреплены в одной плоскости на противоположных сторонах рамки против концов полой оси.

3

29

« W

В

Т

и

W

1 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки | 1983 |

|

SU1123818A1 |

| Устройство для сварки | 1979 |

|

SU1013173A2 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| Устройство для сварки | 1977 |

|

SU692711A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| Устройство для формовки и сварки полых изделий | 1986 |

|

SU1342652A1 |

| Стенд для сборки и сварки полотнищ | 1981 |

|

SU1014675A1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Устройство для сварки | 1982 |

|

SU1038155A1 |

| Способ сварки листов | 1987 |

|

SU1488163A1 |

Изобретение относится к области сварки, а именно к конструкциям устройств для сварки преимущественно прямолинейных стыковых листов, и может быть использовано в судостроении и других отраслях машиностроения. Цель - повышение качества сварки. Устройство содержит каретку, на которой смонтирован прижимной узел. При сварке листов 41 основные прижимные ролики 13 прижимают их к подкладке, а дополнительные ролики 16 препятствуют раскрытию стыка. Основные ролики 13 установлены на поворотной вилке 17, дополнительные 16 - на поворотной цапфе 18. Наблюдение за процессом сварки производится с помошью телекамеры через полую ось вилки 17. Корректировка положения сварочной горелки поперек стыка ocymiecT- вляется с помощью привода 28. 1 з. п. ф-лы, 4 ил.

| Устройство для сварки | 1977 |

|

SU692711A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сварки | 1983 |

|

SU1123818A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-07—Публикация

1986-09-24—Подача