производят через литниковую чашу

Имобретеиис, от И(ситгя к металлургии, R частн(1С-ти :- мр,чь) чугунным телам, исполь уемым при изготовлении цемента.

. изобретения - повышение эксплуатационной стойкости,

При создании предлагаемого мелющего тела используют известные теоре ти ческие положения о благоприятном сочетании свойств тел с дифференцированной структурой, сочетающей повышенную износостойкость отбеленной поверхности с демпфирующей способностью сердцелииы, выполненной из серого чугуна, ( оогношение между размерами слоев определено экспериментально Мелющие тела изготавливают литьем в кокиль или способом непрерывного горизонтального литья.

Процесс литья и кокиль осуществляют следующим образом.

Чугун запивают в открытые изложницы, установленные на конвейере, которые перед заливкой покрывают огнеупорной краской и высушивают. Заливкупри 1290-1350 С.

Процесс непрерывного горизонтального лит7,я осуществляют следующим образом.

На машину устанавливают блок кристаллизатора с графитовой или металлической рабочей втулкой и подключаю систему охлаждения, затем устанавливают подготовленный металлоприемник и замазывают О1 неупорной пастой мест соединения кристаллизатора и металло приемника. Прогревают металлоприемни газовой горелкпй в течение 15-20 мин до 850-1000( ч оставляют в кристаллизатор затравку. Устанавливают па пульте необходим1.з 1 режим вытягивания заготовки (частоту, шаг и скорость). Включают подачу воды в системе охлаждения кристаллизатора и запивают металл в металлоприемник при 1350- 1400 С, а через 40 с после заполнения кристаллизатора металлом включают привод вытягивания слитка. Получаемы слиток после тянущей клети разделяют на мерные цилиндры прессом.

Мелющие тела выполняют из чугуна, содержащего, мас.%: 2,6-3,5; Si 1,2- 1,8; Мп 0,3-0,8,- Сг 0,2-0,5; Ti 0,1

0,4; V 0,1-0,23; Л1 0,1-0,2; Ге ОС- гальное.

Испытания на удароустойчивость

протюдят по ГОСТу на центробежноме- тательной машине диаметром ротора 400 мм, расстоянием между дисками ротора 90 мм, скоростью вращения ротора 580 об/мин, диаметром кольцевого элеватора 1000 мм, величиной ударной нагрузки, прилагаемой к образцам, 11,5 кгм/кг, скоростью выброса образцов 15 м/с, количеством ударов образца 30 уд/мин.

Испытаниям подвергают 23 цилиндров. .Длительность испытаний 20 мин (разбитым считают цилиндр, если он потерял более 10% от исходной средней массы).

Эксплуатационную стойкость мелющих тел определяют по их расходу в кг/1 т получаемого цемента.

Малая толщина отбеленного слоя и переходной зоны приводит к заметному

уменьшению эксплуатационной стойкости мелющих тел из-за большой потери их веса, а большие размеры этих структурных зон снижают эксплуатационную стойкость вследствие резкой потери

ударостойкости мелющих тел.

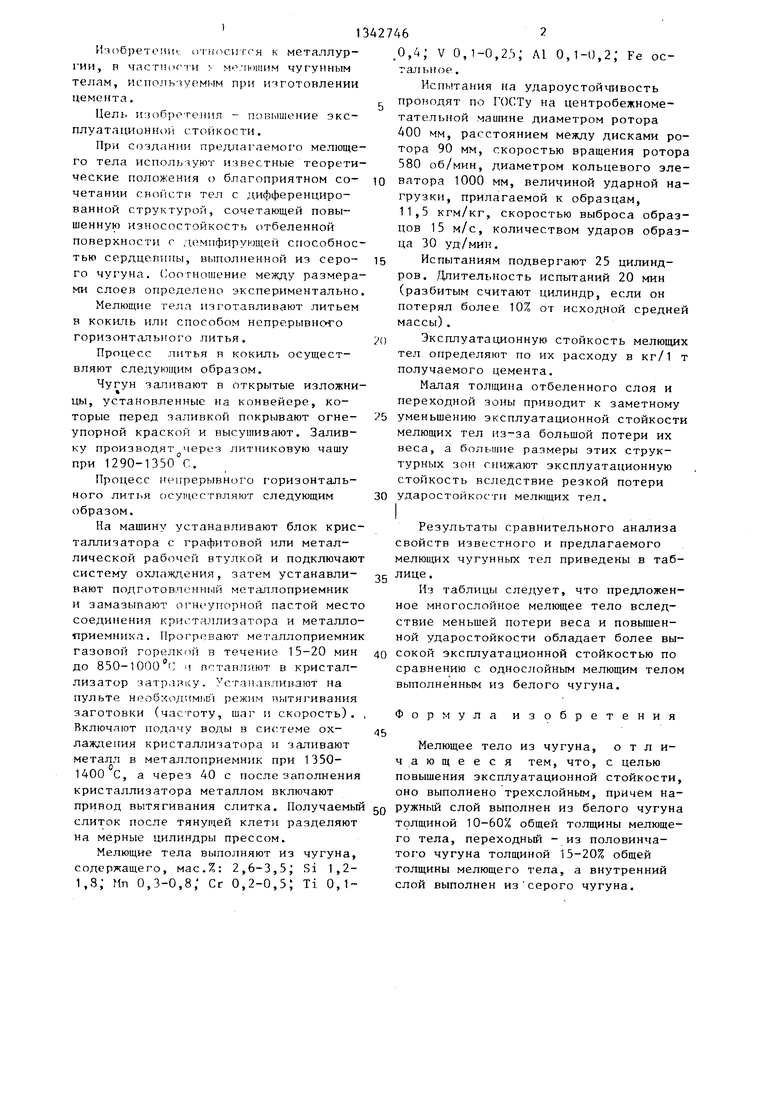

Результаты сравнительного анализа свойств известного и предлагаемого мелющих чугунных тел приведены в таблице.

Нз таблицы следует, что предложенное многослойное мелющее тело вследствие меньшей потери веса и повышенной ударостойкости обладает более высокой эксплуатационной стойкостью по сравнению с однослойным мелющим телом выполненным из белого чугуна.

Формула изобретения

Мелющее тело из чугуна, отличающееся тем, что, с целью повышения эксплуатационной стойкости, оно выполнено трехслойным, причем наружный слой выполнен из белого чугуна толщиной 10-60% общей толщины мелющего тела, переходный - из половинчатого чугуна толщиной 15-20% общей толщины мелющего тела, а внутренний слой выполнен из серого чугуна.

Эксплуатационную стойкость мелющих тел оценивают по их расходу на 1 т клинкера-сырья цемента.

Редактор О. Головач

Составитель А. Османцев

Техред М.Ход аним Корректор М. Пожо

Заказ 4589/16 Тираж 423 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления чугунных мелющих тел | 1990 |

|

SU1775223A1 |

| Чугун | 1979 |

|

SU836187A1 |

| Способ выплавки синтетического литейного чугуна | 1987 |

|

SU1423598A1 |

| Способ получения износостойких и упругих структур рабочих органов почвообрабатывающих машин | 2019 |

|

RU2743682C2 |

| Способ многослойной наплавки чугуна на железоуглеродистую основу изделия | 1989 |

|

SU1676763A1 |

| Чугунный горизонтальный валок | 1978 |

|

SU816591A1 |

| Способ получения износостойких и упругих структур сменных органов почвообрабатывающего оборудования | 2020 |

|

RU2769338C2 |

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 2015 |

|

RU2627713C2 |

| Способ непрерывного литья заготовок из высокопрочного магниевого чугуна | 1976 |

|

SU554063A1 |

| Чугун | 1983 |

|

SU1120030A1 |

Изобретение относится к мелющим телам и может быть использовано при изготовлении цемента. Цель изобретения - повышение эксплуатационной стойкости за счет уменьшения потерь веса и повышение удароустойчивости. Мелющее тело отливают из чугуна и выполняют трехслойным, при этом наружный слой, составляющий 10-60% от общей толщины тела, получают из белого чугуна, переходный составляющий 15-20% от общей толщины мелющего тела, получают из половинчатого чугуна, а внутренний слой - из серого чугуна. Эксплуатационная стойкость мелющих тел составляет О,29...О,34 кг/т при потере веса 2,4...4,7% и ликвидации боя. 1 табл. (Л

| Цыпин И.И | |||

| Износостойкие отливки из белых легированных чугунов.- М | |||

| НИИМАИ, 1983, с.47 | |||

| Гарбер М.Е., Отливки из белых износостойких чугунов.- М.: Машиностроение, 1972, с.81-83,84. |

Авторы

Даты

1987-10-07—Публикация

1986-05-26—Подача