4

to

со

СП

со

00

Изобретение относится к литейному про- из одству, а именно к способам получения в |||ндукционных печах синтетического чугуна дл1я отливок, конкретнее отливок прокат- нь1х валков из половинчатого чугуна.

I Цель изобретения - повышение механических и литейных свойств чугуна и сниже- Hvje его себестоимости.

Загружают в индукционную печь .метал- лбшихту и углеродсодержащие материалы, перегревают расплав до 1500-1550°С и вво- в расплав чугунную стружку в количестве, обеспечивающем охлаждение рас- до 1300-1350°С. Теплофизические рясчеты показывают, что количество вводимой стружки в % от массы расплава должно

Г-1300 Г-1355„

быть в пределах--..., где Т -

8

18

температура перегрева металла.

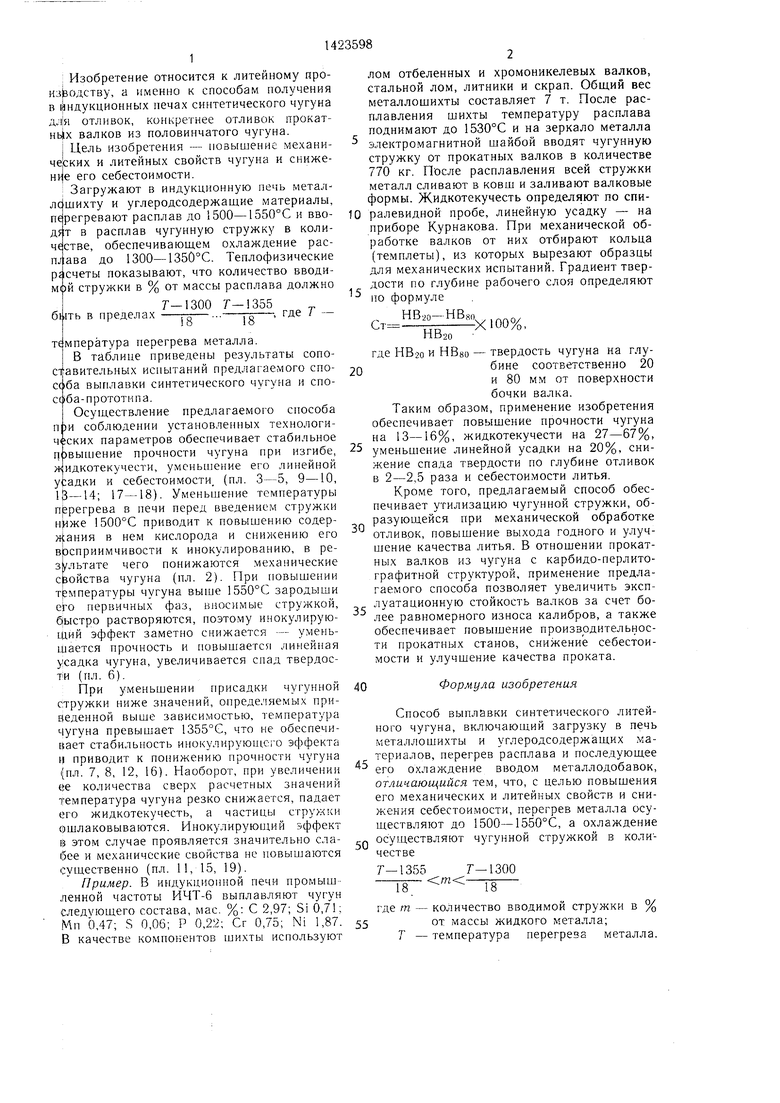

В таблице приведены результаты сопоавительных испытаний предлагаемого спо- сс|ба выплавки синтетического чугуна и способа-прототипа.

Осуществление предлагаемого способа

1И соблюдении установленных технологи- параметров обеспечивает стабильное

)вышение прочности чугуна при изгибе, ь|идкотекучести, уменьпюние его линейной уоадки и себестоимости, (пл. 3-5, 9-10, 1|3-14; 17-18). Уменьшение температуры п|грегрева в печи перед введением стружки нИже 1500°С приводит к повышению содер- HtaHHH в нем кислорода и снижению его восприимчивости к инокулированию, в результате чего понижаются .механические свойства чугуна (пл. 2). При повышении температуры чугуна выше 1550°С зародыши его первичных фаз, В1 осимые стружкой, б|ыстро растворяются, поэтому инокулирую- щий эффект заметно снижается -- уменьшается прочность и повышается линейная усадка чугуна, увеличивается спад твердости (пл. 6).

При уменьшении присадки чугунной стружки ниже значений, определяемых приведенной выше зависимостью, температура чугуна превышает 1355°G, что не обеспечивает стабильность инокулирую1дс1-о эффекта И приводит к понижению прочности чугуна (пл. 7, 8, 12, 16). Наоборот, при увеличении количества сверх расчетных значений температура чугуна резко снижается, падает его жидкотекучесть, а частицы стружки Фшлаковываются. Инокулирующий эффект 18 этом случае проявляется значительно слабее и механические свойства не повышаются существенно (пл. 11, 15, 19).

Пример. В индукционной печи промышленной частоты ИЧТ-6 выплавляют чугун следующего состава, мае. %: С 2,97; Si 0,71; 1п 0,47; S 0,06; Р 0,22; Сг 0,75; N4 1,87. В качестве компонентов njnxTbi ИСПОЛЬЗУЮТ

лом отбеленных и хромоникелевых валков, стальной лом, литники и скрап. Общий вес металлощихты составляет 7 т. После расплавления шихты температуру расплава поднимают до 1530°С и на зеркало металла

электромагнитной шайбой вводят чугунную стружку от прокатных валков в количестве 770 кг. После расплавления всей стружки металл сливают в ковш и заливают валковые формы. Жидкотекучесть определяют по спи0 ралевидной пробе, линейную усадку - на приборе Курнакова. При механической обработке валков от них отбирают кольца (темплеты), из которых вырезают образцы для механических испытаний. Градиент твердости по глубине рабочего слоя определяют

по формуле

CT il X100%,

ПЬ20

где НВго и НВво - твердость чугуна на глу- 0бине соответственно 20

и 80 мм от поверхности бочки валка.

Таким образом, применение изобретения обеспечивает повышение прочности чугуна на 13-16%, жидкотекучести на 27-67%, 5 уменьшение линейной усадки на 20%, снижение спада твердости по глубине отливок в 2-2,5 раза и себестоимости литья.

Кроме того, предлагаемый способ обеспечивает утилизацию чугунной стружки, образующейся при механической обработке отливок, повышение выхода годного и улучшение качества литья. В отношении прокатных валков из чугуна с карбидо-перлито- графитной структурой, применение предлагаемого способа позволяет увеличить эксплуатационную стойкость валков за счет более равномерного износа калибров, а также обеспечивает повышение производительности прокатных станов, снижение себестоимости и улучшение качества проката.

40

Формула изобретения

Способ выплавки синтетического литейного чугуна, включающий загрузку в печь металлошихты и углеродсодержащих ма- териалов, перегрев расплава и последующее

его охлаждение вводом металлодобавок, отличающийся тем, что, с целью повышения его механических и литейных свойств и снижения себестои.мости, перегрев металла осуществляют до 1500-1550°С, а охлаждение

Q осуществляют чугунной стружкой в количествеГ-1355

Ts

m Г-1300Т8

где т - количество вводимой стружки в % 55от массы жидкого металла;

Т - температура перегреза металла.

Выплавка-чугуна Вьтлавка чугуна

т еноаобу 145ототипу-;

по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления чугунных прокатных валков | 1987 |

|

SU1477515A1 |

| Чугун для прокатных валков | 1988 |

|

SU1636471A1 |

| Смесь для обработки чугуна | 1990 |

|

SU1735422A1 |

| Модификатор для чугуна | 1989 |

|

SU1715854A1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| ЧУГУН | 1996 |

|

RU2087580C1 |

| Способ производства легированного чугуна | 1986 |

|

SU1407958A1 |

| Способ получения отбеленного чугуна в отливках | 1989 |

|

SU1624042A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Способ изготовления чугунных прокатных валков | 1977 |

|

SU626886A1 |

Изобретение относится к литейному производству, конкретно к производству синтетического чугуна в индукционных печах для отливок прокатных валков из половинчатого чугуна. Цель изобретения - повышение механических и литейных свойств чугуна и снижение его себестоимости. Сущность изобретения состоит в создании условий для измельчения структуры и повышения плотности чугуна и в результате повышения 1механических свойств отливок, снижения объемной и литейной усадки. Это достигается перегревом в индукционной печи расплава до 1500-1550°С с последующим охлаждением его чугунной стружкой до 1300-1350°С. Конкретный пример осуществления изобретения выполнен в индукционной печи промышленной частоты ИЧТ-6.. Получены отливки с прочностью чугуна при изгибе 544- 558 МПа, линейной усадкой -1,2%. При этом себестоимость чугуна снизилась. 1 табл. g сл

| _?СОЮЗНАЯ | 0 |

|

SU372269A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки синтетического чугуна | 1980 |

|

SU901281A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-15—Публикация

1987-02-17—Подача