Н юбретет нс oTHtiCHTCH к Me ivuiJiyp- гпи. и частности к разработке состл- 1ЮП чугуна д.чя дета:тсй, работающих в ус.гтопиях трения.

Дс ль 1 К бретсния - снижение оста- напряжений, повышение пластнч ЮГ 1 И УДарИО ВЯЗКОСТИ.

Г ыбор граничных пределов содержл- Т1ТТЯ комнонентов в cocTa je предлагаемого чугуна обусловлен следующим.

Ло толннтельное нведение нитридов ниобии или титана в количестве 0,03- 0,08 lac.% измельч.ает и микролегируе мстмллическую основу, новьШ1ает илас- гичиос Пз и ударную вязкость чугуна ти Henpepi.iHHOM литье намораживани- г;м,, что обеспе.чинает поньипение изно- оег - оГгкси /ги i.i условиях гидроабразивснижение термичес-- 20 механические и технологические свой ; 1апряжений п отливках. Содержание нитридов ниобия и титана оиреде- ПЯ.ЧУ1- - кспериме 1тально. При содержа- чнп нитридов ниобия или титана до ;) (П мае. г,;п1же ие термических на- 11;1лжоний и пластических свойств не- L yirtecTHeHHO, а при концентрации нит- Я дов ниобия или тантала, более i),( iS ..7 у ихчичивается содержание .и; г.,: гт чг:ских карбидов и нитри/юв ,.. -iMjrit; ; - И снижаи тся пласти .:. , :: .

1 1ие 1; Н1,юор граиг чиых па- углР1)оч;: ( i,0-3,0 мас,%)

(О , 8-- 2 J О t--a с . /7 ) о т ip оделяют

npaK i И 1 нроизг одства игы: -.1, н;) оражива тг-пнии vi jiep 5;ia бо- г:;: . более .и . ингошчоская гро -.(к ть и мсханичес- на, и при коннентр; --с Г1;о :i 1 ремни ; исходя из

1;с У7 ; ;п.1 х vryIK

njiL M. ПриKOiMi,,: iiCf 1,0 ;.fru: , Z и г:

2 , ij мае , /: 1:лижл1 1

ТО;УГ; , )Г-КО СЧ)( ТОЙ

Kiif ciJoAcTi; 1 чугу рации углерода до 2,0 мас.% и кремния до 0,8 маг.% возрастают остаточ- нь с термические нанряжени; и снижаются тре1цин густ ойчипость, ударн;.1я вязкость и возрастает отбел.

Содержание легирующих добаиок, t- nr. /i: аргал1ец 0,4-1,5; никель 0,5- 1,5; тита я 0,2-0,6; медь 0,5-1,3 . iOyслол.чснг: необходимыми 1Ч)ебованиям износосто 1кости и иредела прочности I-I ограничено пределами, ниже которых прочностные свойства и износо- стс5Йкость при Г идроабразивном износе недостаточные, а выше увеличиваются термические напряжения и снижаются пластические свойства.

В еление бора в кОоЧичестве 0,002- 0,005 мас,% обусловлено его высокой модифицируошей эффективностью и но- верхностной активностью, которые обеспечивают существенное измельчение структуры, повышение пластических свойств. При содержании бора до 0,002 мас.% измельчение структуры,

повышение пластичности и износостойкости недостаточны.

При повышении содержания бора (более 0,08 мас.%) увеличивается количество неметаллических включений

и снижается пластичность.

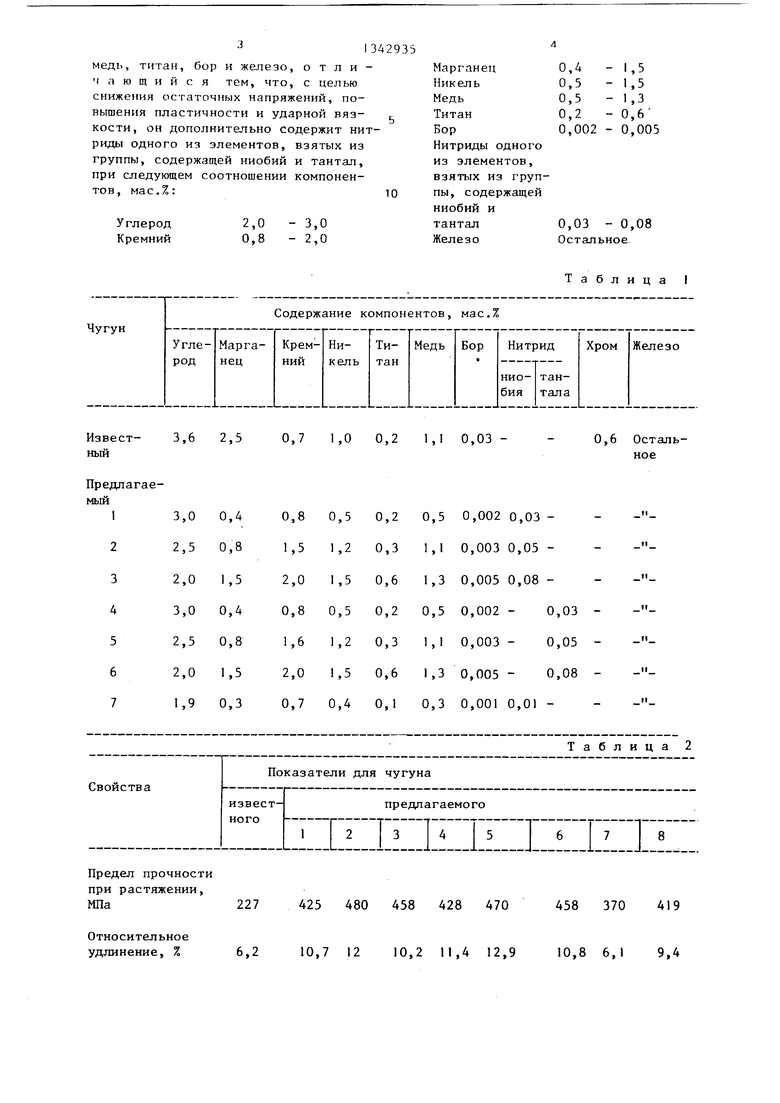

В табл.1 приведены химические составы износостойких чугунов опытных плавок по данным количественного химического анализа; в табл.2 ства при литье чугунов методом намо- р икивания.

Опытные плавки проводят в открытых индукционных нечах с перегревом

5 раснлавов до 1773-1823 К.

В качестве шихтовых материалов при опытных плавках чугунов используют чугунный лом, возврат собственного производства, полуфабрикатный никель,

0 зеркштьный чугун, силикокальций, нитриды ниобия и тантала, феррохром, ферромарганец, ферросилиций и другие ферросплавы. Никель и неокисляюш,иеся легируюшие добавки вводят вместе с

jt шихтой, а брикеты нитр1вдов и легкоплавкие - после раскисления металла за 5-10 мин перед разливкой металла на установке линии непрерывной раз- литья. Присадку легкоплавких ,0 г обанок проводят после добавки химического состава по основным компонентам при 1523-1553 К. Для проведения лабораторных и производственных испытаний используют стандартные

5 технологические пробы, отливки и

образц.ы, имеющие химические составы, соответствующие табл.1. Угар нитридов ниобия и тантала 7-13 мас.%.

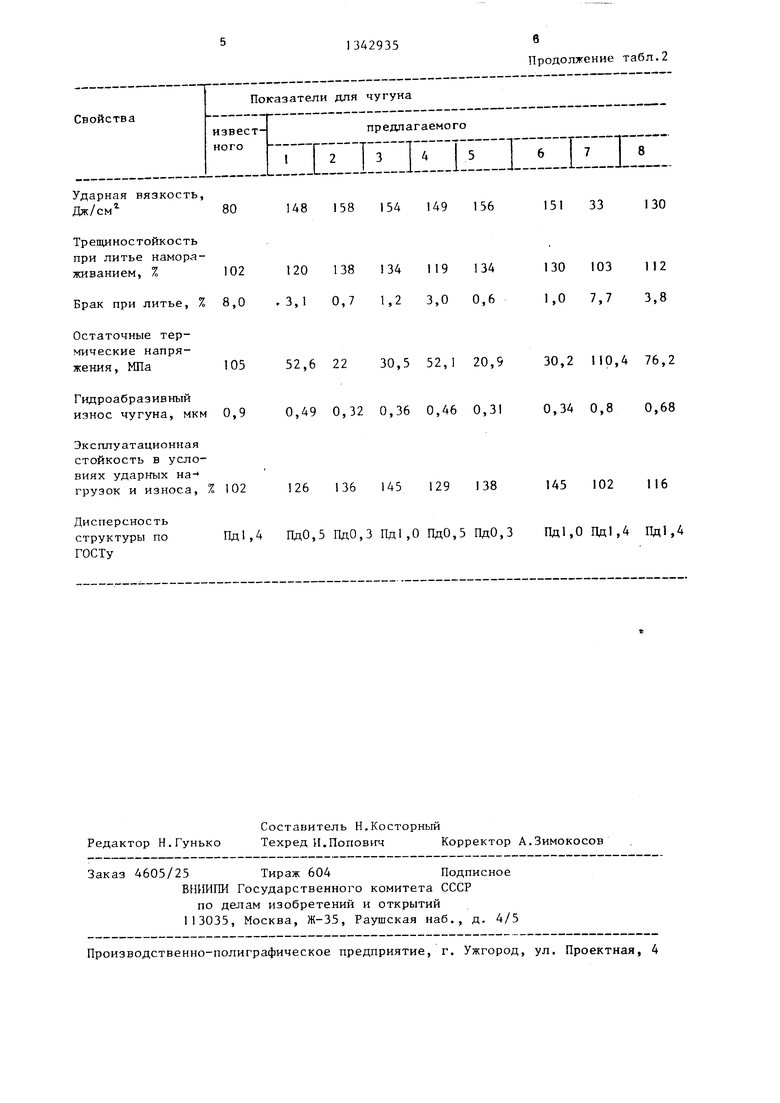

Как следует из табл.2, дополнительный ввод в состав чугуна нитридов . ниобия или тантала обеспечивает по сравнению с известным чугуном повышение ударной вязкости в 1,8-2 раза, плггстичности в 1 , 7-2 раза и снижение остаточных термических напряжений в 2-4,В раз..

Формула изобретения

1зносостойкий чугун, содержащий углерод, кремний, марганец, никель,

0

5

134293

медь, титан, бор и железо, отличающийся тем, что, с целью снижения остаточных напряжений, повышения пластичности и ударной вязкости, он дополнительно содержит нитриды одного из элементов, взятых из группы, содержащей ниобий и тантал, при следующем соотношении компонентов, мас.%:10

5

2,0 0,8

-3,0

-2,0

Предел прочности

при растяжении,

МПа227 425 480 458 428 470

Относительное удлинение, %

6,2 10,7 12 10,2 11,4 12,9

Марганец Никель Медь Титан Бор

Нитриды одного из элементов, взятых из группы, содержащей ниобий и тантал Железо

0,4- 1,5

0,5- 1,5

0,5- 1,3

0,2- 0,6

0,002- 0,005

0,03 - 0,08 Остальное.

Таблица I

458 370 419 10,8 6,1 9,4

80

102

8,0

148 158 154 149 156

120 138 134 119 134 3,1 0,7 1,2 3,0 0,6

Остаточные термические напряжения, МПа

105

52,6 22 30,5 52,1 20,9 30,2 110,4 76,2

Гидроабразивный

износ чугуна, мкм 0,9

Эксплуатационная стойкость в условиях ударных на- грузок и износа, % 102

0,49 0,32 0,36 0,46 0,31 0,34 0,8 0,68

126 136 145 129 138

145 102 116

Дисперсность структуры по ГОСТу

Пд1,4 ПдО,5 ПдО,3 Пд1,0 ПдО,5 ПдО,3 Пд1,ОПд1,4 Пд1,4

Составитель Н.Косторный Редактор Н.Гунько Техред И.Попович Корректор А.Зимокосов

Заказ 4605/25 Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.2

151 33 130

130 103 112 1,0 7,7 3,8

145 102 116

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

Изобретение относится к металлургии и может быть использовано при производстве деталей, работающих в условиях трения. Цель изобретения- снижение остаточных напряжений, повьшение пластичности и ударной вязкости. Новый состав iyгyнa содержит компоненты в следующем соотношении, мас.%: С 2-3; Si 0,8-2,0; Мп 0,4-1,5; Ni 0,5-1,5; Си 0,5-1,3; Ti 0,2-0,6; В 0,002-0,005; нитриды ниобия шш тантала 0,03-0,08 и железо остальное. Дополнительный ввод в состав чугуна нитридов ниобия или тантала обеспечивает снгекение в 2- 4,8 раз остаточных нгшряженнй, повышение пластичности в 1,7-2 раза и увеличение ударной вязкости в 1,8-2 раза. 2 табл. Ф (/)

| Серый чугун | 1975 |

|

SU590359A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ЧУГУН^Vii^.i | 1972 |

|

SU432222A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-10-07—Публикация

1985-12-02—Подача