Изобретение касается управления работой измельчительного агрегата с замкнутым циклом. Может быть использовано в цветной и черной металлургии, строительной и химической промышленности и других отраслях, где применяются барабанные мельницы для измельчения сырья.

Известен способ автоматического управления работой измельчительного агрегата, включающий измерение приращения производительности за текущий ΔQn и предыдущий ΔQn-1 промежутки времени, с определением разницы между ними ΔQ=ΔQn-ΔQn-1. По знаку разницы ΔQ устанавливают состояние агрегата (недогрузка, перегрузка, норма) и определяют направление движения к оптимуму, увеличивая запас материала и снижая плотность готового продукта при положительном знаке разницы и прекращая изменения заданных значений при получении первого отрицательного знака разницы, причем в качестве заданных значений устанавливают величины запаса материала и плотности готового продукта измельчения, полученные на предыдущем шаге изменения задания. Оптимуму соответствует случай, когда ΔQ=0. В данном способе управления предлагается корректировку осуществлять по изменению циркулирующей нагрузки, следовательно, и запаса материала в агрегате, отслеживающей изменения физико-механических свойств руды (а.с. №1036375, 23.08.83, Бюл. №31).

Этот способ управления использует определение момента наступления перегрузки агрегата только по одному параметру - шуму зоны помола (косвенно характеризующему запас материала в агрегате), который по мере заполнения агрегата пульпой снижается, а вблизи перегрузки агрегата практически не меняется. Абсолютное значение параметра шума зависит от технического состояния агрегата и других условий, что может привести к ложным срабатываниям оптимизатора и аварийным ситуациям. Кроме того, в отсутствии шихтовки при частой смене типа руды система управления будет так же часто включать поиск оптимальной производительности агрегата, и процесс измельчения будет постоянно находиться в переходных режимах с потерей производительности агрегата.

Наиболее близким по технической сущности является способ автоматического управления работой измельчительного агрегата, включающий измерение и стабилизацию на заданных значениях производительности агрегата, запаса материала в агрегате и плотности готового продукта, измерение активной мощности электродвигателя агрегата, поиск оптимальной производительности агрегата и плотности готового продукта. В этом способе для повышения точности фиксации момента начала перегрузки агрегата используется отношение скоростей изменения параметров шума зоны помола и активной мощности двигателя агрегата. Включение поисковой части системы при переходе с одного типа руды на другой реализуется путем скачкообразного изменения на заданную величину задания контурам стабилизации запаса материала в агрегате и плотности готового продукта. Оптимуму производительности агрегата соответствует момент, когда скорости уменьшения сигналов датчиков запаса материала в агрегате и активной мощности агрегата различаются в два и более раз (а.с. №1222312, 07.04.86, Бюл. №13).

Известно, что при загрузке агрегата вблизи зоны оптимального заполнения материалом скорость снижения сигнала датчика запаса материала незначительна, при перегрузке его приближается к нулю, а скорость уменьшения мощности постоянно увеличивается. По рассматриваемому способу управления отношение скоростей снижения указанных параметров равное двум может и не свидетельствовать о начале перегрузки агрегата, а механизм определения достаточной разницы в скоростях, указывающей на момент начала перегрузки агрегата, не указан. Это может привести к снижению производительности агрегата.

Целью изобретения является повышение точности управления.

Поставленная цель достигается тем, что согласно предлагаемому способу автоматического управления работой измельчительного агрегата, включающему измерение и стабилизацию на заданных значениях производительности агрегата, запаса материала в агрегате и плотности готового продукта, измеряют мощность электродвигателя агрегата, определяют опорные значения сигналов датчиков мощности и запаса материала, которые следят за текущими значениями мощности и запаса материала при пошаговой загрузке агрегата. Стабилизируют одновременно опорные значения мощности и запаса материала, когда текущее значение запаса материала достигает оптимального значения, ранее определенного, вычисляют разницу между текущей мощностью и ее опорным значением при пошаговой загрузке агрегата. Фиксируют начало перегрузки агрегата по моменту достижения заданной критической величины снижения мощности и в момент начала перегрузки агрегата определяют предельное значение запаса материала, соответствующее заданной величине снижения мощности. Рассчитывают оптимальное значение запаса материала, увеличивая предельное значение на заданную величину, и стабилизируют вновь определенное оптимальное значение запаса материала и плотность готового продукта. При стабилизации оптимального запаса материала производительность агрегата изменяется соответственно крупности и измельчаемости руды, но всегда будет максимальной для данных условий работы агрегата.

Корректируют задание системе стабилизации оптимального запаса материала в агрегате периодически через определенные интервалы времени, включая пошаговый поиск предельного значения запаса материала в агрегате. Дополнительно включают непрерывный контроль над перегрузкой агрегата с уходом от перегрузки при стабилизации оптимального значения запаса материала или при стабилизации производительности агрегата в режимах ограничений и контроль над работой первичных приборов (весы, плотномер, расходомеры воды) путем расчета водного баланса. Все это позволяет значительно повысить стабильность и точность регулирования производительности измельчительного агрегата.

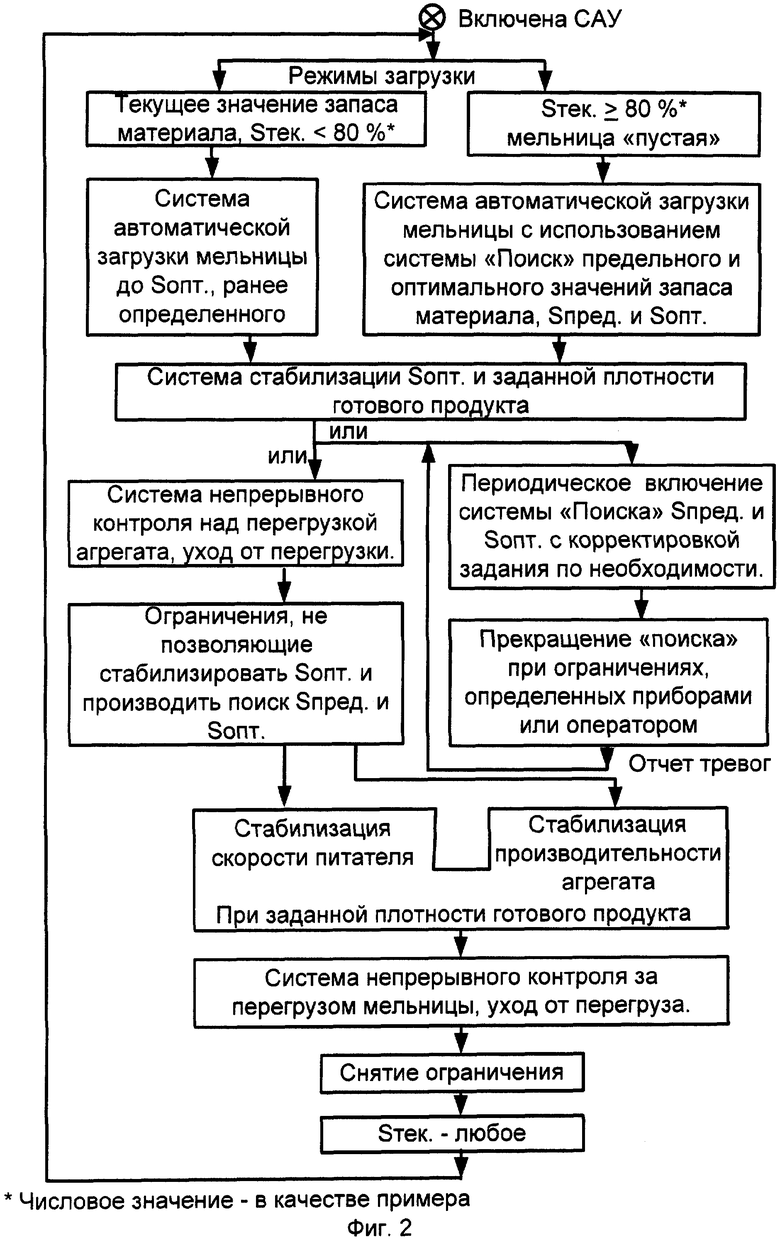

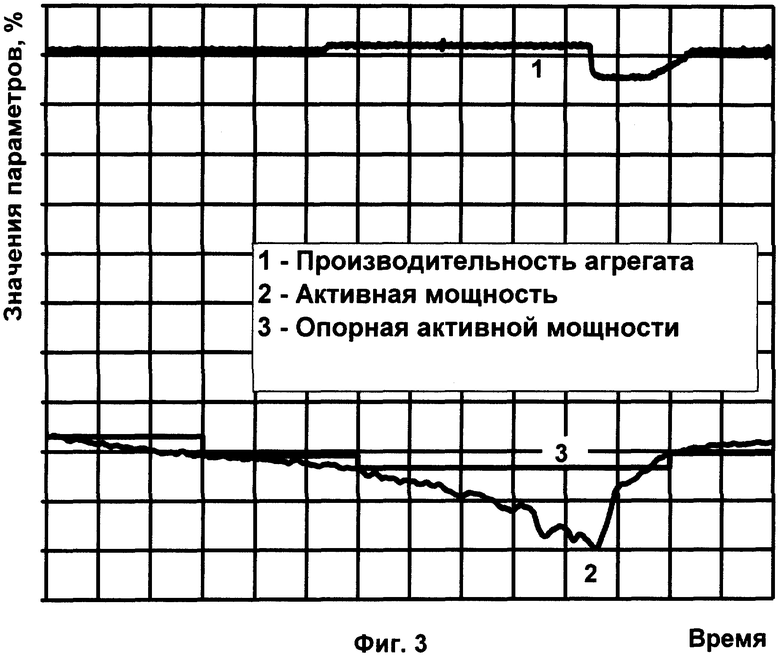

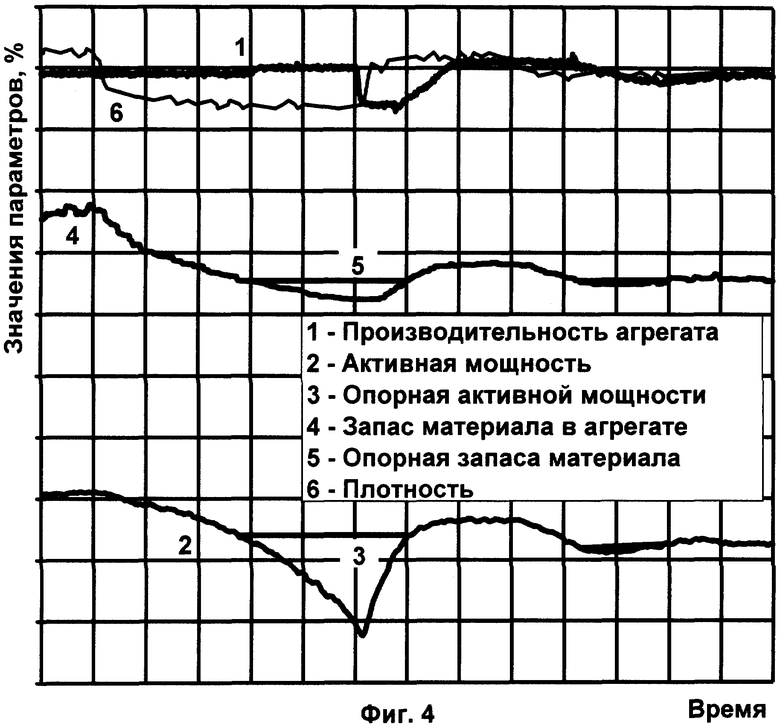

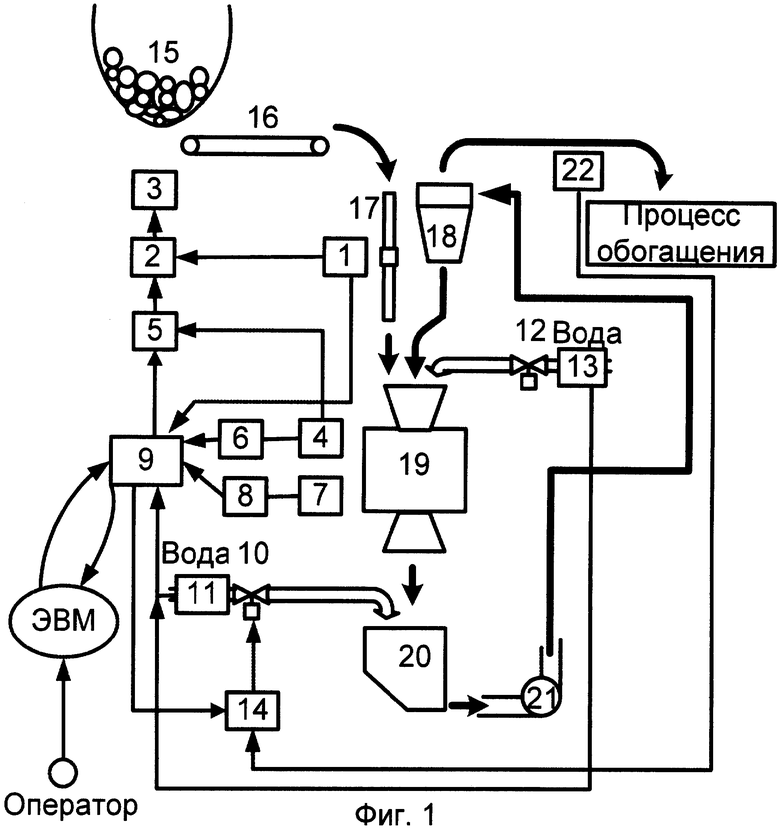

На фиг.1 изображена блок-схема, реализующая предлагаемый способ; на фиг.2 - схема алгоритма управления по данному способу; на фиг.3 - фрагмент работы системы непрерывного контроля над возможной перегрузкой агрегата с уходом от перегрузки; на фиг.4 - фрагмент работы системы периодического поиска предельного и оптимального запаса материала в агрегате; на фиг.5 - зависимость содержания класса больше 0,16 мм от плотности (содержания твердого) в готовом продукте измельчения.

Блок-схема содержит датчик 1 производительности измельчительного агрегата (например, весы ЛТМ), 2 - регулятор производительности агрегата, 3 - исполнительный механизм подачи материала, 4 - датчик наличия материала в агрегате (например, вибро или акустический), 5 - регулятор подачи материала в агрегат, 6 - блок вычисления опорных сигналов запаса материала в агрегате, 7 - датчик активной мощности, потребляемой двигателем агрегата (например, Е-849), 8 - блок вычисления опорных сигналов мощности, 9 - блок вычисления и определения режимов работы, 10, 12 - исполнительный механизм (например, клапан регулирующий), 11, 13 - расходомеры воды в зумпф и в мельницу, 14 - регулятор стабилизации плотности, 15 - бункер дробленой руды, 16 - конвейер-питатель, 17 - конвейер весоизмерительный, 18 - гидроциклон, 19 - шаровая мельница, 20 - зумпф гидроциклонный, 21 - насос, 22 - датчик плотности готового продукта измельчения.

На фиг.2 представлена блок-схема алгоритма автоматического управления процессом измельчения по данному способу. Она состоит из нескольких блоков функционирования системы управления.

1. Поисковую часть системы управления подключают, когда агрегат запускают в работу после остановки или отсутствия подачи исходного материала более 10 мин, т.е. когда мельница «пустая», и при функционировании системы стабилизации оптимального значения запаса материала в мельнице периодически в заданном режиме по времени с целью корректировки задания стабилизации запаса материала в агрегате. При работе системы стабилизации оптимального запаса поиск предельного и оптимального запаса материала в мельнице ведут при пошаговой загрузке агрегата изменением заданных значений стабилизации производительности агрегата и плотности готового продукта измельчения. Определяют опорные значения мощности и запаса материала. Стабилизируют опорные значения мощности и запаса материала, когда текущее значение запаса материала достигает оптимального значения, ранее определенного. Впервые оптимальное значение запаса материала может быть определено, например, по прослушиванию мельницы во время ее загрузки. При этом определяют интенсивность звука, издаваемого шарами. Когда начинается перегрузка агрегата, ударов шаров практически не слышно. Значение сигнала датчика запаса материала в мельнице, соответствующее данному моменту, принимают как предельное, оптимальное значение запаса материала рассчитывают и устанавливают в задание стабилизации запаса материала. В дальнейшем это задание определяется автоматически. При стабилизации опорного значения мощности вычисляют разницу между текущей мощностью и ее опорным значением, а начало перегрузки агрегата фиксируют по моменту достижения заданной критической величины снижения мощности, ранее определенной с учетом скорости снижения мощности до стабилизации опорного значения мощности и в момент начала перегрузки агрегата. Вначале определяют предельное значение запаса материала, соответствующее заданной величине снижения мощности, а затем рассчитывают оптимальное значение запаса материала путем увеличения предельного значения на величину, не менее чем вдвое превышающую модуль заданного отклонения запаса материала от задания при стабилизации запаса материала. При снижении мощности на критическую заданную величину уменьшают задание стабилизации производительности агрегата на определенный процент от значения производительности, которая была в момент перегрузки агрегата, то есть на последнем шаге, и увеличивают плотность готового продукта, чтобы разгрузить агрегат и поднять значение сигнала запаса материала до оптимального, вновь определенного значения, затем оптимальное значение стабилизируют. Если новое значение запаса материала не отличается от ранее определенного, задание стабилизации запаса материала не меняют.

2. Система стабилизации оптимального запаса материала в агрегате и плотности (крупности) готового продукта измельчения работает постоянно до возникновения какого-либо ограничения. Работу этой системы сопровождает непрерывный контроль над перегрузкой агрегата с уходом от перегрузки (перегрузка агрегата возможна в случае неисправности датчика запаса материала в мельнице или нарушения настроечных характеристик параметра запаса материала) и периодический поиск предельного запаса материала с целью своевременной коррекции оптимального задания стабилизации запаса материала.

Суммарный запас измельчаемого материала в мельнице (заполнение мельницы) складывается в агрегатах замкнутого цикла из загрузки мельницы исходным материалом (оригинальное питание) и циркулирующей нагрузкой (пески). При прочих равных условиях (неизменность шаровой нагрузки, внутреннего объема мельницы, плотности пульпы в мельнице) колебания измельчаемости или крупности исходного питания сказываются на величине циркулирующей нагрузки. При работе системы стабилизации оптимального запаса материала эти колебания циркулирующей нагрузки отражаются на производительности агрегата, при этом в случае увеличения циркулирующей нагрузки (идет более крупная и/или более твердая руда) производительность снижается и наоборот, но всегда производительность агрегата будет максимальной для данных условий.

Система стабилизации оптимального запаса материала в агрегате работает со стабилизацией плотности готового продукта измельчения, оптимальное задание по плотности устанавливает либо оператор по условиям процесса обогащения, используя зависимость крупности измельчения готового продукта от его плотности (% твердого), фиг.5, либо оно задается автоматически, например, по а.с. №1678454, 23.09.91, Бюл. №35.

3. Система непрерывного контроля над перегрузкой агрегата с уходом от перегрузки работает постоянно за исключением времени, когда производят поиск предельного и оптимального запаса материала в мельнице. Контроль над перегрузкой агрегата ведут при работе любой системы управления процессом измельчения: ручное регулирование (стабилизация скорости конвейера-питателя, например, при неисправности весов), стабилизация производительности агрегата (режимы ограничения), стабилизация оптимального запаса материала в мельнице, однако порядок ухода от перегрузки агрегата различный при перечисленных системах управления. Так, при ручном регулировании процесса оператора только извещают о перегрузке, производительность не снижают, так как стабилизируют скорость конвейера-питателя. В этом случае решение принимает оператор. При стабилизации производительности агрегата для ухода от перегрузки снижают производительность на заданный процент от той, которая была на момент перегрузки, о перегрузке агрегата предупреждают оператора с тем, чтобы произвести корректировку первичного задания стабилизации производительности. После разгрузки агрегата на уменьшенной производительности система контроля над перегрузкой агрегата вновь поднимает производительность в соответствии с новым заданием, скорректированным оператором. Для ухода от перегрузки в режиме работы системы стабилизации запаса материала в мельнице вначале отключают эту систему управления. Включают систему стабилизации производительности агрегата, в задании которой выставляют значение производительности, которая была на момент замены систем управления, а затем производят те же действия, что при работе системы стабилизации производительности агрегата.

При работе системы контроля над перегрузкой агрегата с уходом от перегрузки определяют отклонения текущей мощности от стабилизированного опорного значения мощности, причем перестройку и стабилизацию опорного мощности осуществляют через равные промежутки времени, не превышающие время переходного режима процесса измельчения. Если к концу заданного интервала времени снижение текущей мощности составит половину или больше половины величины критического снижения мощности, то опорное значение мощности оставляют неизменным в следующем отрезке времени. Начало перегрузки агрегата фиксируют по моменту достижения заданной критической величины снижения мощности. Система контроля над перегрузкой агрегата производит заданное снижение производительности агрегата на время, пока мельница разгружается, что сопровождается увеличением мощности, при увеличении мощности наполовину от заданной критической величины снижения мощности восстанавливают задание стабилизации производительности агрегата, скорректированное оператором.

Система контроля над перегрузкой агрегата позволяет работать в режимах ограничения на оптимальных заданиях стабилизации производительности агрегата относительно условий ограничения, не опасаясь аварийных ситуаций в связи с возможной перегрузкой агрегата, когда пойдет, например, крупная и/или трудноизмельчаемая руда или по условиям технологического процесса потребуется снизить крупность измельчения (плотность) готового продукта, так как перегруз агрегата не произойдет, и оператор вовремя будет предупрежден о необходимости внесения корректировки в задание стабилизации производительности агрегата. При работе системы стабилизации оптимального запаса материала контроль над возможной перегрузкой агрегата укажет на нарушения, связанные, например, с датчиком запаса материала в агрегате, тем самым предотвратит аварийную ситуацию перегрузки агрегата.

4. Управление процессом измельчения в режимах ограничений. Ограничения возникают в основном при неисправности технических средств (переполнение зумпфа, перегруз гидроциклона, неисправность датчиков контроля и управления и т.д.) или перегрузе последующего за измельчением процесса (например, перегруз флотации). В режиме работы системы стабилизации оптимального запаса материала в агрегате при возникновении ограничения автоматически (сигнал от прибора контроля) или оператором производится переключение системы стабилизации оптимального запаса материала на систему стабилизации производительности агрегата, задание которой корректирует оператор. В режимах ограничения используют контроль над перегрузкой агрегата с уходом от перегрузки. После устранения ограничения оператор включает систему автоматического управления процессом измельчения, которая производит загрузку агрегата до оптимального запаса материала, значение которого определено ранее, и стабилизирует это значение.

5. Режимы загрузки агрегата при включении системы автоматического управления процессом измельчения. Пошаговую загрузку агрегата до предельного и оптимального запаса материала в мельнице возможно осуществить различными способами, например, при поддержании равной заданной крупности готового продукта. Это пошаговая загрузка агрегата с изменением задания системам стабилизации производительности и плотности готового продукта. Для сокращения времени загрузки агрегата вначале изменяют задание на плотность готового продукта в сторону уменьшения, на следующем шаге увеличивают задание стабилизации производительности агрегата. Процент увеличения производительности агрегата устанавливают от ее максимального значения и уменьшают по мере загрузки мельницы в зависимости от величины запаса материала в ней. Время ожидания после каждого шага постоянное и не больше времени переходного режима процесса измельчения. Пошаговую загрузку агрегата производят при любом уровне запаса материала в мельнице. Выбор режима загрузки агрегата устанавливают в зависимости от величины сигнала датчика запаса материала в агрегате:

- первый режим, мельница «пустая» (сразу после пуска в работу или выработанная, например, при проверке и настройке датчика запаса материала), сигнал датчика запаса материала максимальный, 8 тек. больше или равен 80%, фиг.2;

- второй режим, мельница с различной степенью загруженности, сигнал датчика запаса материала в мельнице ниже максимального значения, 8 тек. меньше 80%.

В обоих режимах используют ранее определенное значение оптимального запаса материала в агрегате, только в первом режиме (мельница «пустая») определяют новое значение оптимального запаса материала, а во втором оставляют прежнее, ранее определенное значение. При первом режиме пошаговой загрузки агрегата применяют систему поиска предельного и оптимального запаса материала с последующей стабилизацией вновь определенного значения оптимального запаса материала. Второй режим загрузки агрегата сопровождают контролем над возможной перегрузкой агрегата с уходом от перегрузки, пошаговой загрузкой агрегата достигают оптимальное значение запаса материала с последующей стабилизацией этого значения. При загрузке «пустой» мельницы, 8 тек. больше или равен 80%, начальные задания системам стабилизации: производительности - меньше максимального значения, например, две трети его значения; плотности - меньше максимального значения плотности готового продукта, например, среднее значение используемого диапазона регулирования.

6. Водный баланс, расчет которого ведут постоянно, используют для контроля над работой первичных приборов (весы, плотномер, расходомеры воды), значения показаний которых участвуют в расчете, и потерями жидкой и твердой фазы на водоводах и при транспортировке пульпы или течи пульпы на оборудовании. Расчетом водного баланса сравнивают общий расход воды Wобщ. (расходомеры 11, 13, фиг.1), поступающей в процесс измельчения, с количеством воды, выходящей из процесса с готовым продуктом Wвых. (показания весов 1 и плотномера 22, фиг.1). При значимом расхождении, Wвых./Wобщ.<1-С или Wвых./Wобщ.>1+С, проверяют первичные приборы и наличие потерь (С - суммарная погрешность приборов).

Wобщ=Wм+Wз+Wж.ст.+Wp, м3/ч, где

Wm - расход воды в мельницу, м3/ч,

Wз - расход воды в зумпф, м3/ч,

Wж.ст. - расход жидкого стекла, определяется расходомером жидкого стекла, м3/ч,

Wp - расход воды с рудой, м3/ч.

Wp=Qp·m, м3/ч, где

Qp - производительность агрегата, т/ч, (показания весов, сырая руда),

m - влага руды, доли ед.

Wвых=Qp·(1-m)·100/Т-Qp·(1-m), м3/ч, где

Qp·(1-m) - производительность агрегата по сухой руде, т/ч,

Т - процент твердого в готовом продукте, %.

Т=(ρ/103-1)·δ·105/((δ-1)·ρ), %, где

ρ - плотность пульпы, г/л, (показания плотномера) или ρ/103 - плотность пульпы, г/см3;

δ - удельный вес руды, г/см3.

Расчет баланса воды производят при работе системы стабилизации производительности агрегата или системы стабилизации запаса материала в агрегате, когда модуль отклонения текущего значения запаса материала от задания не превышает заданной величины.

Блок-схема, работает следующим образом

Блок 9, фиг.1, определяет режимы работы предлагаемой системы управления измельчением, фиг.2:

- пошаговая загрузка «пустой» мельницы до оптимальных уставок;

- работа стабилизации запаса материала в мельнице на определенных и вычисленных оптимальных значениях запаса материала в агрегате с непрерывным контролем (по параметру активной мощности) над возможной перегрузкой агрегата с уходом от перегрузки;

- поиск новых оптимальных уставок.

Контуры стабилизации производительности агрегата 1-2-3, запаса материала 4-5-2-3, плотности готового продукта 11-14-10-13 реализуют оптимальные уставки (задания), выдаваемые блоком 9. Для конкретных условий измельчения эти контуры обеспечивают получение максимального количества готового продукта измельчения заданной крупности.

Пошаговую загрузку «пустой» мельницы производят при изменении задания в контуры стабилизации 1-2-3 и 11-14-10-13 в соответствии с разработанным алгоритмом загрузки, команды поступают с блока 9. Степень загрузки агрегата оценивают по сигналам датчиков мощности 7, запаса материала 4 и их опорных значений 8, 6. Загрузку агрегата производят до ранее определенного оптимального запаса материала в агрегате (блок 9) с последующим запуском поиска новых оптимальных уставок. Вновь определенное оптимальное значение запаса материала в агрегате реализуют контуром 4-5-2-3.

При отсутствии возмущений по качественным показателям исходного питания (крупность, измельчаемость) контур стабилизации исходного питания 1-2-3 (фиг.1) поддерживает постоянное значение производительности. При этом в стабилизируемом контуре запаса материала в мельнице 4-5-2-3 соотношение исходная руда/циркулирующая нагрузка не изменяется и регулятор 5 не выдает никаких корректирующих воздействий в систему стабилизации исходного питания 1-2-3.

При изменении условий на входе в агрегат в случае поступления более «мягкой» руды начнет уменьшаться циркулирующая нагрузка и, следовательно, весовое заполнение мельницы (запас материала в ней), что немедленно отразится в показаниях датчика 4. Снижение сигнала с датчика 4 будет компенсироваться регулятором 5, который начнет увеличивать задание контуру 1-2-3 до тех пор, пока не установится равновесие в контуре 4-5-2-3, то есть величина запаса материала не примет прежнее заданное значение. В этом случае в стабилизирующем контуре запаса материала по окончании времени переходного процесса соотношение исходное питание/циркулирующая нагрузка изменится в направлении увеличения доли исходного питания, то есть стабилизирующий контур 1-2-3 будет поддерживать новое (увеличенное) значение производительности. В случае поступления более трудноизмельчаемых руд картина процесса в системе регулирования носит обратный характер. Работу системы стабилизации оптимального запаса материала 4-5-2-3 сопровождают непрерывным контролем над возможной перегрузкой агрегата с уходом от перегрузки. Для реализации контроля использованы сигнал датчика мощности 7 и его опорные 8, блок 9 обеспечивает перенастройку и стабилизацию опорного значения мощности по времени. Когда снижение текущей мощности достигнет заданной критической величины, блок 9 даст команду на переключение контура 4-5-2-3 на контур 1-2-3 со снижением производительности агрегата и предупреждением оператора для корректировки задания контуру 1-2-3. При разгрузке агрегата (увеличение мощности 7, например, на половину от заданной критической величины снижения мощности) контур 1-2-3 будет работать на новом задании.

Поиск новых оптимальных уставок (заданий) в контур 4-5-2-3 требуется периодически при его работе и в случае загрузки агрегата сразу после пуска. При включении поисковой системы отключают систему непрерывного контроля над возможным перегрузом. Поиск осуществляют блоком 9 на основе информации, предоставляемой блоками вычисления опорных сигналов 6 и 8, путем пошагового увеличения задания регулятору производительности агрегата 2 и снижения задания по плотности готового продукта регулятору 14. В процессе поиска постоянно контролируют сигналы датчиков 4 и 7. При достижении оптимального значения запаса материала, ранее определенного, фиксируют опорные значения 6, 8 сигналов датчиков 4, 7. Критерием прекращения поиска является достижение заданной критической величины снижения активной мощности относительно ее опорного значения. В этот момент определяют предельное значение запаса материала в агрегате и рассчитывают оптимальное, блок 9. Производят разгрузку агрегата за счет снижения задания контуру 1-2-3 с одновременным повышением плотности готового продукта измельчения до достижения нового оптимального значения запаса материала в агрегате. Система стабилизации запаса материала в агрегате начинает работать на вновь найденном задании.

Система управления включает также ряд алгоритмов:

- диагностики исправности датчиков и оборудования;

- расчета водного баланса;

- определения ограничений на режимы работы системы автоматического управления.

При работе контуров стабилизации 1-2-3 или 2-3 используют постоянный контроль над возможной перегрузкой агрегата с уходом от перегрузки. Задание в эти контуры регулирования задает оператор. После снятия ограничений на любом значении сигнала датчика 4 производят автоматическую пошаговую загрузку агрегата с изменением заданий в контуры 1-2-3 и 11-14-10-13 до достижения оптимального задания, ранее определенного, в контур 4-5-2-3 с включением этого контура.

Пример 1. Работает система стабилизации производительности агрегата на задании, которое устанавливает оператор. По условиям технологического процесса появилась необходимость увеличить производительность агрегата. Оператор меняет задание стабилизации производительности в сторону увеличения. Через некоторое время мельница начинает перегружаться (фиг.3), но контроль над перегрузкой агрегата предотвращает аварийную перегрузку агрегата, поскольку этот контроль распознает момент начала перегрузки и снижает на время разгрузки агрегата производительность на заданное значение, предупреждая оператора о необходимости корректировки задания, что и было сделано. Оператор установил задание производительности агрегата, которое было первоначально, процесс застабилизировался на оптимальном задании.

Пример 2. На фиг.4 представлен фрагмент поиска предельного и оптимального значения запаса материала в агрегате. В работе система стабилизации производительности агрегата и плотности готового продукта. Загрузку агрегата производят изменением заданий контурам стабилизации. В данном примере мы видим вначале снижение плотности готового продукта, а на следующем шаге - увеличение производительности агрегата. В момент, когда сигнал датчика запаса материала достиг своего оптимального значения, ранее определенного, опорные значения запаса материала и мощности застабилизировались, начался расчет величины снижения мощности. Когда это снижение составило критическое заданное значение, система поиска дала команду на снижение производительности агрегата и увеличение плотности готового продукта. При достижении оптимального, вновь определенного запаса материала (в примере это значение оказалось равным ранее определенному значению) включилась система стабилизации запаса материала на новом задании. При этом задание стабилизации плотности готового продукта система поиска вернула на то значение, которое было до снижения плотности, а затем оператор уменьшил плотность по условиям технологического процесса, используя зависимость фиг.5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ САМОИЗМЕЛЬЧЕНИЯ | 2008 |

|

RU2375116C1 |

| Способ управления измельчительным агрегатом | 1990 |

|

SU1727910A1 |

| Способ автоматического управления агрегатом мокрого измельчения с замкнутым циклом | 1989 |

|

SU1678454A1 |

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ ЗАМКНУТОГО ЦИКЛА | 1997 |

|

RU2146175C1 |

| Способ автоматического управления загрузкой файнштейна в мельницу | 2023 |

|

RU2819227C1 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ РУДЫ В БАРАБАННОЙ МЕЛЬНИЦЕ | 2015 |

|

RU2621937C2 |

| Способ оптимального управления работой мельницы самоизмельчения | 1977 |

|

SU740281A1 |

| Система автоматического управления процессом мокрого измельчения в замкнутом цикле | 1983 |

|

SU1147432A1 |

Изобретение относится к управлению работой измельчительного агрегата с замкнутым циклом и может быть использовано в цветной и черной металлургии, строительной и химической промышленности и других отраслях, где применяются барабанные мельницы для измельчения сырья. Техническим результатом изобретения является повышение точности управления за счет постоянного контроля возможной перегрузки агрегата и определения ограничений на режимы работы системы автоматического управления. Для достижения этой цели измеряют и стабилизируют на заданных значениях производительность агрегата, запас материала в агрегате, плотность готового продукта, измеряют мощность электродвигателя агрегата, определяют опорные значения сигналов датчиков мощности и запаса материала, которые следят за их текущими значениями при пошаговой загрузке агрегата сразу после пуска его в работу или с любого уровня запаса материала в агрегате изменением задания стабилизации производительности агрегата и плотности готового продукта. Стабилизируют одновременно опорные значения мощности и запаса материала, когда текущее значение запаса материала достигает оптимального значения, ранее определенного, вычисляют разницу между текущей мощностью и ее опорным значением при пошаговой загрузке агрегата. Фиксируют начало перегрузки агрегата по моменту достижения заданной критической величины снижения мощности и в момент начала перегрузки агрегата определяют предельное значение запаса материала, соответствующее заданной величине снижения мощности. Рассчитывают оптимальное значение запаса материала, увеличивая предельное значение на заданную величину, и стабилизируют вновь определенное оптимальное значение запаса материала и плотность готового продукта. Корректируют задание системе стабилизации оптимального запаса материала в агрегате периодически через определенный интервал времени, включая пошаговый поиск предельного значения запаса материала в агрегате. Определяют и стабилизируют вновь найденное оптимальное значение запаса материала в агрегате до следующего поиска оптимальных заданий. Дополнительно включают непрерывный контроль над перегрузкой агрегата с уходом от перегрузки при стабилизации оптимального значения запаса материала или при стабилизации производительности агрегата в режимах ограничений, когда отключен поиск их оптимальных заданий. При этом используют мощность и ее опорные значения, последние стабилизируют через равные промежутки времени. Контролируют работу первичных приборов (весы, плотномер, расходомеры воды) путем расчета водного баланса, сравнивая общий расход воды, поступающей в процесс измельчения, с количеством воды, выходящей из процесса с готовым продуктом. 2 з.п. ф-лы, 5 ил.

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| Способ автоматического регулирования загрузки барабанной мельницы | 1978 |

|

SU691194A1 |

| Способ автоматического управления работой измельчительного агрегата | 1982 |

|

SU1036375A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491580A1 |

| Способ автоматического управления агрегатом мокрого измельчения с замкнутым циклом | 1989 |

|

SU1678454A1 |

| Способ автоматического управления двухстадийальным циклом мокрого измельчения | 1991 |

|

SU1787543A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ В БАРАБАННОЙ МЕЛЬНИЦЕ | 1992 |

|

RU2062656C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ САМОИЗМЕЛЬЧЕНИЯ | 1995 |

|

RU2080932C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ СЛИВНОГО ТИПА В ЗАМКНУТОМ ЦИКЛЕ | 1997 |

|

RU2146176C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО САМОИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В МЕЛЬНИЧНОМ АГРЕГАТЕ | 2000 |

|

RU2184615C2 |

| US 3693891 А, 26.09.1972 | |||

| Стенд для испытания передач по замкнутому контуру | 1985 |

|

SU1244535A2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2012 |

|

RU2495960C1 |

Авторы

Даты

2008-03-27—Публикация

2006-05-04—Подача