И; обретение относится к контактной стыковой сварке оплавлением, а именно к оборудованию для контактной стыковой сварки оплавлением.

Целью изобретения является повышение качества сварных HIBOB за счет регулирования усилий, действующих на сварной шов после осадки при его остывании.

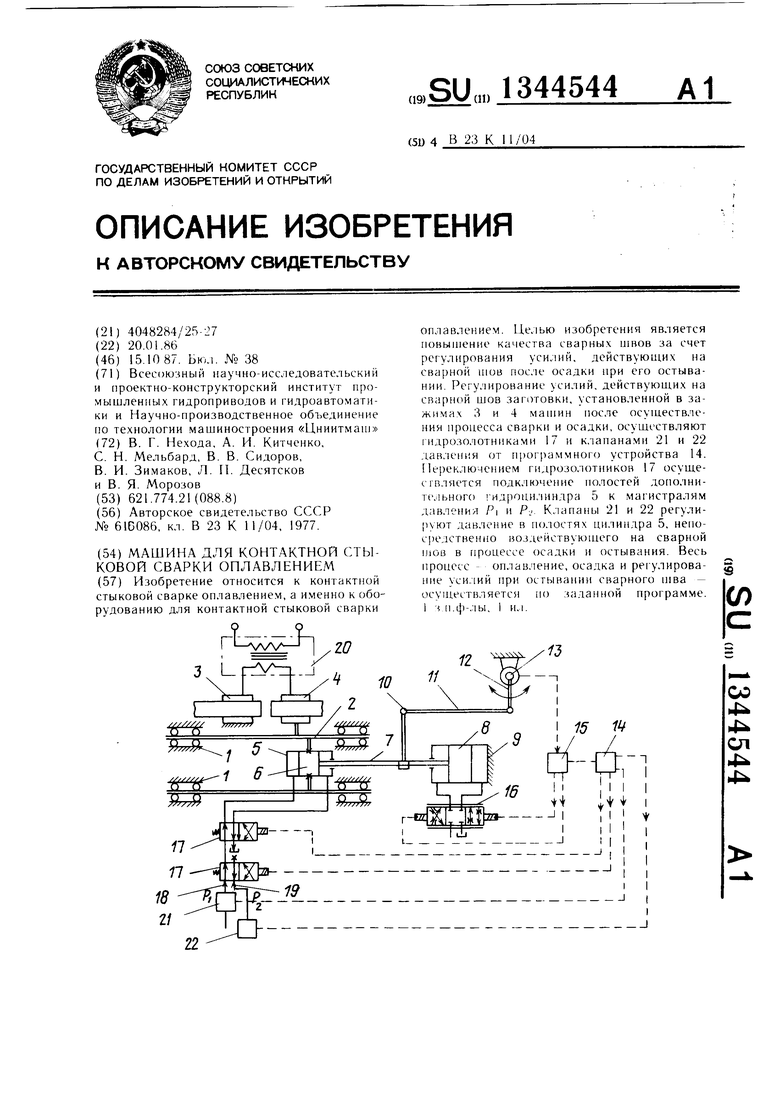

На чертеже нредставлена конструктивная схема машины для контактной стыковой свар ки ()илав,тепием.

На основании ма1нииы 1 смонтирована и иа11равляюи1.их подвижная плита 2. Свари- ваем.|1е .заготовки установлены в неподвижном 3 и в подвижном 4 зажимах. Дополнительный гидропилиндр 5 гидропривода смонтирован на подвижной плите, а его |орп1ень 6 соединен штоком 7 с поршнем 8 основного гидроци.чиндра 9, установленного па станине. Со HITOKOM через шарнир 10 соединена тяга И, также П1арнирно соединенная с рычагом 12 поворота вала трансформаторного датчика 13 угла, закрепленного на крьппке основного гидроцилиндра 9. (истема управления ма1пиной содержит за- датчик 14 программы, электрически связанный с узлом 15 сравнения сигнала от трансформаторного датчика 13 угла. С узлом 15 сравнения э.чектрически связан электроуп- равляемый гидроусилитель 16, соединенный с правой и левой полостями основного гидроцилиндра 9. Задатчик 14 программы электрически связан с гидравлическими зо- ло1никами с (лектроуправлением 17, соединенными входом с магистралью регулируемого высокого 18 и низкого 19 давлений, а выходом с левой и правой полостями дополнительного гидроцилиндра 5.

Источник 20 сварочного тока соединен с зажимами машиньг Регу. пфовка давления в дополпителыюм гидроцилиндре 5 осуществляется при noMonui гидроклапанов 21 и 22 давлений с электрическим управлением, причем и оба гидрозолотника 17 и оба клапана 21 и 22 давления дистанционно упран.чяютсн программным устройством 14.

После выполнения пропесса оплавления осадки, который осуществляется обработкой приводом программы позипиоиирования с высокой точностью, задаваемой программным устройством, основным гидропилиндром 9, позиционный привод отключается. Регулировка усилий. действук)П1.их на сварной шов в |роцессе остывания, осуществляется до- по,1нительным гидроци. 1индром 5 следующим образом.

Когда осупич твляется обработка программы оп.1авления и осадки основным цилиндром 9. в бесп токовую левую полость д(Л1олнительного цилиндра 5 нодводится высокое дав.1ение P|, а правая полость сое- дипепа со слив(ш. При этом дополнительный ци.:1индр выполняет роль «жесткой тяги, через кигопую передается усилие на переме- щепие подвижной п,1иты.

После осуществления процесса осадки левая полость дополнительного гидроцилиндра соединяется со сливом, а правая подключается к магистрали давления Р2 (низкого давления). Величина давления Рг регу- .лируется клапаном 22 (можно задать любой требуемый закон изменения давления, что в конечном счете определяет усилие). Причем и гидрозолотники управления и регуляторы

давления с электрическим управлением и дис- тационно связаны с программным устройством.

Таким образом, весь процесс - оплавление, осадка и регулирование усилий при остывании сварного шва - осуществляется

по заданной программе.

Машина работает следующим образом. Подлежащие сварке заготовки устанавливаются в зажимах 3 и 4. От задатчи- ка 14 программы поступает сигнал программы перемещения подвижной плиты 2 мащины на узел 15 сравнения, в котором сигнал программы сравнивается с сигналом от трансформаторного датчика 13 угла, вал которого механически связан со штоком 7 гидроцилиндров, а следовательно с положепием подвижной плиты 2 посредством тяги 11 и рычага 12.

При соотношении плеч рычага 12 и тяги 11, равном 0,3 при длине рычага 12 в 100 мм, ошибка измерения положения гидро- цнлиндра 9 (нелинейность) составляет минимальную величину.

Датчик угла поворота имеет нелинейную (синусоидальную) зависимость выходного напряжения от угла поворота вала датчика, однако рычажная передача, соединяющая вал датчика со штоком гидроцилиндра, в совокупности с синусоидальной характеристикой датчика обеспечивает практически линейное преобразование величины перемещения подвижной плиты в выходное напряжение датчика, поскольку преобразование линейного перемещения щтока 7 в

угловое перемещение вала датчика 13 выражается в первом приближении обратной тригонометрической функцией, а преобразование углового перемещения в выходное напряжение - прямой тригонометрической функцией.

Результирующее воздействие от сравнения двух сигналов - задающего и действительного положения подвижной плиты мащины - в виде электрического сигнала ошибки поступает на электроуправляемый

гидроусилитель 16, кбторый посредством гидроцилиндра 9 управляет положением подвижной плиты 2 мащины, а следовательно положением заготовки, установленной в подвижном зажиме. При подаче сварного напряжения от источника 20 тока начинается

процесс оплавления.

Применение дополнительного гидроцилиндра 5 позволяет осуществить предварительный подогрев свариваемых деталей реверсированием движения подвижной плиты 2

машины без нарушения и связи с программой задания на перемеш,ение заготовки и обеспечивает возможность регулируемого осевого сжатия свариваемых заготовок после осадки (за счет регулирования давления Р в магистрали 19). Это повышает качество сварки и расширяет технологические возможности машины.

Применение в качестве датчика положения подвижной плиты бесконтактного датчика угла поворота трансформаторного типа и его соединение с подвижной плитой машины посредством рычага и тяги, закрепленной на общем штоке гидроцилиндров, позволяет сократить габаритный размер по длине машины примерно на 1/3 при сохранении высокой точности позиционирования.

Формула илобретения

1. Машина для контактной стыковой сварки оплавлением, содержащая станину со смонтированными на ней подвижной и неподвижной плитами с зажимами для заготовки, силовой основной гидроцилиндр для перемещения подвижной плиты в процессе оплавления и осадки, установленный на неподвижной плите дополнительный гидроцилиндр, связанный общим штоком с ос0

5

0

5

новным гидроцилиндром, и cni тему упр;)в- ления с програ.ммны.м устройстиом и датчиком перемещения общего гидроци- линдров, а также гидромагистра. щ Hi,ic()- кого и низкого давлений, отличающаяся тем, что, с целью повышения качества сварных швов за счет регулирования усилий, действующих на сварной шов после осадки при его остывании, она дополнительно содержит два двухпозиционных гидрозолотника с электрическим управлением от программного устройства, связывающих полости дополнительного гидроцилиндра с магистралями высокого и низкого давлений и сливом, а также два гидроклапана с электрическим управлением от программного устройства, регулирующих давление в магистралях высокого и низкого давлений.

2. Машина по п. 1, отличающаяся тем, что, с целью увеличения ее производительности, снижения металлоемкости и стабилизации припусков на оплавление и осадку за счет повышения точности работы гидропривода, датчик системы управления выполнен в виде бесконтактного трансформаторного датчика угла ана. югового типа, а вал датчика шарнирно связан с общим штоком гидроцилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидросистема механизма зажатия деталей контактной стыковой сварочной машины клещевого типа | 1982 |

|

SU1076233A2 |

| Машина для контактной стыковой сварки | 1985 |

|

SU1299738A1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Машина для контактной стыковой сварки | 1972 |

|

SU492359A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Машина для контактной стыковой сварки оплавлением | 1977 |

|

SU616086A1 |

| Устройство для контактной стыковой сварки | 1990 |

|

SU1824272A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

Изобретение относится к контактной стыковой сварке оплавлением, а именно к оборудованию для контактной стыковой сварки гЬ ЯлА-П .20 оплавлением. Целью изобретения является Г1овы1ненио качества сварных HIBOB за счет регулирования усилий, действующих на сварной шов после осадки при его остывании. Регулирование усилий, действуюших на сварной шов заготовки, установленной в зажимах 3 и 4 MaiHHH после осушествле- нии процесса сварки и осадки, осуществляют I ндрозолотниками 17 и к,тананами 21 и 22 давления от Г11)ограммного устройства 14. 1е)еключением гидрозо,1отников 17 осуше- сгвляется подключение полостей дополнительного гидроцилиндра 5 к магистралям давления Р и Р,. Клапаны 21 и 22 регули- |пют давление в полостях цилиндра 5, непосредственно воздействующего на сварной шов в процессе осадки и остывания. Весь процесс оплавление, осадка и регулирование уси.лий нри остывании сварного 1нва - осуществляется по заданной программе. 1 ч 1.4)-. 1Ы, 1 ил. te (Л 12 .1Ъ со 4 СЛ 4 4

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-15—Публикация

1986-01-20—Подача