1

Изобретение относится к области тонкого органического синтеза и может быть использовано в химической промышленности в производстве органических красителей.

Цель изобретения - повышение производительности установки для получения азо- красителей.

Во всех примерах установка диазотиро- вания состоит из пяти секций (3 вертикальные трубы, объединенные номерами смешения), каждая из которых заключена в теплообменную рубашку.

Производительность опытно-промышленного образца установки составляет 850 т пигмента в год. Соответственно концентрация азоамина на входе в аппарат составляет 0,3 моль/л, расход солянокислой суспензии амина 1200 л/ч, нитрита натрия (5 моль/л) 72 л/ч. Концентрация соляной кислоты в суспензий амина составляет 0,75 моль/л.

Нитрит натрия впрыскивается в аппарат под давлением 1,5-2 атм, при этом скорость реакционной массы в аппарате 0,202 м/с.

Внутренний диаметр вертикальной трубы 50 мм, диаметр камеры смешения 150 мм. Рабочий объе.м камеры смешения 5,3 л, длина трубчатой части аппарата 24,2 м.

Ультразвуковая установка включает маг- нитострикционный излучатель с частотой 20 кГц и обладает мощностью 10 кВт.

Температурный профиль в реакторе диа- зотирования в примере 1 выбирается 21 - 22-23--24--25°С. Во втором и четвертом .примерах температурный профиль выбирается из условия максимума выхода диазо- соединения с различными ограничениями, во втором примере - с ограничением на проскок твердой фазы (0,5%), в четвертом примере - с ограничением на количество диазосмол (0,5%).

Температурный профиль в третьем примере выбирается из условия минимума проскока твердой фазы.

Эффективность процесса диазотирования оценивают следующими показателями: степенью превращения азоамина в диазосоедине- ние (выход диазосоедичения), %: количеством твердой фазы непрореагировавшего азоамина на выходе из реактора диазотирования («проскок твердой фазы амина), %; количеством диазосмол (побочных продуктов) в диазорастворе, %.

Пример I. Суммарная поверхность кристаллов азоамина в суспензии (мини.маль- ное число кристаллов выбирают равным 600) составляет 2,16 10 м (удельная поверхность 0,046 м /г). Температуру по секциям реактора диазотирования распределяют: 21-22-23-24--25°С.

I3462302

Без ультразвуковой обработки, %: Выход диазосоединения 96 Проскок твердой фазы амина3,3

5Количество диазосмол0,59

Продолжительность диазотирования 6 мин. Суммарная поверхность кристаллов азоамина в диазорастворе 5,85 10 м , удельная поверхность 0,039 .

С ультразвуковой обработкой, %: Выход диазосоединения 97 Проскок твердой фазы2,4

Количество диазосмол0,52

5

0

Продолжительность диазотирования с 5,5 мин. Суммарная поверхность кристаллов азоамина в диазорастворе 4,27 10 м удельная поверхность 0,036 .

Пример 2. Суммарная поверхность кристаллов азоамина в суспензии составляет 1,57- КГ м (удельная поверхность 0 0,043 М-/Г).

Температура по секциям расгфеделяется 31-32-33-34-35°С.

Без ультрозвуковой обработки, %: Выход диазосоединения 97,8 Проскок твердой фазы амина0,3

Количество диазос.мол1,9

Продолжительность диазотирования 5,2 мин. Суммарная поверхность кристаллов азоамина в диазорастворе 4,21 10 к. Удельная поверхность 0,037 .г/г. С ультразвуковой обработкой, %: Выход диазосоединения 98,0 Проскок твердой фазы амина0,3

Количество диазосмол1,6

5 Продолжительность диазотирования 5 мин. Суммарная поверхность кристаллов азоамина в диазорастворе 3,6 Ю м. Удельная поверхность 0,036 м /г.

Q Пример 3. Температура по секциям распределяется 41-42-43--44-45 С. Без ультразвуковой обработки, % Выход диазосоединения 95,3 Проскок твердой фазы амина0,04

5 Количество диазосмол4,6

Продолжительность диазотирования 4,5 мин.

С ультразвуковой обработкой, %: Выход диазосоединения 95,3 Проскок твердой фазы

0 амина0,04

Количество диазосмол4,5

Продолжительность диазотирования 4,5 мин.

Пример 4. Суммарная повер.хность крис5 таллов азоамина в суспензии составляет

1,63 10 м. Удельная поверхность 0,044 .

Температура по секциям распре ае.чяется

35-33-30 25--20°С.

Без ультразвуковой обработки, %:

97,9

м

Выход диазосоединения Проскок твердой фазы амина1,6

Количество диазосмол0,5

Продолжительность диазотирования 5 мин. Суммарная поверхность кристаллов азоамина в диазорастворе 5,54-10 Удельная поверхность 0,039 м /г. С ультразвуковой обработкой, %: Выход диазосоединения 99,2 Проскок твердой фазы амина

Количество диазосмол Продолжительность

4,2 мин. Суммарная поверхность кристаллов азоамина в диазорастворе - 2,95 10 м удельная поверхность 0,035 м /г. Как следует из примера 4, степень превращения азоамина в диазосоединение

0,3 0,5 диазотирования

Показатели

Оттенок

Остаток после мокрого просева на сите с сеткой № 0056К, %

Содержание растворимых в воде веществ, %

Содержание влаги Текстура, мкм

Текучесть, мм

Реакция водной

вытяжки, рН

Устойчивость к свету при соотношении пигмента и цин- ковых белил

1:10, балл 1:100, балл

Устойчивость к воздействию химических реагентов:

по сравнению увеличилась в среднем на 2% за счет реализации оптимального температурного профиля и ультразвуковой обработки. Кроме того, продолжительность диазотирования сократилась в среднем на 12%.

Как следует из приведенных примеров, реализация опти.мального температурного профиля (35-33-30-25-20°С) и н-аличие ультрозвукового диспергирования (обновления поверхности частиц азоамина позволяет обеспечить производство азопигментов с высоким качеством и повышенной (850 т против 500 т) производительностью за счет увеличения расхода исходных реагентов 15 (1200 л/ч против 950 л/ч).

Сравнение качественных показателей изо- красителей, полученных в известной и предложенной установках представлено в таблице.

10

Типовой образец Опытная партия

Тип

Желтый

0,1

1,3 0,62 10 29

8-9,5

5 2

5%-ного раствора НС1, балл

5%-ного раствора NaCl, балл

5%-ного раствора едкого натрия, балл

ацетона

бензола

натуральной олифы

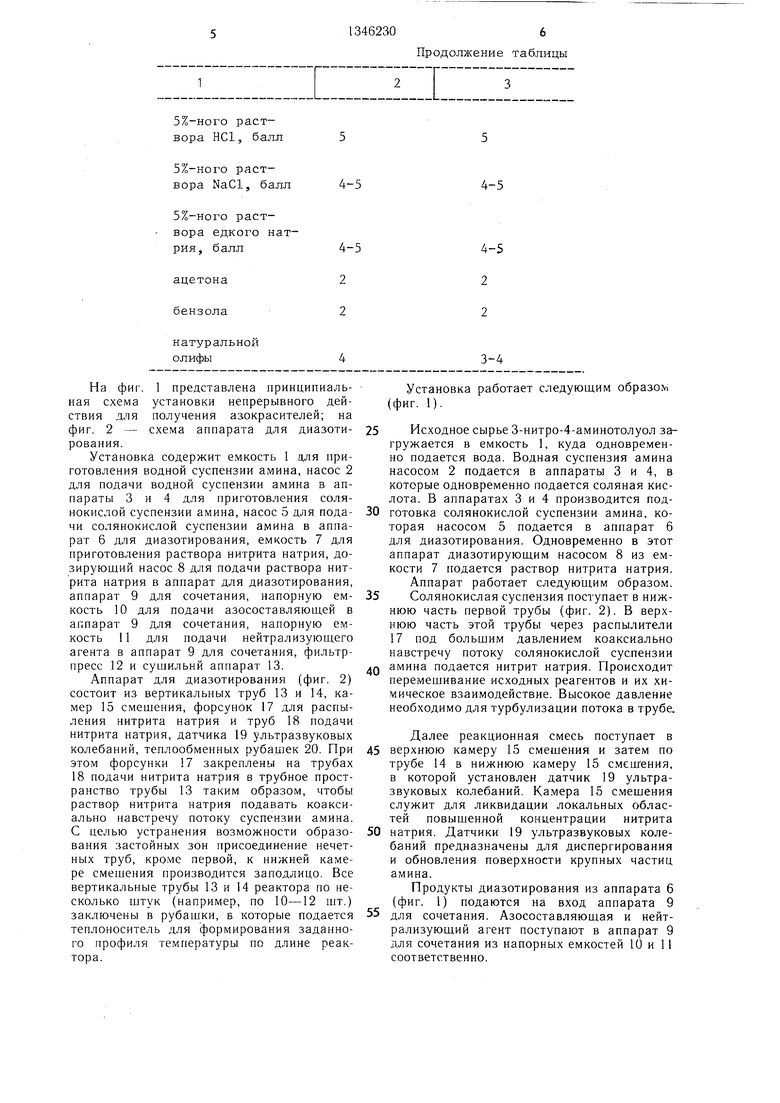

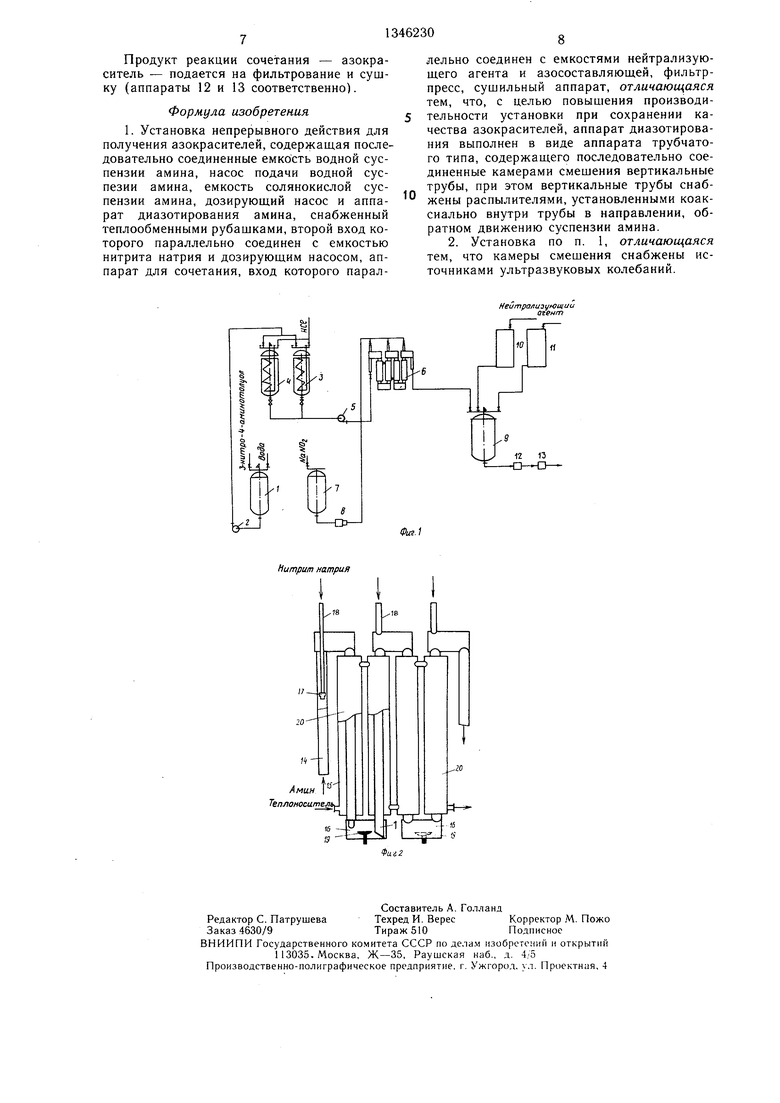

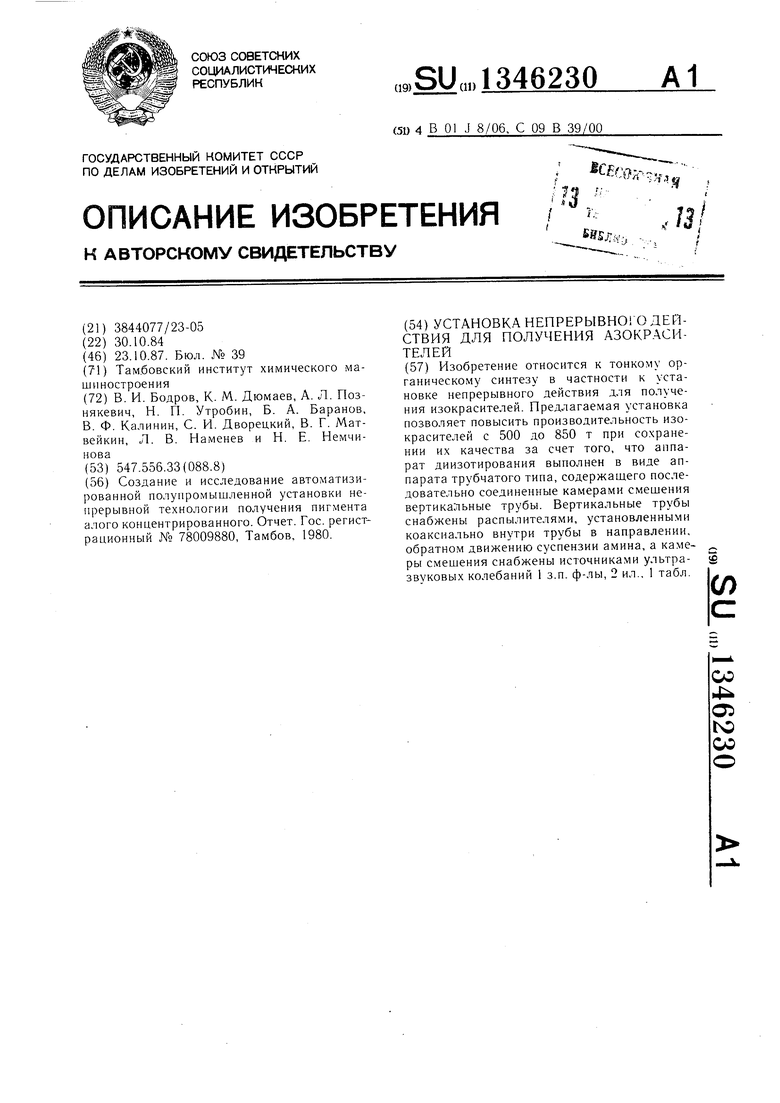

На фиг. 1 представлена принципиальная схема установки непрерывного действия для получения азокрасителей; на фиг. 2 - схема аппарата для диазоти- рования.

Установка содержит eiMKOCTb 1 для приготовления водной суспензии амина, насос 2 для подачи водной суспензии амина в аппараты 3 и 4 для приготовления солянокислой суспензии амина, насос 5 для подачи солянокислой суспензии амина в аппарат 6 для диазотирования, емкость 7 для приготовления раствора нитр ита натрия, до- зируюший насос 8 для подачи раствора нитрита натрия в аппарат для диазотирования, аппарат 9 для сочетания, напорную емкость 10 для подачи азосоставляющей в аппарат 9 для сочетания, напорную емкость 11 для подачи нейтрализующего агента в аппарат 9 для сочетания, фильтр- пресс 12 и сушильни аппарат 13.

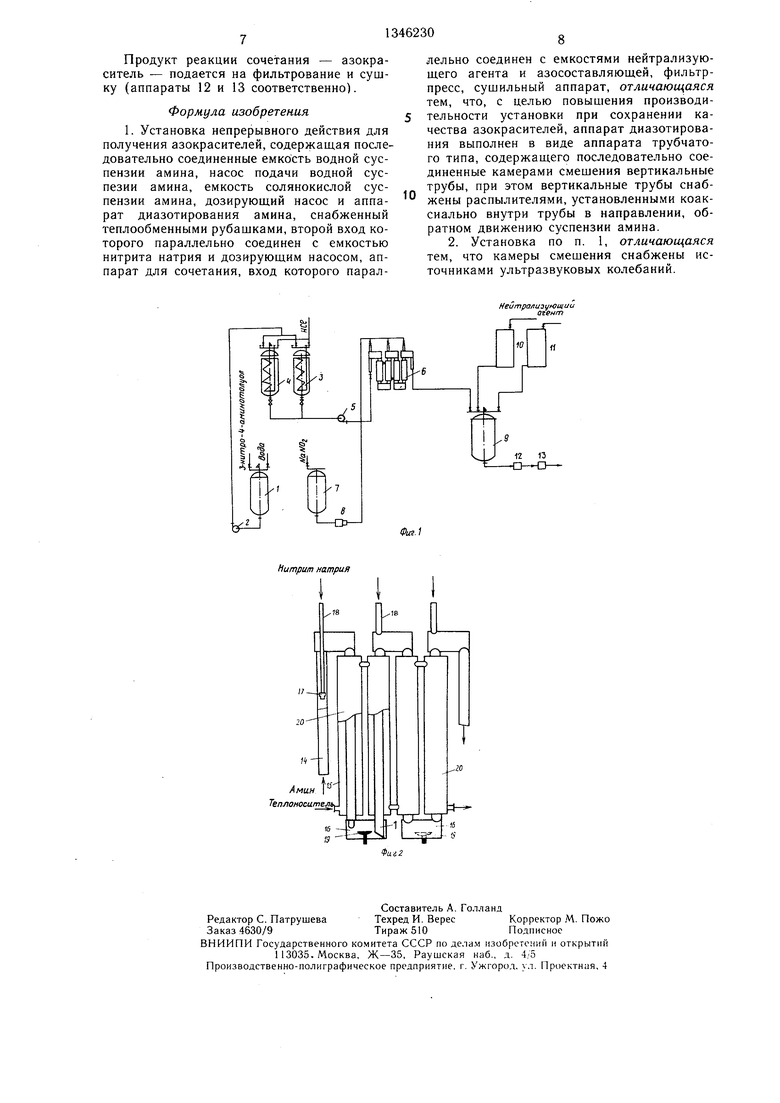

Аппарат для диазотирования (фиг. 2) состоит из вертикальных труб 13 и 14, камер 15 смешения, форсунок 17 для распыления нитрита натрия и труб 18 подачи нитрита натрия, датчика 19 ультразвуковых колебаний, теплообменных рубашек 20. При этом форсунки 17 закреплены на трубах 18 подачи нитрита натрия в трубное пространство трубы 13 таким образом, чтобы раствор нитрита натрия подавать коакси- ально навстречу потоку суспензии амина. С целью устранения возможности образования застойных зон присоединение нечетных труб, кроме первой, к нижней камере смешения производится заподлицо. Все вертикальные трубы 13 и 14 реактора по несколько штук {например, по 10-12 шт.) заключены в рубашки, в которые подается теплоноситель для формирования заданного профиля температуры по длине реактора.

Продолжение таблицы 4-5

4-5

2

2

3-4

Установка работает следуюплим образом (фиг. I).

5 Исходное сырье З-нитро-4-аминотолуол загружается в емкость 1, куда одновременно подается вода. Водная суспензия амина насосом 2 подается в аппараты 3 и 4, в которые одновременно подается соляная кислота. В аппаратах 3 и 4 производится под0 готовка солянокислой суспензии амина, которая насосом 5 подается в аппарат б для диазотирования. Одновременно в этот аппарат диазотирующим насосом 8 из емкости 7 подается раствор нитрита натрия. Аппарат работает следуюш,им образом.

5 Солянокислая суспензия поступает в нижнюю часть первой трубы (фиг. 2). В верхнюю часть этой трубы через распылители 17 под большим давлением коаксиально навстречу потоку солянокислой суспензии

д амина подается нитрит натрия. Происходит перемешивание исходных реагентов и их химическое взаимодействие. Высокое давление необходимо для турбулизации потока в трубе.

Далее реакционная смесь поступает в 5 верхнюю камеру 15 смешения и затем по трубе 14 Б нижнюю камеру 15 смецгения, в которой установлен датчик 19 ультразвуковых колебаний. Камера 15 смешения служит для ликвидации локальных областей повышенной концентрации нитрита 0 натрия. Датчики 19 ультразвуковых колебаний предназначены для диспергирования и обновления поверхности крупных частиц амина.

Продукты диазотирования из аппарата 6 (фиг. 1) подаются на вход аппарата 9 5 для сочетания. Азосоставляющая и нейтрализующий агент поступают в аппарат 9 для сочетания из напорных емкостей 10 и 11 соответственно.

Продукт реакции сочетания - азокра- ситель - подается на фильтрование и сушку (аппараты 12 и 13 соответственно).

Формула изобретения

1. Установка непрерывного действия для получения азокрасителей, содержащая последовательно соединенные емкость водной суспензии амина, насос подачи водной сус- пезии амина, емкость солянокислой суспензии амина, дозирующий насос и аппарат диазотирования амина, снабженный теплообменными рубашками, второй вход которого параллельно соединен с емкостью нитрита натрия и дозирующим насосом, аппарат для сочетания, вход которого парал

дельно соединен с емкостями нейтрализующего агента и азосоставляющей, фильтр- пресс, сушильный аппарат, отличающаяся тем, что, с целью повышения производительности установки при сохранении качества азокрасителей, аппарат диазотирования выполнен в виде аппарата трубчатого типа, содержащего последовательно соединенные камерами смешения вертикальные трубы, при этом вертикальные трубы снабжены распылителями, установленными коак- сиально внутри трубы в направлении, обратном движению суспензии амина.

2. Установка по п. 1, отличающаяся тем, что камеры смешения снабжены источниками ультразвуковых колебаний.

Неитрапи31/к щии агент

Фиг.1

Нитрит натрия

Теплоноси,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса диазотирования | 1984 |

|

SU1255628A1 |

| Аппарат для непрерывного диазотирования аминов | 1983 |

|

SU1143455A1 |

| Способ автоматического регулирования процесса диазотирования | 1985 |

|

SU1318602A1 |

| Устройство для непрерывного получения азопигмента | 1990 |

|

SU1756323A1 |

| Способ автоматического регулирования процесса диазотирования | 1983 |

|

SU1121274A1 |

| Способ автоматического регулирования процесса диазотирования | 1989 |

|

SU1675309A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОННЫХ КРАСИТЕЛЕЙВСЕСОЮЗНАЯг^АПНТн | 1971 |

|

SU321130A1 |

| КРАСИТЕЛИ НА ОСНОВЕ 3,5-ДИНИТРОАНИЛИНА И 2-АМИНО-4,6-ДИНИТРОТОЛУОЛА | 2004 |

|

RU2273652C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОКРАСИТЕЛЕЙ | 1992 |

|

RU2054441C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛЕСКО-СТРУКТУРООБРАЗУЮЩЕЙ ДОБАВКИ ДЛЯ ЭЛЕКТРОЛИТА СЕРНОКИСЛОГО МЕДНЕНИЯ | 1991 |

|

RU2027703C1 |

Изобретение относится к тонкому органическому синтезу в частности к установке непрерывного действия для получения изокрасителей. Предлагаемая установка позволяет повысить производительность изокрасителей с 500 до 850 т при сохранении их качества за счет того, что аппарат диизотирования выполнен в виде аппарата трубчатого типа, содержащего последовательно соединенные камерами смешения вертикальные трубы. Вертикальные трубы снабжены распылителями, установленными коакснально внутри трубы в направлении, обратном движению суспензии амина, а камеры смешения снабжены источниками ультразвуковых колебаний 1 з.п. ф-лы, 2 ил., 1 табл. (С (Л со 4 О tc О5 о

Составите.ль А. Голланд

Редактор С. ПатрушеваТехред И. ВересКорректор М. Пожо

Заказ 4630/9Тираж 510Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035. Москва, Ж-35, Раушская наб., л. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Создание и исследование автоматизированной полуиромышленной установки непрерывной технологии получения пигмента алого концентрированного | |||

| Отчет | |||

| Гос | |||

| регистрационный № 78009880, Тамбов, 1980. |

Авторы

Даты

1987-10-23—Публикация

1984-10-30—Подача