(54) ЮЛИКОВАЯ ВОЛОКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Роликовая волока | 1984 |

|

SU1346291A2 |

| Устройство для волочения круглых профилей с кручением | 1979 |

|

SU863047A2 |

| Смазка для холодного волочения проволоки | 1982 |

|

SU1097654A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245407C1 |

| Самоустанавливающаяся оправка для волочения труб | 1983 |

|

SU1126351A1 |

| Технологический инструмент для продольной прокатки труб | 1990 |

|

SU1754235A1 |

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| СПОСОБ ОБРАБОТКИ МИКРОВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081717C1 |

| Волока | 1987 |

|

SU1454533A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОС ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2371268C1 |

1

Изобретение относится к обработке металлов давлением, в частности к инструменту для волочения проволоки, прутков и фасонных изделий.

Известна роликовая волока, содержащая ручьевой калибр с нанесенной на его рабо-чую поверхность шероховатостью 1. Деформация заготовки осуществляется в обжимных роликах по системе круг - овал - круг. Изготовление обжимных роликов, применяемых в производстве роликовых волок, осушествляется шлифовкой рабочей поверхности калибров до получения 9-10 класса чистоты поверхности 2.

К недостаткам известных роликовых волок относятся неудовлетворительные условия смазки в зоне деформаш1и рюликовой волоки, так как нрименяемая при волочении смазка не удерживается на шлифованных рабочих поверхностях обжимных роликов и вьщавливается из зоны деформации, ухудшая условия работы роликов; назкая стойкость на износ обжимных роликов вследствие значительных сил контактного трения из-за неудовдетворительных условий смазки; значительные распорные усилия, действуюшие на обжимные ролики, вследствие высоких удельных давлений из-за значительных сил трения в зоне деформации, что приводит к необходимости усложнения конструкции роликовой волоки (применение подшипников повышенной мощности, необходимость создания системы охлаждения подшипниковых узлов и т.п.); низкое качество поверхности протягиваемых изделий из-за

10 налипания металла на поверхности обжимных роликов, особенно при волочении мягких пластичных металлов (например алюминия).

Цель изобретения - снижение знергосиловых параметров волочения, повышение стойкости

5 обжимных роликс в на износ и улучшение качества протянутого металла.

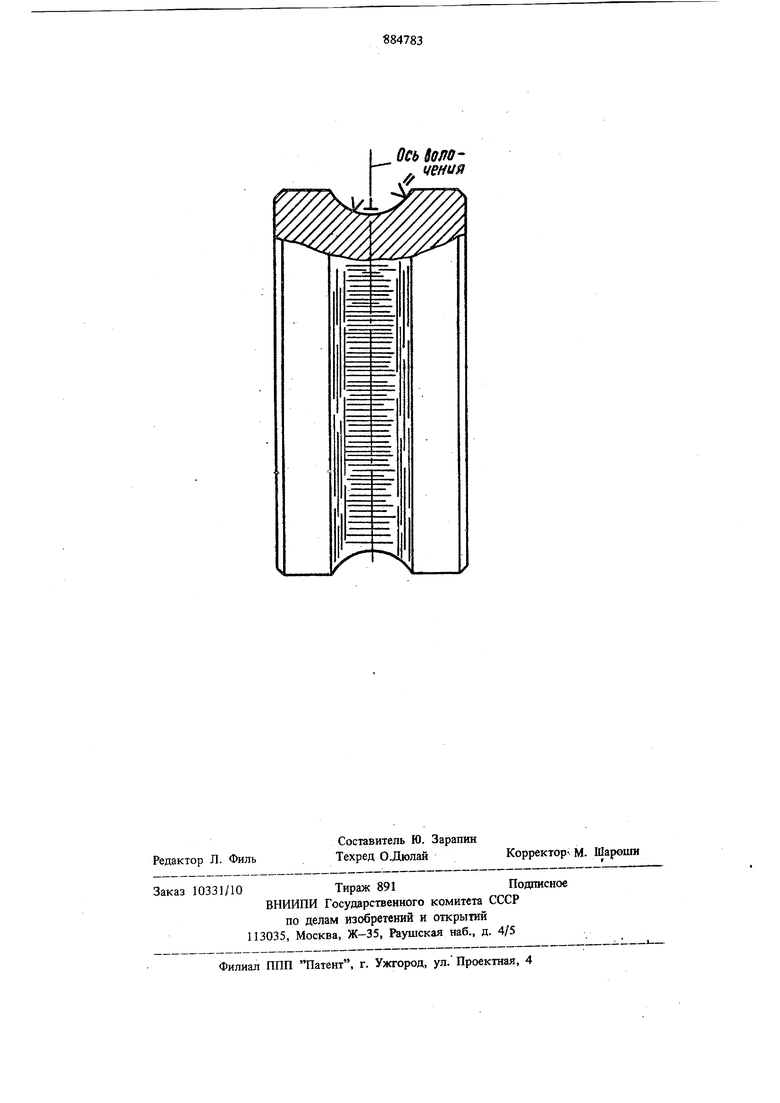

Поставленная цель достигается тем, что в роликовой волоке, содержащей ручьевой калибр с нанесенной на его рабочую поверхность

20 шероховатостью, последняя выполнена с изменяющимся направлением микронеровиостей от поперечного по гребню ручья Калибра до продольного на выпуск ручья. 3 Коэффииент трения между волочильным инструментом (обжимными роликами) и протягиваемым изделием при роликовом волочении зависит or количества смазки, вовлекаемой в очаг деформации. Количество же смазки, поступающей в очаг деформации, и коэффициент трения зависят от направления микрорельефа рабочей поверхности обжимных роликов. В частности, однонаправленный попереч ный микрорельеф (перпендикулярный оси волочения) по гребню ручья калибра препятствует вытеснению смазки из очага деформации в направлении, обратном направлению волочения, и тем самым способствует вовлечению смазки и увеличению толщины смазочного слоя в очаге деформации. Однонаправленный продольный микрорельеф (в окружном направлении обжимного ролика) на вьшусках ручья препятствует выдавливанию смазки из очага деформации в поперечном направлении, также способствуя увеличению толщины смазочного слоя в очаге деформации. Увеличение толщины смазочного слоя приводит к улучшению условий трения в очаге деформации и снижению коэффициента внешнего трения между обжимными роликами и протягиваемым изделием, что, в свою очередь вызывает уменыпение усилия волочения, сниж ние удельных давлений в очаге деформации и действующих на ролики распорных усилий. Это приводит к повыщеиию стойкости роликов на износ и упрощению конструкции роликовой волоки. Снижение усилия волочения особенно важно в момент пуска, поскольку при этом уменьшается опасность обрыва проволоки на начальной стадии роликового воло чения. На чертеже изображен ручьевой калибр, раз рез (с обозначениями направления неровносте в соответствии с ГОСТ 2789-73). Гребню ру1ья калибра соответствует поверх ность с однонаправленной шероховатостью в виде поперечных рисок, ориентированных пер пендикулярно оси волочения. Выпускам ручья калибра соответствует поверхность с однонаправленной шероховатостью в виде продольных рисок, ориентированных в продольном (окружном) направлении. Предлагаемая роликовая волока опробована в промышленных условиях при волочении алюминиевой проволоки с диаметра 9,0 мм на диаметр 6,85 мм с калибровкой по системе круг -. овал - круг. Опробованная роликовая волока отличается наличием направленного микрорельефа с заданной геометрией на рабочих поверхностях обжимных рол1псов: поперечными рисками по гребню (вершине) калибра и продольными на выпусках ручьевого калибра с Rj 1,0-1,25 мкм. Формула изобретения Роликовая волока содержащая ручьевой ка,либр с нанесенной на его рабочую поверхность шероховатостью, отличающаяся тем, что, с целью снижения энергосиловых параметров волочения, повышения стойкости обжимных роликов на износ и улучшения качества протянутого металла за счет повышения эффективности действия смазки, шероховатость выполнена с изменяющимся направлением микронеровностей от поперечного по гребню ручья калибра, до продольного на выпусках ручья. Источники информации, принятые во внимание при экспертизе 1.Перлин И. Л., Ермаиок М. 3. Теория волочения. М., Металлургия, .1971, с. 83, рис. 62 в. 2.Пустовалов Ю. В., Билобловскся Г. Л., Ватрушин Л. С. Применение роликовых волок для волочения проволок из титановых и алюминиевых сплавов. Научно-технический бюллетень. ВИЛСа Технология легких сплавов, 1972, № 5, с. 76-77.

Ось бОЛО

t/еная

Авторы

Даты

1981-11-30—Публикация

1980-03-05—Подача