получения сульфата магния, являющегося полупродуктом в производстве магниевых соединений.

Целью изобретения является интен- сификация процесса и повышение степени чистоты продукта.

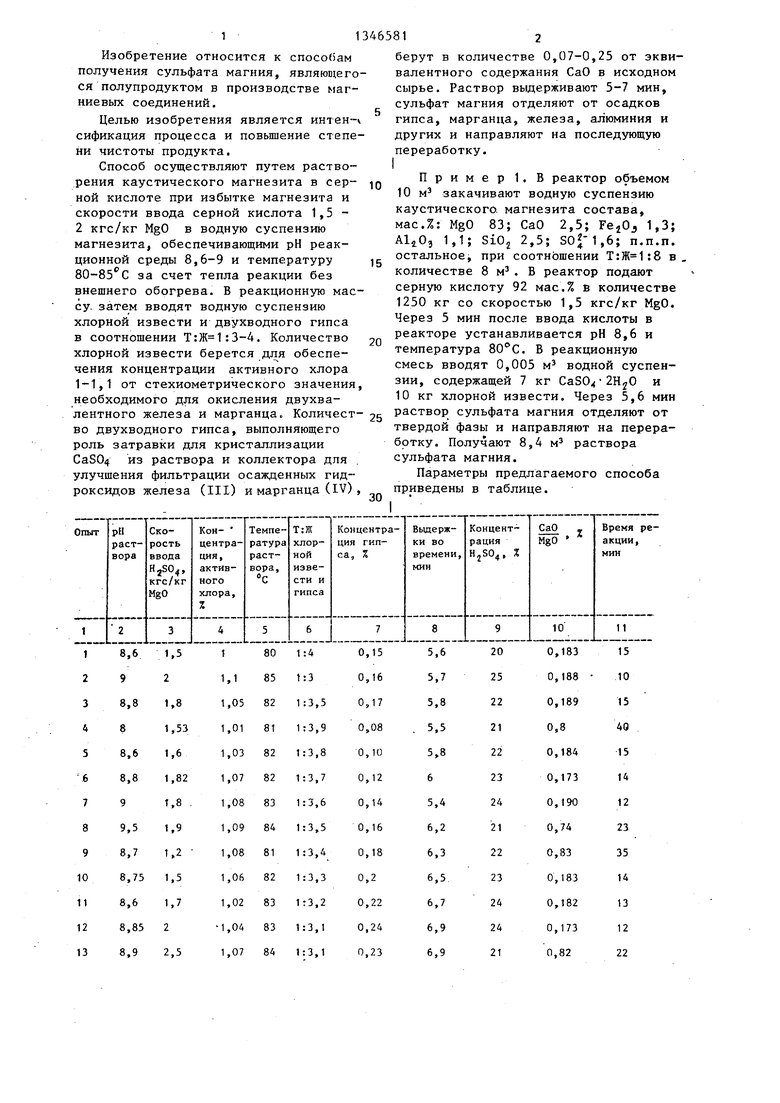

Способ осуществляют путем растворения каустического магнезита в сер- ной кислоте при избытке магнезита и скорости ввода серной кислота 1,5 - 2 кгс/кг MgO в водную суспензию магнезита, обеспечивающими рН реакционной среды 8,6-9 и температуру 80-85 С за счет тепла реакции без внешнего обогрева. В реакционную массу, затем вводят водную суспензию хлорной извести и двухводного гипса в соотношении Т:Ж 1:3-4. Количество хлорной извести берется для обеспечения концентрации активного хлора 1-1,1 от стехиометрического значения.

Пример 1. В реактор объемом 10 м закачивают водную суспензию каустического, магнезита состава, мас.%: MgO 83; СаО 2,5; FejOj 1,3; 1,1; SiOj 2,5; SOj-1,6; п.п.п. остальное, при соотношении в количестве 8 м . В реактор подают серную кислоту 92 мас.% в количестве 1250 кг со скоростью 1,5 кгс/кг MgO. Через 5 мин после ввода кислоты в реакторе устанавливается рН 8,6 и температура 80 С. В реакционную смесь вводят 0,005 м водной суспензии, содержащей 7 кг CaS04 21120 и 10 кг хлорной извести. Через 5,6 мин

необходимого для окисления двухвалентного железа и марганца. Количест- 25Раствор сульфата магния отделяют от во двухводного гипса, выполняющеготвердой фазы и направляют на перера- роль затравки для кристаллизациибртку. Получают 8,4 м раствора CaS04 из раствора и коллектора для ,сульфата магния, улучшения фильтрации осаж,ценных гид- Параметры предлагаемого способа

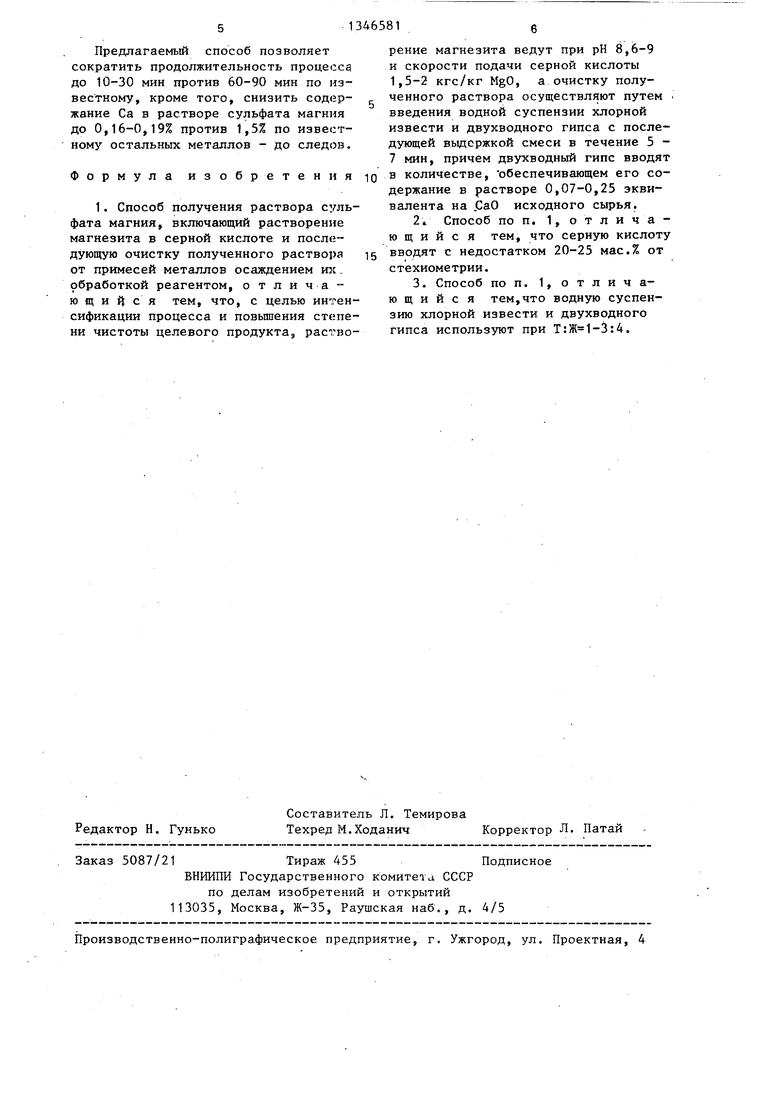

роксидов железа (III) и марганца (IV) ,приведены в таблице.

зи

1 1 2 3

4

5

6

7

8

9

10

11

12

13

валентного содержания СаО в исходном сырье. Раствор вьщерживают 5-7 мин, сульфат магния отделяют от осадков гипса, марганца, железа, алюминия и других и направляют на последующую переработку. I

Пример 1. В реактор объемом 10 м закачивают водную суспензию каустического, магнезита состава, мас.%: MgO 83; СаО 2,5; FejOj 1,3; 1,1; SiOj 2,5; SOj-1,6; п.п.п. остальное, при соотношении в количестве 8 м . В реактор подают серную кислоту 92 мас.% в количестве 1250 кг со скоростью 1,5 кгс/кг MgO. Через 5 мин после ввода кислоты в реакторе устанавливается рН 8,6 и температура 80 С. В реакционную смесь вводят 0,005 м водной суспензии, содержащей 7 кг CaS04 21120 и 10 кг хлорной извести. Через 5,6 мин

Раствор сульфата магния отделяют от твердой фазы и направляют на перера- бртку. Получают 8,4 м раствора сульфата магния, Параметры предлагаемого способа

13465814

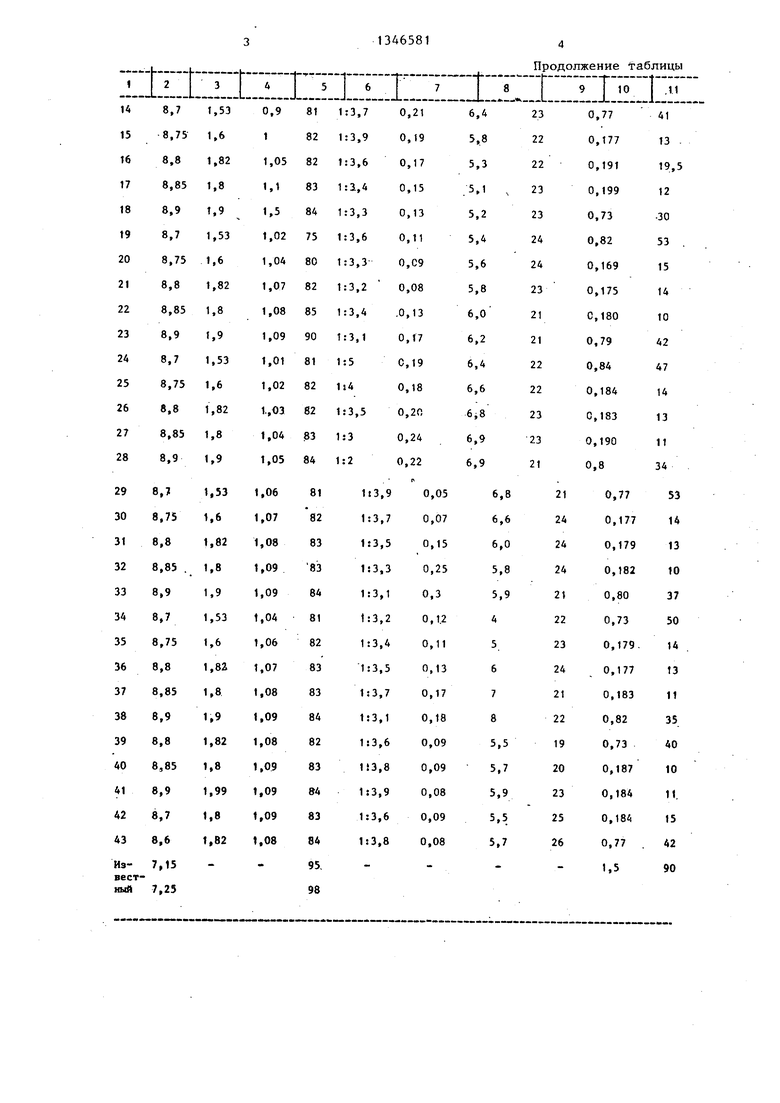

Продолжение таблицы

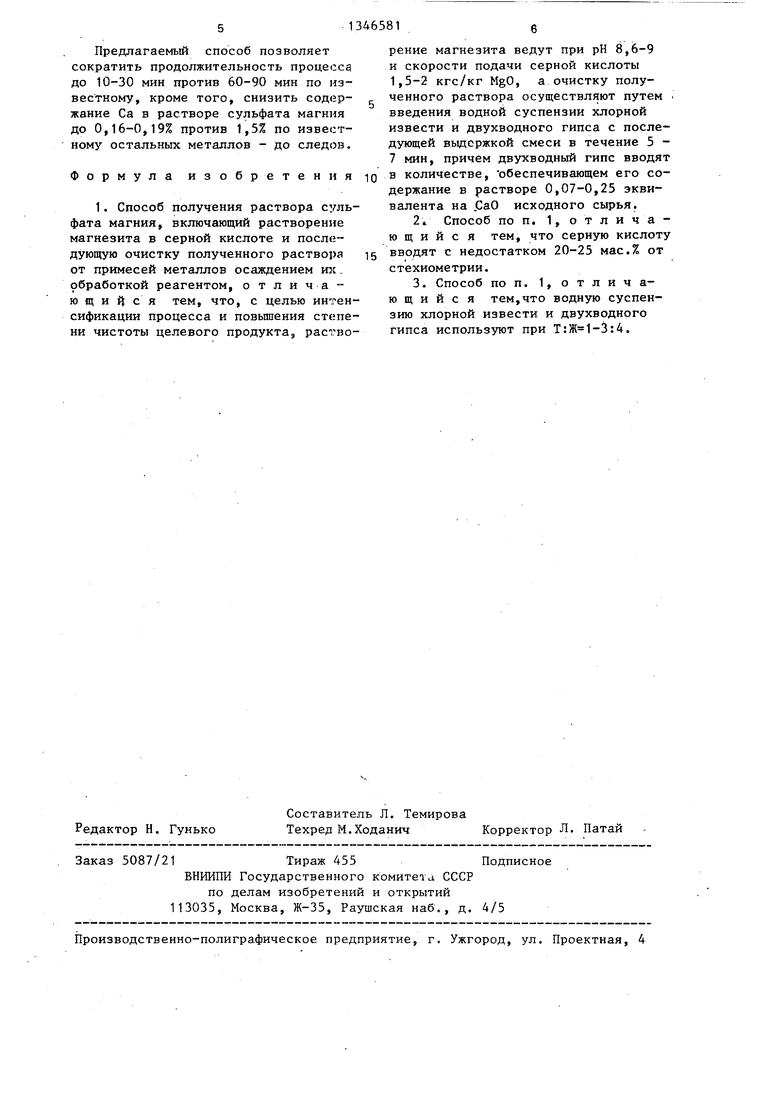

Предлагаемый способ позволяет сократить продолжительность процессу до 10-30 мин против 60-90 мин по известному, кроме того, снизить содержание Са в растворе сульфата магния до 0,16-0,19% против 1,5% по известному остальных металлов - до следов.

Формула изобретения

1. Способ получения раствора сульфата магния, включающий растворение магнезита в серной кислоте и последующую очистку полученного раствора от примесей металлов осаждением юс. обработкой реагентом, о т л и ч а - ю щ и и с я тем, что, с целью интенсификации процесса и повьшения степени чистоты целевого продукта, расп:во

рение магнезита ведут при рН 8,6-9 и скорости подачи серной кислоты 1,5-2 кгс/кг MgO, а очистку полученного раствора осуществляют путем введения водной суспензии хлорной извести и двухводного гипса с последующей выдержкой смеси в течение 5 - 7 мин, причем двухводный гипс вводят в количестве, обеспечивающем его содержание в растворе 0,07-0,25 эквивалента на ,СаО исходного сырья.

2i Способ по п. 1, отличающийся тем, что серную кислоту вводят с недостатком 20-25 мас.% от стехиометрии.

3. Способ по п. 1, отличающийся тем,что водную суспензию хлорной извести и двухводного гипса используют при Т:Ж 1-3:4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА МАГНИЯ | 1996 |

|

RU2104936C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ ЗОЛЫ ОТ СЖИГАНИЯ БУРЫХ УГЛЕЙ | 2005 |

|

RU2302474C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2001 |

|

RU2198842C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКОКИЗЕРИТОВОГО ВЯЖУЩЕГО | 2006 |

|

RU2375323C2 |

| ПОРИЗОВАННАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2001 |

|

RU2177925C1 |

| САМОВЫРАВНИВАЮЩАЯСЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2000 |

|

RU2163578C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДОЛОМИТА | 2016 |

|

RU2619689C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

| КОМПЛЕКСНОЕ МАГНИЙ-ФОСФАТНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411223C1 |

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2371518C2 |

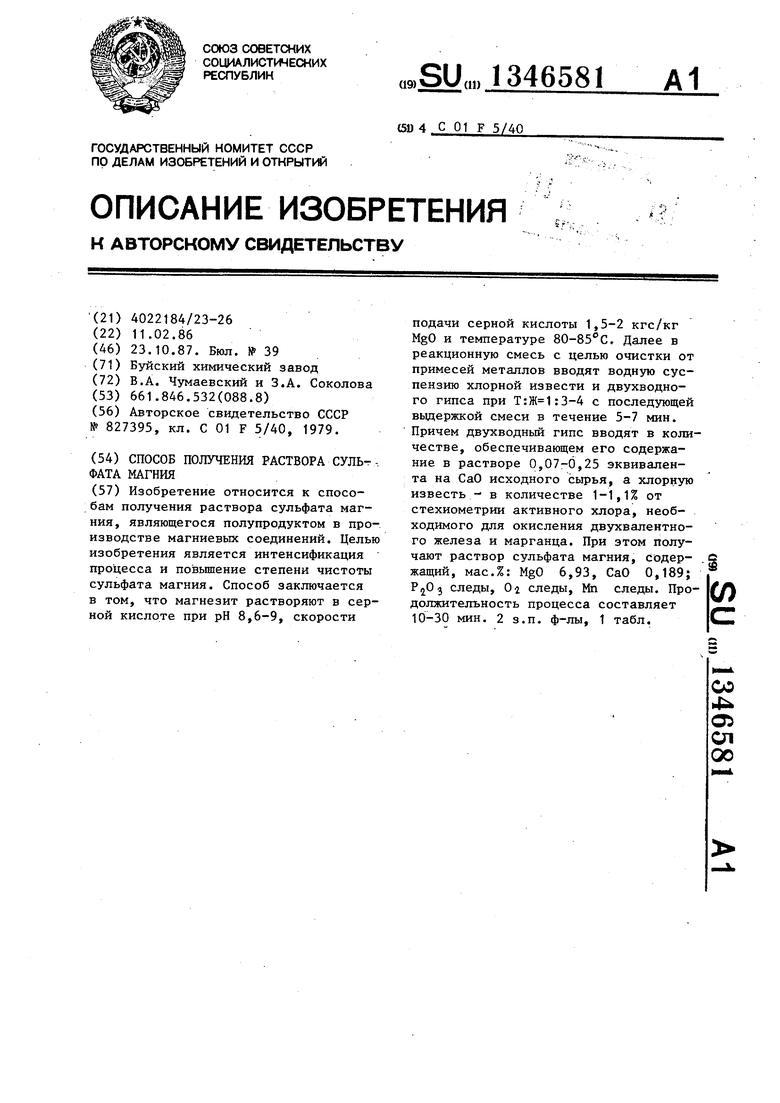

Изобретение относится к способам получения раствора сульфата магния, являющегося полупродуктом в производстве магниевых соединений. Целью изобретения является интенсификация npoiu;ecca и повьшение степени чистоты сульфата магния. Способ заключается в том, что магнезит растворяют в серной кислоте при рН 8,6-9, скорости подачи серной кислоты 1,5-2 кгс/кг MgO и температуре 80-85 С, Далее в реакционную смесь с целью очистки от примесей металлов вводят водную суспензию хлорной извести и двухводно- го гипса при Т:Ж 1:3-4 с последующей вьщержкой смеси в течение 5-7 мин. Причем двухводный гипс вводят в количестве, обеспечивающем его содержание в растворе 0,07-0,25 эквивалента на СаО исходного сьфья, а хлорную известь - в количестве 1-1,1% от стехиометрии активного хлора, необходимого для окисления двухвалентного железа и марганца. При этом получают раствор сульфата магния, содер- . жащий, мас.%: MgO 6,93, СаО 0,189; следы, Oi следы, Мп следы. Продолжительность процесса составляет 10-30 мин. 2 з.п. ф-лы, 1 табл. (Л оо 4 сг ел 00

| Способ получения семиводного суль-фАТА МАгНия | 1979 |

|

SU827395A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-10-23—Публикация

1986-02-11—Подача