1

Изобретение относится к металлургии, в частности к процессам термомеханической обработки сталей, конкретнее к способу высокотемпературной термомеханической обработки высокохромистых сталей.

Целью изобретения является повышение устойчивости стали к питтинго- вой коррозии.

Способ осуществляется следующим образом.

Исследования проводят на образцах с размерами 150x20x12 мм из стали

ки не ниже ЗО С/мин. При этом потенциал питтингообразования стали Х18И12Т приближается к потенциалу стали 06ХН28МДТ, который составляет -t-0,71 В.

Скорость охлаждения металла на воздухе (по известному способу) составляет 30-40°С/мин, а в воде 350 10

380 С/мин.

Величина обжатия при деформации составляет от 40 до 60%.

Погрешность определения потенциала питтингообразования составляет Х18Н12Т, содержащей 0,05 и 0,1% угле- i tO,05 В. Скорость нагрева после закалки измеряют с погрешностью 2 С/мин.

20

рода. Перед испытаниями сталь подвергают рекристаллизации при в течение 2 ч, затем проводят ВТМО по различным режимам, представленным в табл.1. Для сопоставления склонности стали к питтинговой коррозии после различных режимов ВТМО обычными методами снимают анодные потенцио- динамические (скорость смещения потенциала 0,4 мВ/с) кривые в буферно- боратном растворе 0,2 н. NaCl + + 0,15 H.HjBO,, + 0,013 н..От. За критерий устойчивости к питтинговой коррозии выбирают потенциал питтингообразования, полученный из потенцио- динамических кривых и соответствующих потенциалу начала активации.

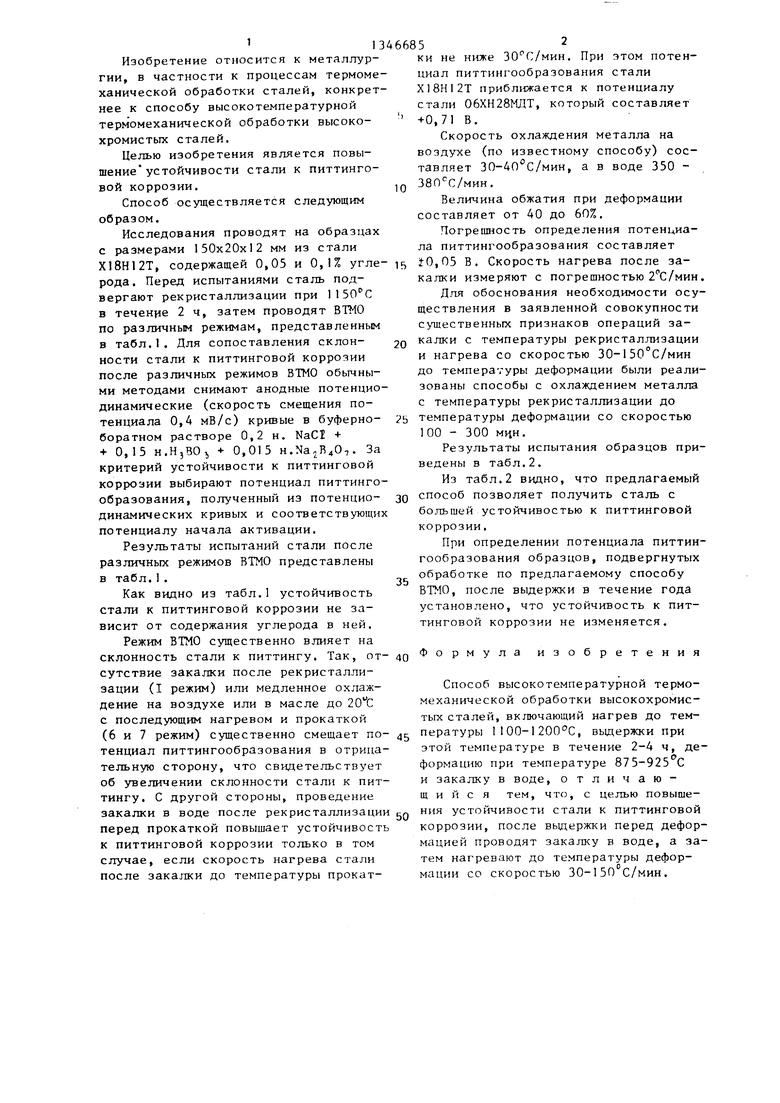

Результаты испытаний стали после различных режимов ВТМО представлены в табл.1.

Как видно из табл.1 устойчивость стали к питтинговой коррозии не зависит от содержания углерода в ней.

Режим ВТМО существенно влияет на склонность стали к питтингу. Так, от- 40 сутствие закалки после рекристаллизации (I режим) или медленное охлаждение на воздухе или в масле до 20 С с последующим нагревом и прокаткой

калки измеряют с погрешностью 2 С/ми

Для обоснования необходимости ос ществления в заявленной совокупност с тцественньгх признаков операций закалки с температуры рекристаллизаци и нагрева со скоростью 30-1ЗО С/мин до температуры деформации были реал зованы способы с охлаждением металл с температуры рекристаллизации до 25 температуры деформации со скоростью 100 - 300 МЦН.

Результаты испытания образцов пр ведены в табл.2.

Из табл.2 видно, что предлагаемы способ позволяет получить сталь с большей устойчивостью к питтинговой коррозии.

При определении потенциала питти

30

35

гообразования образцов, подвергнуты обработке по предлагаемому способу ВТМО, после выдержки в течение года установлено, что устойчивость к пит тинговой коррозии не изменяется.

Формула изобретени

Способ высокотемпературной термо механической обработки высокохромис тых сталей, включающий нагрев до тем

(6 и 7 режим) существенно смещает по- 45 пературы 1 100-1200 С, выдержки при

этой температуре в течение 2-4 ч, д формацию при температуре 875-925 С и закалку в воде, отличающийся тем, что, с целью повыше ния устойчивости стали к питтингово коррозии, после выдержки перед дефо мацией проводят закалку в воде, а з тем нагревают до температуры деформации со скоростью 30-150 С/мин.

тенциал питтингообразования в отрицательную сторону, что свидетельствует об увеличении склонности стали к питтингу. С другой стороны, проведение закалки в воде после рекристаллизации перед прокаткой повышает устойчивость к питтинговой коррозии только в том случае, если скорость нагрева стали после закалки до температуры прокат

ки не ниже ЗО С/мин. При этом потенциал питтингообразования стали Х18И12Т приближается к потенциалу стали 06ХН28МДТ, который составляет -t-0,71 В.

Скорость охлаждения металла на воздухе (по известному способу) составляет 30-40°С/мин, а в воде 350 10

Погрешность определения потенциала питтингообразования составляет tO,05 В. Скорость нагрева после за

калки измеряют с погрешностью 2 С/мин.

Для обоснования необходимости осуществления в заявленной совокупности с тцественньгх признаков операций закалки с температуры рекристаллизации и нагрева со скоростью 30-1ЗО С/мин до температуры деформации были реализованы способы с охлаждением металла с температуры рекристаллизации до температуры деформации со скоростью 100 - 300 МЦН.

Результаты испытания образцов приведены в табл.2.

Из табл.2 видно, что предлагаемый способ позволяет получить сталь с большей устойчивостью к питтинговой коррозии.

При определении потенциала питтин

гообразования образцов, подвергнутых обработке по предлагаемому способу ВТМО, после выдержки в течение года установлено, что устойчивость к питтинговой коррозии не изменяется.

Формула изобретения

Способ высокотемпературной термомеханической обработки высокохромистых сталей, включающий нагрев до температуры 1 100-1200 С, выдержки при

этой температуре в течение 2-4 ч, деформацию при температуре 875-925 С и закалку в воде, отличающийся тем, что, с целью повышения устойчивости стали к питтинговой коррозии, после выдержки перед деформацией проводят закалку в воде, а затем нагревают до температуры деформации со скоростью 30-150 С/мин.

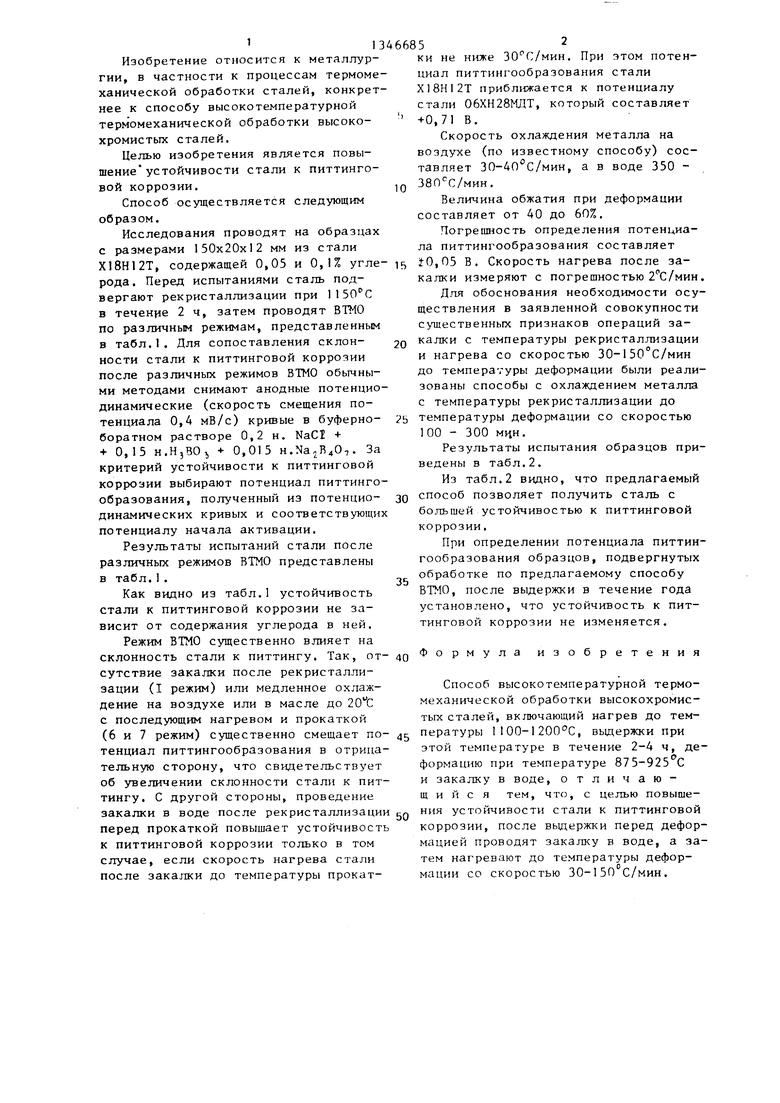

Вид обработки

Рекристаллизация (ПЗО С, 2 ч), охлаждение на воздухе до температуры ВТМО (), прокатка (обжатие 60%, скорость деформации 5 с ), закалка в воде

Рекристаллизация, закалка в воде, нагрев до температуры ВТМО (скорость нагрева 30°С/мин), прокатка, закалка в воде

Рекристаллизация, закалка в воде, нагрев до температуры ВТМО (скорость нагрева З2 с/мин), прокатка, закалка в воде

Рекристаллизация, закалка в воде, нагрев до температуры ВТМО (скорость нагрева 28°С/мин), прокатка, закалка в воде

Рекристаллизация, закалка в воде, нагрев до температуры ВТМО (скорость нагрева КВ С/мин), прокатка, закалка в воде

Рекристаллизация, закалка в воде, нагрев до температуры ВТМО (скорость нагрева 150°С/мин), прокатка, закалка

Рекристаллизация, закалка в воде, нагрев до температуры ВТМО (скорость нагрева 152 С/мин), прокатка, закалка

Во всех случаях режимы рекристаллизации и прокатки как у известного способа.

Таблица 1

Потенциал питтингообра- зования в буферно-бо- ратном растворе 0,2 H.NaCt, В (н.в.э.)

Содержание углерода в стали, %

0,1 О,

05

- 0,05 - 0,02

+ 0,32 + 0,34

+ 0,38 + 0,39

+ 0,01 - 0,02

+ 0,48 + 0,47

+ 0,51 + 0,52

+ 0,51 + 0,52

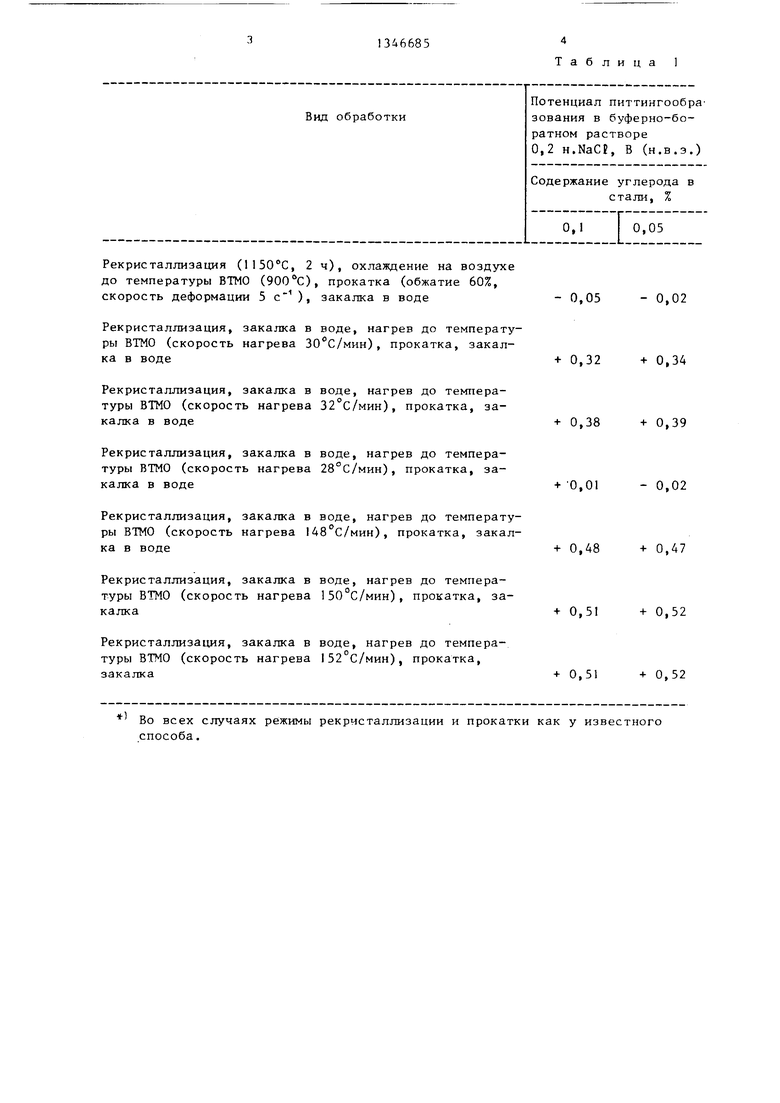

Обработка

Рекристаллизация (IIOO C), охлаждение со скоростью ЮО С/мни до температуры SSO-SSO C, прокатка закалка в воде

Рекристаллизация (IIOO C), охлаждение со скоростью ЗОО С/мин до температуры 850-880 С, прокатка, закалка в воде

Рекристаллизация (1130°С),закалка нагрев до температуры ВТМОсо скоростью ЗО С/мин, прокатка,закалка (предлагаемый способ)

Таблица 2

Потенциал питтин- гообразования в буферно-боратном растворе 0,2 н. NaCF

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| Способ изготовления изделий из конструкционных сталей | 1981 |

|

SU985087A1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2024644C1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| Способ производства высокопрочной проволоки из стали и линия для его осуществления | 2018 |

|

RU2705835C1 |

| СПОСОБ УПРОЧНЕНИЯ АУСТЕНИТНОЙ НЕМАГНИТНОЙ СТАЛИ | 2009 |

|

RU2405840C1 |

| Способ термомеханической обработки сортового проката из конструкционных сталей | 1978 |

|

SU763478A1 |

| Способ обработки низколегированной стали | 1982 |

|

SU1101457A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1976 |

|

SU661027A1 |

Изобретение относится к металлургии, в частности к процессам термомеханической обработки сталей, конкретнее к способу высокотемпературной термомеханической обработки высокохромистых сталей. Цель - повышение устойчивости стали к питтинговой коррозии. После нагрева стали до температуры рекристаллизации 1100-1200 С ее выдерживают в течение 2-4 ч и закаливают в воде. Затем нагревают со скоростью 30-150 С/мин до 875-925°С, деформируют при этой температуре с обжатием 40-60% и закаливают в воде. 2 табл. с (Л 00 4 Oi О5 00 СП

| Металловедение и термическая обработка стали | |||

| Справочник/Под ред | |||

| М.Л.Вернштейна и А.Г.Рахштадта | |||

| Т.З Термическая обработка металлопродукции | |||

| М.: Металлургия, 1983, с.158-184. |

Авторы

Даты

1987-10-23—Публикация

1985-11-18—Подача