1

Изобретение относится к черной металлургии, конкретнее к прокатному производству, и может быть использовано при изготовлении профилей, а также при разделении фасонных профилей.

Целью изобретения является снижение трудоемкости и повышение надежности конструкции.

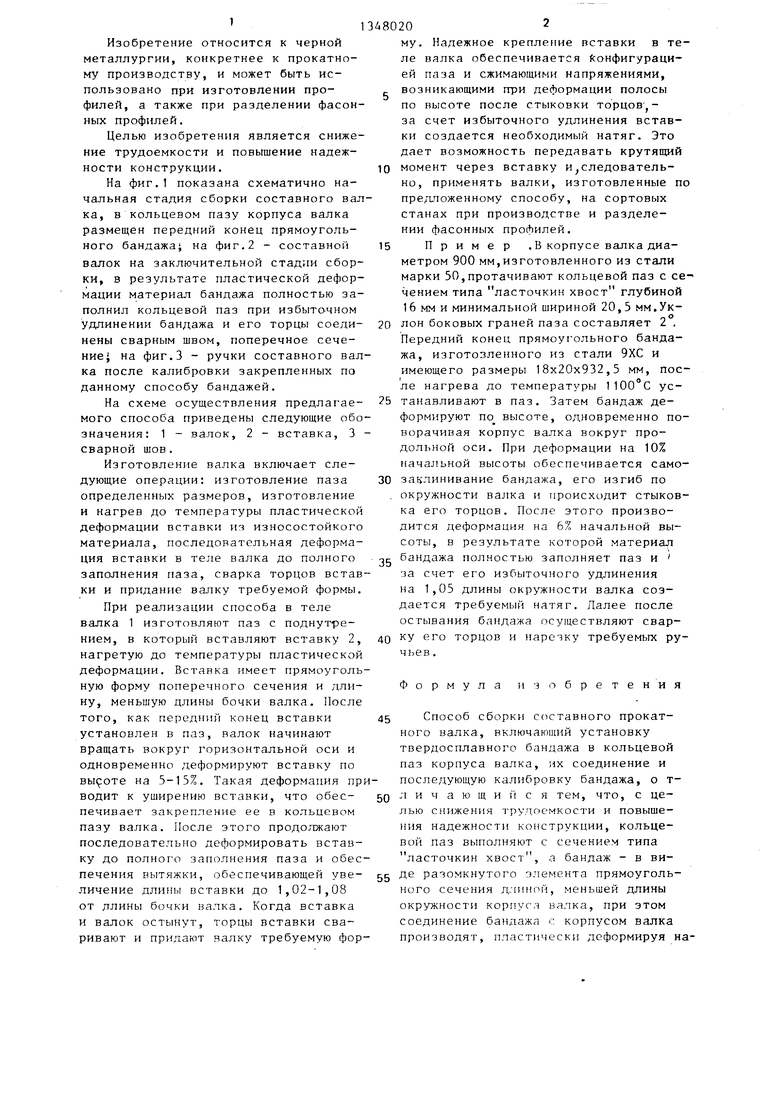

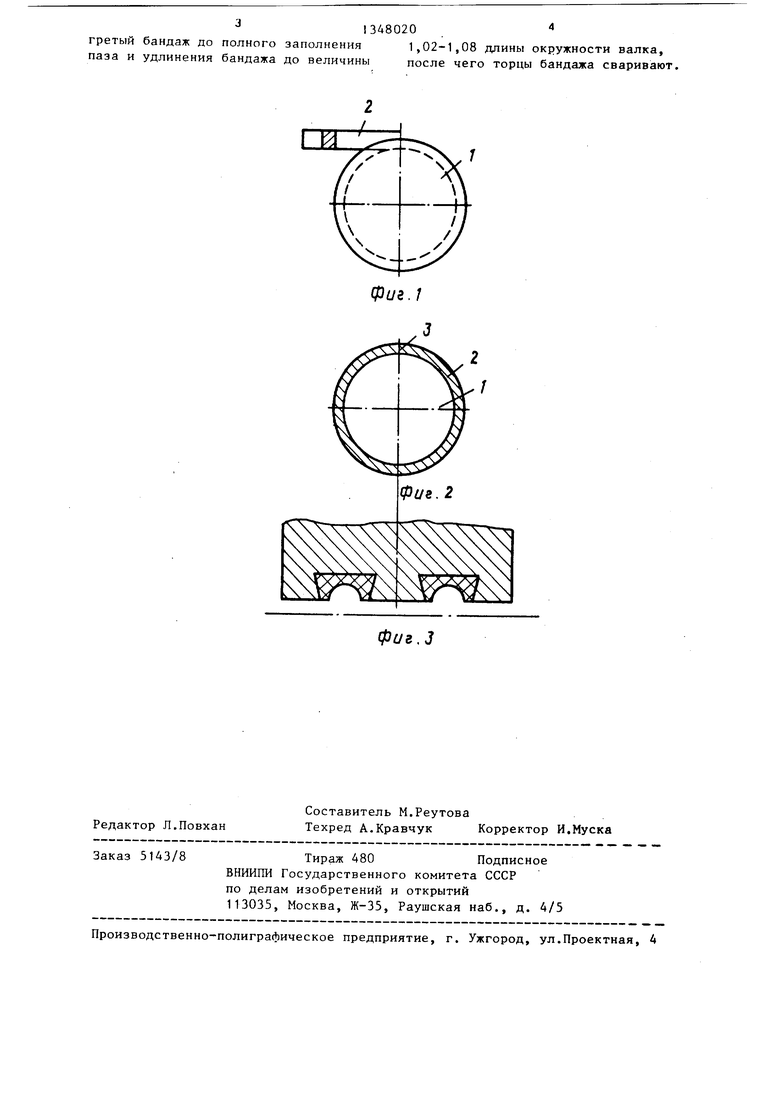

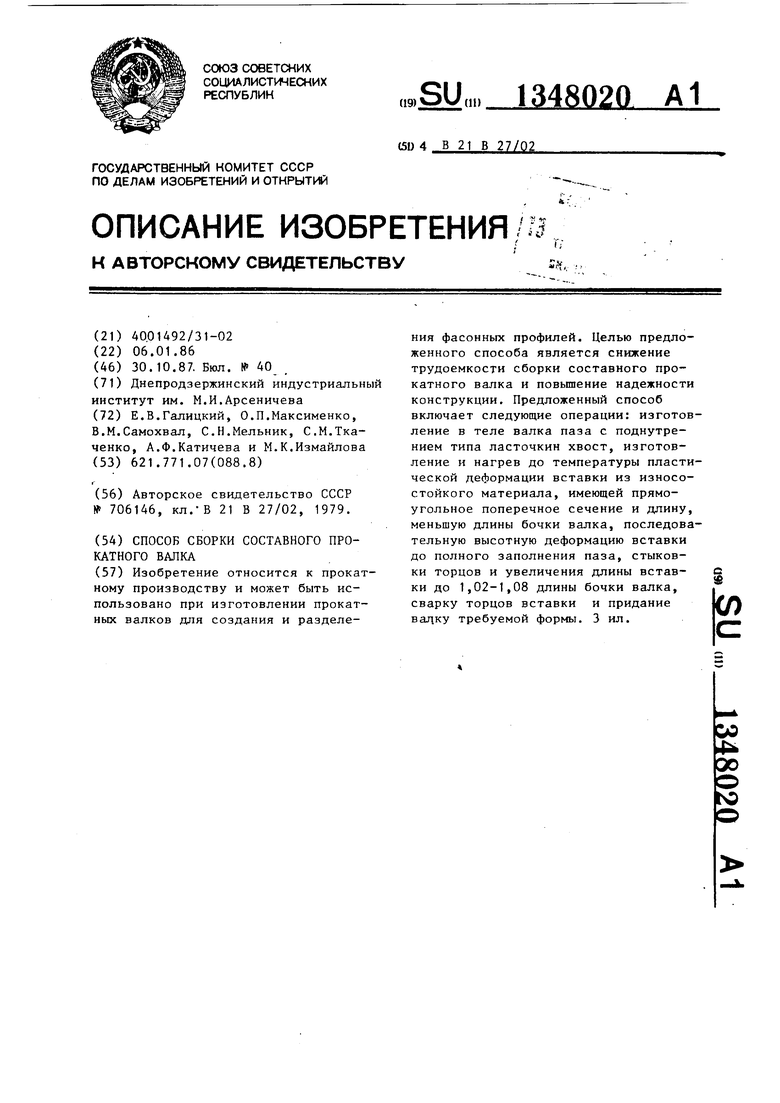

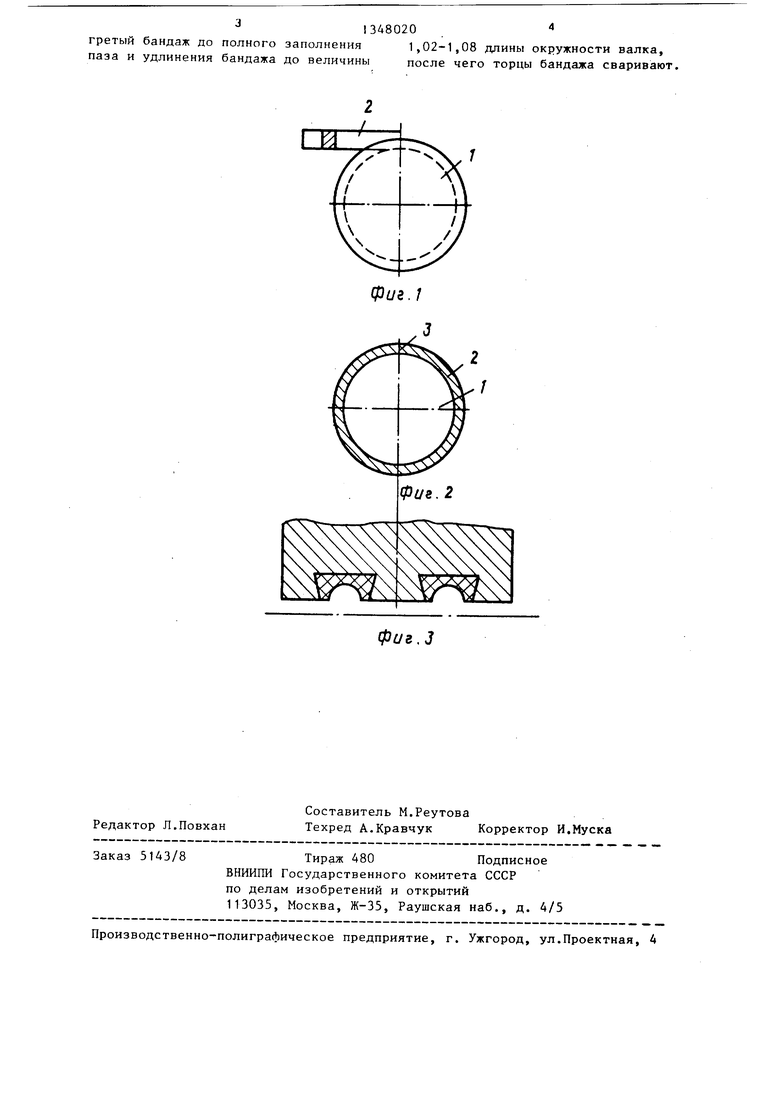

На фиг.1 показана схематично начальная стадия сборки составного валка, в кольцевом пазу корпуса валка размещен передний конец прямоугольного бaндaжai на фиг.2 - составной валок на заключительной стадии сборки, в результате пластической деформации материал бандажа полностью заполнил кольцевой паз при избыточном удлинении бандажа и его торцы соединены сварным швом, поперечное сече- ние на фиг.З - ручки составного вал

ка после калибровки закрепленных по данному способу бандажей.

На схеме осуществления предлагаемого способа приведены следующие обозначения: 1 - валок, 2 - вставка, 3 - сварной шов.

Изготовление валка включает следующие операции: изготовление паза определенных размеров, изготовление и нагрев до температуры пластической деформации вставки из износостойкого материала, последовательная деформация вставки в теле валка до полного заполнения паза, сварка торцов вставки и придание валку требуемой формы.

При реализации способа в теле валка 1 изготовляют паз с поднутрением, в который вставляют вставку 2, нагретую до температуры пластической деформации. Вставка имеет прямоугольную форму поперечного сечения и длину, меньшую длины бочки валка. После того, как передний конец вставки установлен в паз, валок начинают вращать вокруг горизонтальной оси и одновременно деформируют вставку по высоте на 5-15%. Такая деформация приводит к уширению вставки, что обес- печивает закрепление ее в кольцевом пазу валка. После этого продолжают последовательно деформировать вставку до полного заполнения паза и обеспечения вытяжки, обеспечивающей увеличение длины вставки до 1,02-1,08 от длины бочки валка. Когда вставка и валок остынут, торцы вставки сваривают и придают валку требуемую фор

30

35

503Д80202

му. Надежное крепление вставки в теле валка обеспечивается Конфигурацией паза и сжимающими напряжениями, возникающими при деформации полосы по высоте после стыковки торцов - за счет избыточного удлинения вставки создается необходимый натяг. Это дает возможность передавать крутящий

10 момент через вставку и следователь- но, применять валки, изготовленные по предложенному способу, на сортовых станах при производстве и разделении фасонных профилей.

15 Пример .В корпусе валка диаметром 900 мм,изготовленного из стали марки 50,протачивают кольцевой паз с се- чением типа ласточкин хвост глубиной 16 мм и минимальной шириной 20,5 мм.Ук20 лон боковых граней паза составляет 2 , Передний конец прямоугольного бандажа, изготовленного из стали 9ХС и имеющего размеры 18x20x932,5 мм, после нагрева до температуры 1100°С ус25 танавливают в паз. Затем бандаж деформируют по высоте, одновременно поворачивая корпус валка вокруг продольной оси. При деформации на 10% начальной высоты обеспечивается самозаклинивание бандажа, его изгиб по окружности валка и происходит стыковка его торцов. После этого производится деформация на 6% начальной высоты, в результате которой материал бандажа полностью заполняет паз и за счет его избыточного удлинения на 1,05 длины окружности валка создается требуемый натяг. Далее после остывания бандажа осуществляют свар

ку его торцов чьев.

и паре тку требуемых ру

Формула изобретения

Способ сборки составного прокатного валка, включаюи1ий установку твердосплавного бандажа в кольцевой паз корпуса валка, их соединение и последующую калибровку бандажа, о т- л и ч а ю щ и и с я тем, что, с целью снижения трудоемкости и повышения надежности конструкции, кольцевой паз выполняют с сечением типа ласточкин хвост, а бандаж - в виде разомкнутого элемента прямоугольного сечения длиной, меньшей длины окружности корпугл валка, при этом соединение бандажа с корпусом валка производят, пластически деформируя на 1348020

гретый бандаж до полного заполнения 1,02-1,08 длины окружности валка.

паза и удлинения бандажа до величины

после чего торцы бандажа сваривают

после чего торцы бандажа сваривают.

фиг.

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2226134C2 |

| Составной прокатный валок | 1986 |

|

SU1366252A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1997 |

|

RU2130348C1 |

| Составной прокатный валок для нереверсивной прокатки | 1980 |

|

SU1085649A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2211101C2 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2082515C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2006 |

|

RU2333054C1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2201822C2 |

| Способ подготовки к эксплуатации составного прокатного валка | 1983 |

|

SU1219185A1 |

| Способ изготовления бочки валка прокатного стана | 1980 |

|

SU1010149A1 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении прокатных валков для создания и разделения фасонных профилей. Целью предложенного способа является снижение трудоемкости сборки составного прокатного валка и повышение надежности конструкции. Предложенный способ включает следующие операции: изготовление в теле валка паза с поднутрением типа ласточкин хвост, изготовление и нагрев до температуры пластической деформации вставки из износостойкого материала, имеющей прямоугольное поперечное сечение и длину, меньшую длины бочки валка, последовательную высотную деформацию вставки до полного заполнения паза, стыковки торцов и увеличения длины вставки до 1,02-1,08 длины бочки валка, сварку торцов вставки и придание вадку требуемой формы. 3 ил. (Л

| Составной прокатный валок | 1978 |

|

SU706146A1 |

Авторы

Даты

1987-10-30—Публикация

1986-01-06—Подача