Изобретение относится к обработке металлов давлением, в частности к ,прокатному производству, и может быть использовано при эксплуатации валков сортовых станов.

Цель изобретения - снижение расхода валков и повышение,производительности прокатных станов путем повьше- ния несущей способности составного валка, достижение одинаковой степени повьшения несущей способности составного валка при прокатке в любом калибре, т.е. при приложении усилия прокатки на любом месте по длине бочки, а также ускорение тренировки стыков и повьш1ение ее эффективности.

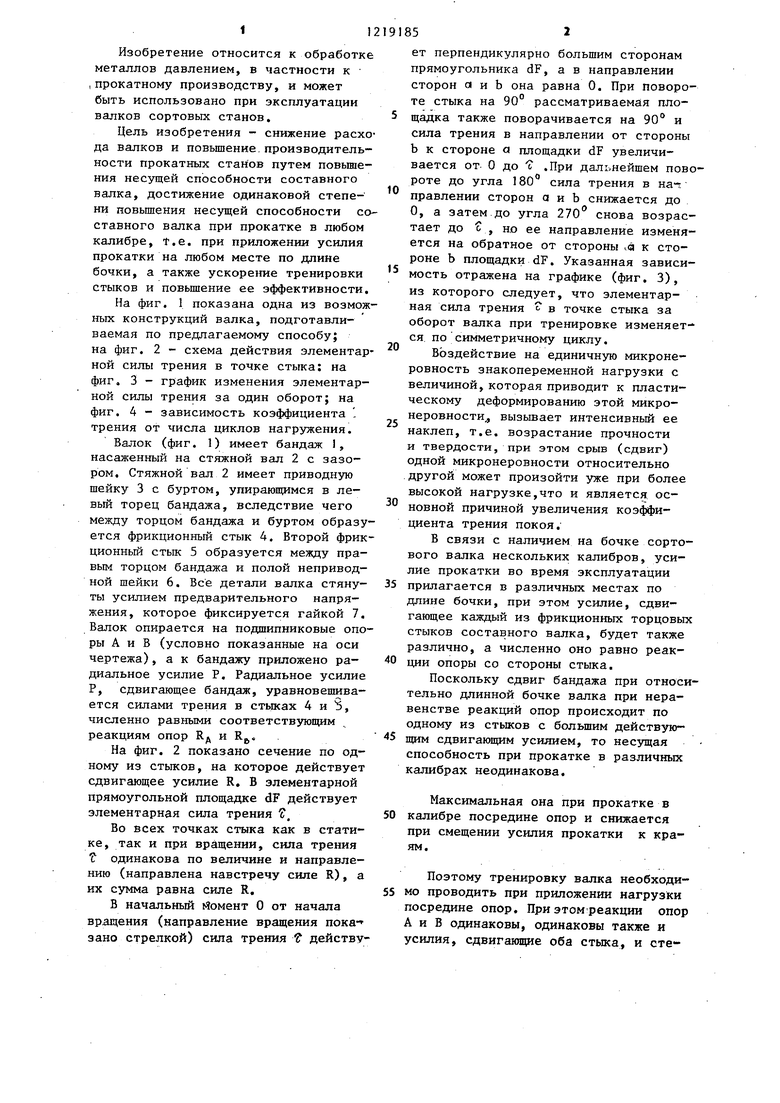

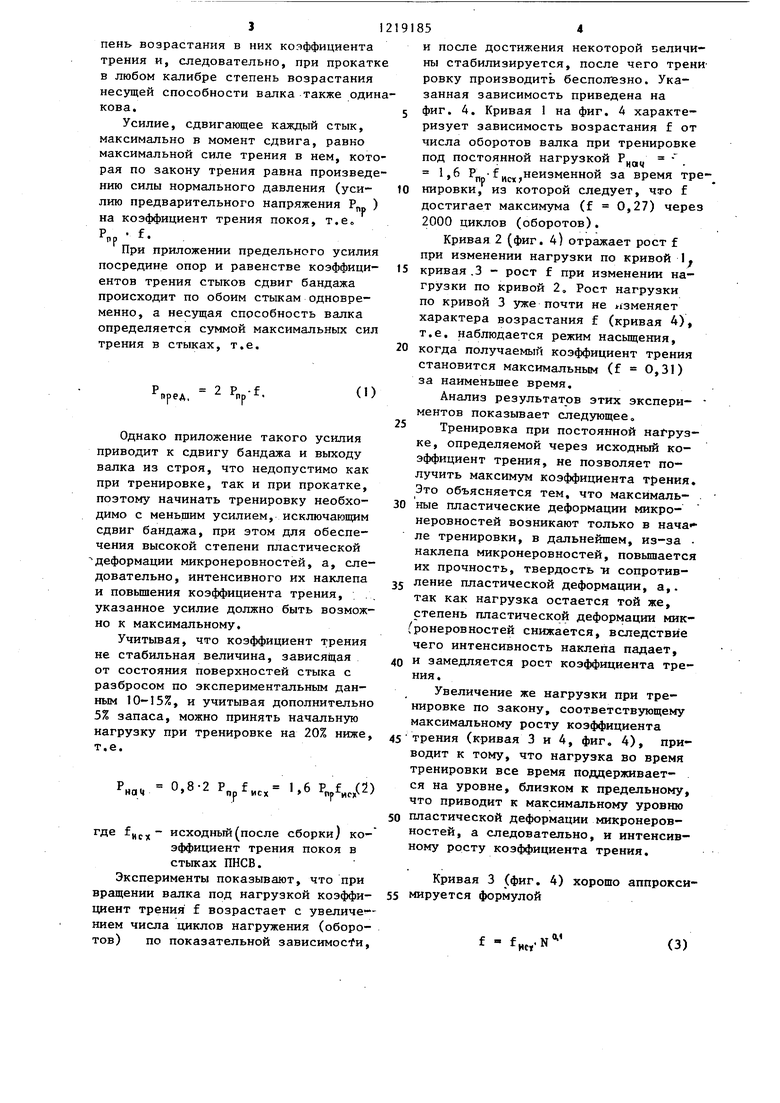

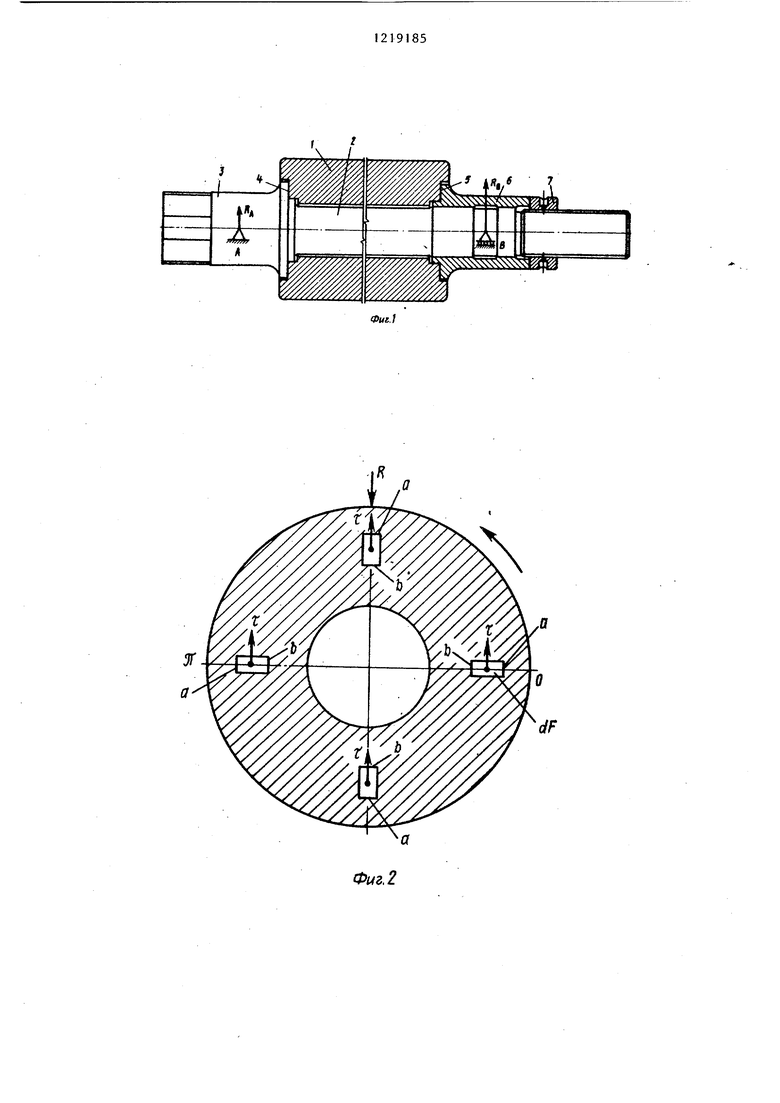

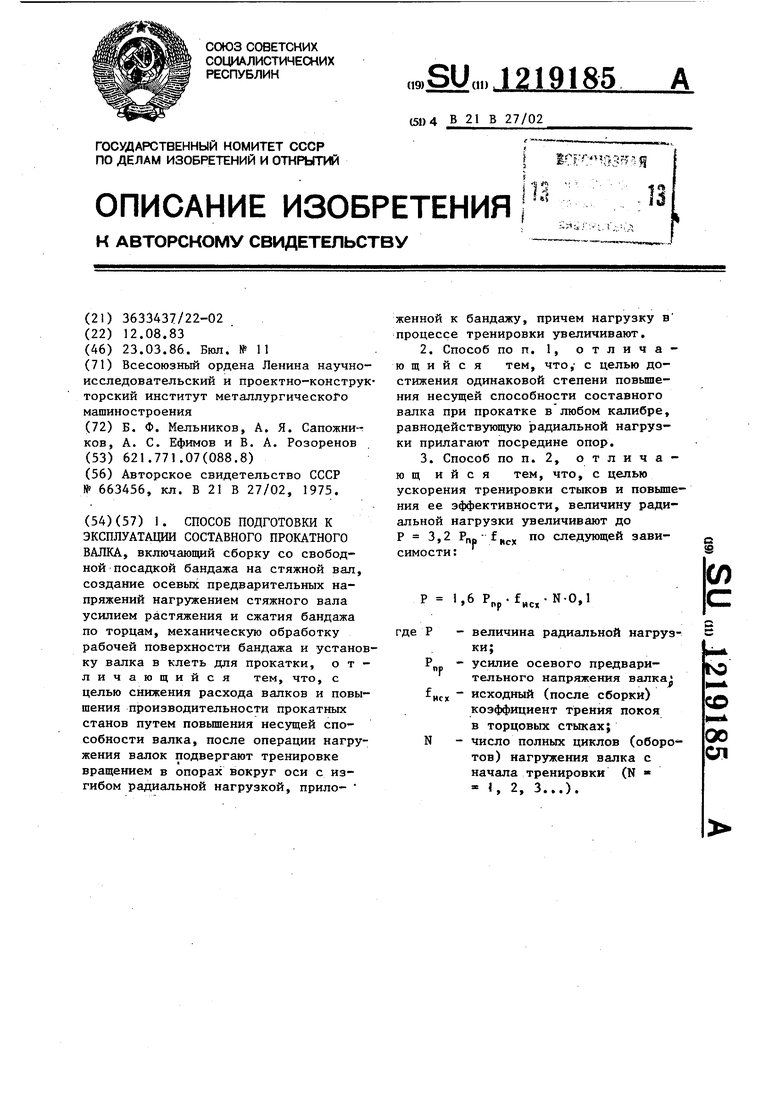

На фиг. 1 показана одна из возможных конструкций валка, подготавливаемая по предлагаемому способу; на фиг. 2 - схема действия элементарной силы трения в точке стыка: на фиг. 3 - график изменения элементарной силы трения за один оборот; на фиг. 4 - зависимость коэффициента . трения от числа циклов нагружения.

Валок (фиг. 1) имеет бандаж 1, насаженный на стяжной вал 2 с зазором. Стяжной вал 2 имеет приводную щейку 3 с буртом, упирающимся в левый торец бандажа, вследствие чего между торцом бандажа и буртом образуется фрикционный стык 4. Второй фрикционный стык 5 образуется между правым торцом бандажа и полой неприводной шейки 6. Все детали валка стянуты усилием предварительного напряжения, которое фиксируется гайкой 7. Валок опирается на подшипниковые опоры А и В (условно показанные на оси чертежа), а к бандажу приложено радиальное усилие Р. Радиальное усилие Р, сдвигающее бандаж, уравновешивается силами трения в стьпсах 4 и 3, численно равными соответствующим реакциям опор Кд и R.

На фиг. 2 показано сечение по одному из стыков, на которое действует сдвигающее усилие R. В элементарной прямоугольной площадке dF действует элементарная сила трения 1.

Во всех точках стыка как в статике, так и при вращении, сила трения одинакова по величине и направлению (направлена навстречу силе R), а их сумма равна силе R.

В начальный йомент О от начала вращения (направление вращения пока- зано стрелкой) сила трения действу

S

0

5

0

5

0

5

ет перпендикулярно большим сторонам прямоугольника dF, а в направлении сторон а и Ь она равна 0. При повороте стыка на 90° рассматриваемая площадка также поворачивается на 90° и сила трения в направлении от стороны b к стороне а площадки dF увеличивается от. О до о .При дальнейшем повороте до угла 180 сила трения в на правлении сторон а и b снижается до О, а затем до угла 270 снова возрастает до € , но ее направление изменяется на обратное от стороны la к стороне b площадки dF. Указанная зависимость отражена на графике (фиг. 3), из которого следует, что элементарная сила трения ь в точке стыка за оборот валка при тренировке изменяется по симметричному циклу.

Воздействие на единичную микронеровность знакопеременной нагрузки с величиной, которая приводит к пластическому деформированию этой микронеровности,, вызывает интенсивный ее наклеп, т.е. возрастание прочности и твердости, при этом срыв (сдвиг) одной микронеровности относительно другой может произойти уже при более высокой нагрузке,что и является основной причиной увеличения коэффициента трения покоя.

В связи с наличием на бочке сортового валка нескольких калибров, усилие прокатки во время эксплуатации прилагается в различных местах по длине бочки, при этом усилие, сдвигающее каждый из фрикционных торцовых стыков составного валка, будет также различно, а численно оно равно реакции опоры со стороны стыка.

Поскольку сдвиг бандажа при относительно длинной бочке валка при неравенстве реакций опор происходит по одному из стьжов с большим действующим сдвигающим усилием, то несущая способность при прокатке в различных калибрах неодинакова.

Максимальная она при прокатке в 50 калибре посредине опор и снижается при смещении усилия прокатки к краям.

Поэтому тренировку валка необходи- 55 МО проводить при приложении нагрузки посредине опор. При этом реакции опор А и В одинаковы, одинаковы также и усилия, сдвигающие оба стыка, и сте312

пень возрастания в них коэффициента трения и, следовательно, при прокатке в любом калибре степень возрастания несущей способности валка также одинакова.

Усилие, сдвигающее каждый стык, максимально в момент сдвига, равно максимальной силе трения в нем, которая по закону трения равна произведению силы нормального давления (усилию предварительного напряжения Р„ ) на коэффициент трения покоя, т.е.

РЛР f. .

При приложении предельного усилия

посредине опор и равенстве коэффициентов трения стыков сдвиг бандажа происходит по обоим стыкам одновременно, а несущая способность валка определяется суммой максимальных сил трения в стыках, т.е.

пред,

2

Р.р-.

Однако приложение такого усилия приводит к сдвигу бандажа и выходу валка из строя, что недопустимо как при тренировке, так и при прокатке, поэтому начинать тренировку необходимо с меньшим усилием, исключающим сдвиг бандажа, при этом для обеспечения высокой степени пластической деформации микронеровностей, а, следовательно, интенсивного их наклепа и повьшения коэффициента трения, указанное усилие должно быть возможно к максимальному.

Учитывая, что коэффициент трения не стабильная величина, зависящая от состояния поверхностей стыка с разбросом по экспериментальным данным 10-15%, и учитывая дополнительн 5% запаса, можно принять начальную нагрузку при тренировке на 20% ниже

т.е.

э О 8 -2 Р f нам и,о .

,„(2)

где исходный(после сборки) коэффициент трения покоя в стыках ПНСВ.

Эксперименты показывают, что при вращении валка под нагрузкой коэффициент трения f возрастает с увеличе - нием числа циклов нагружения (оборотов) по показательной зависимости.

2

-

191854

и после достижения некоторой величи- стабилизируется, после чего трени ровку производить бесполезно. Указанная зависимость приведена на 5 фиг. 4. Кривая 1 на фиг. А характеризует зависимость возрастания f от числа оборотов валка при тренировке под постоянной нагрузкой

время тре10 нировки, из которой следует, что f достигает максимума (f 0,27) через 2000 циклов (оборотов).

Кривая 2 (фиг. 4) отражает рост f при изменении нагрузки по кривой I

5 кривая .3 - рост f при изменении нагрузки по кривой 2, Рост нагрузки по кривой 3 уже почти не изменяет характера возрастания f (кривая 4), т.е. наблюдается режим насыщения,

20 когда получаемый коэффициент трения становится максимальным (f 0,31) за наименьшее время.

Анализ результатов этих экспери- ментов показьшает следующее,

5 Тренировка при постоянной нагрузке, определяемой через исходный коэффициент трения, не позволяет получить максимум коэффициента трения. Это объясняется тем, что максималь30 ные пластические деформации микронеровностей возникают только в нача ле тренировки, в дальнейшем, из-за наклепа микронеровностей, повьш1ается их прочность, твердость -и сопротив35 ление пластической деформации, а,. так как нагрузка остается той же, степень пластической деформации мик- { ронеровностей снижается, вследствие чего интенсивность наклепа падает,

40 и замедляется рост коэффициента трения.

Увеличение же нагрузки при тренировке по закону, соответствующему максимальному росту коэффициента

45 трения (кривая 3 и 4, фиг, 4), приводит к тому, что нагрузка во время тренировки все время поддерживается на уровне, близком к предельному, что приводит к максимальному уровню

50 пластической деформации микронеровностей, а следовательно, и интенсивному росту коэффициента трения.

Кривая 3 (фиг. 4) хорощо аппрокси- 55 мируется формулой

f - fnct-N

о.«

(3)

где f - коэффициент трения в заданный момент времени при тренировке; f„ - исходный (до начала трени-

пСл

ровки) коэффициент трения

в стыках ПНСВ; N - число циклов (оборотов)

нагружения во время тренировки, N - 1, 2, 3,0.. и т.д.

Учитывая, что начальная радиальная нагрузка определяется выражением (2), а коэффициент трения при тренировке изменяется в соответствии с функцией (3),- получают функцию изменения радиальной нагрузки при тренировке

Р .f.N (4)

В соответствии с фиг, 4 коэффициент трения за время тренировки в пределе возрастает в 1,7 раза и стабилизируется. А так как нагрузка пропорциональна коэффициенту трения, то она в конце тренировки должна Ьыт доведена до уровня также в 1,7 раза вьппе начальной

Р 1,75 (1,бР„р,„ 3,2)Р„|,.Р, (5)

Таким образом, при известном законе возрастания радиальной нагрузки (4) и м аксимальнрй величины этой нагрузки .в конце тренировки (5) однозначно определяется необходимое /минимальное) число циклов тренировки N 1000, обеспечивающее максимальный эффект повышения ,

Принятие более низкой начальной нагрузки либо сохранение неизменности ее уровня в процессе тренировки увеличивает длительность тренировки и несколько снижает максимально дости-. жимую величину коэффициента трения в стыках.

Пример осуществления способа подготовки к эксплуатации составного , валка клети 530 стана 450.

Размеры валка: длина бочки 630 мм, диаметр бочки 530 мм, поверхность бочки - гладкая; вес валка - 1800 кг, радиус трения в приводном стыке - 150 мм, материал бандажа - чугун

,

J

0

S

0

0

5

0

5

0

5

СПХН, материал несменяемых деталей- сталь 40Х, механическая обработка - нарезка калибров на вальцетокарном станке, номинальное усилие прокатки - 240 тс, номинальный момент прокатки - 12,5 тм.

Валок собирают и нагружают усилием Р 700 тс, исходный коэффициент трения в стыках бандажа после сборки составляет f 0,17, при этом валок передает максимальное усилие прокатки, приложенное посредине бандажа Р , f 2700.0,17 . 238 тс, момент прокатки на один валок М„р 14 тмо Затем валок устанавливают в стенде, вращают и нагружают бандаж посредине через вращающийся ролик радиальной силой

Р 1,7-700-0,17 190 тс.

Нагрузку Рр увеличивают ступенчато, например, через каждые 100 обо ротов или плавно в соответствии с зависимостью

Рр b6-P,pf-№

и к концу тренировки, когда циклов, доводя до

Рр 3,2 Р f 3,2-700 0,17 Vax Р 380 тс.

Тренировку заканчивают и отправляют валок на механическую обработку поверхности бандажа. В результате такой тренировки коэффициент трения в стыках бандажа возрастает в 1,7 раза, что во столько же раз увеличивает усилие и момент прокатки, передаваемый валком, т.е„ Р 238 XI,7 400 тс, 14 1,7 24 тс.

Приведенные параметры обеспечивают работоспособность предварительно напряженного составного валка в условиях значительных динамических нагрузок высокоскоростного стана 450, позволяют интенсифицировать процесс прокатки и расширить область применения составных валков на тяжелогруженные клети и профили. Использование этих валков взамен цельных позволит сократить их расход в 2 раза.

flWW

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2226134C2 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| Способ сборки предварительно напряженного прокатного валка нереверсивной клети | 1981 |

|

SU997869A1 |

| Способ сборки предварительно напряженного составного прокатного валка | 1985 |

|

SU1266586A1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2003 |

|

RU2256517C2 |

| Способ подготовки к работе опорных валков станов "кварто | 1980 |

|

SU884754A1 |

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2211101C2 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

Фиг. 2

УГ12

Фц.Ъ

2000 2500

ВНИгаШ Заказ 1187/13 Тираж 518 Подписное Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

| Предварительно напряженный составной прокатный валок | 1978 |

|

SU663456A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-23—Публикация

1983-08-12—Подача