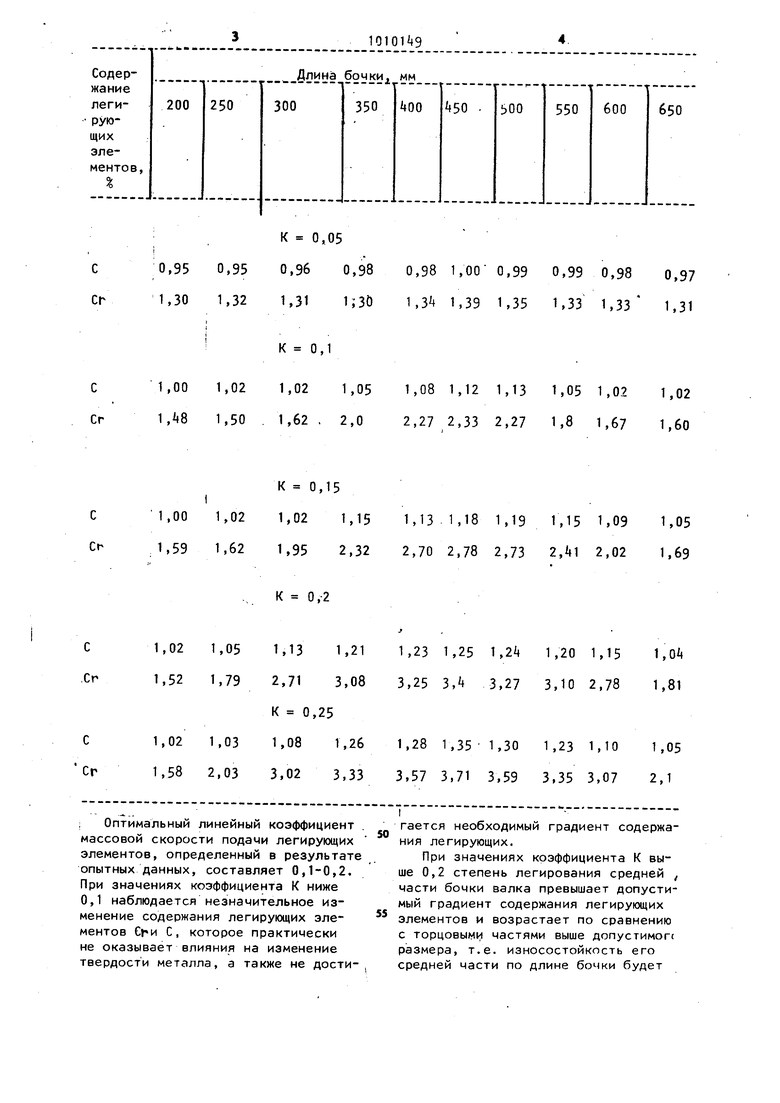

11 Изобретение относится к специальной электрометаллургии, в частности к электрошлаковому переплаву и может быть использовано для получения прокатных валков. Известен способ изготовления прокатного валка с изменяющимися свойст вами по длине бочки, что достигается термообработкой или наплавкой . . При этом толщина получаемого рабо чего слоя невелика, наплавленный слой часто отслаивается, быстро изнашивается. Следовательно срок служб таких-валков невелик. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ электр 11|лакового переплава, при котором в занну подают порошкообразные присадочные материалы 2 . Валки, выплавленные таким способом, имеют постоянную износостойкост по всей длине. Однако бочка валка в процессе работы изнашивается неравномерно. Это ухудшает качество проката, снижает его производство простоев для перевалок, увеличивает расход валков, поэтому целесообразно изготавливать бочку валка с переменной износостойкостью. Известно, что величина износостой кости металла зависит от содержания в нем легирующих элементов. Так для пысокоуглеродистых сталей типа 9ХФ увеличение содержания хрома от до позволяет увеличить износостойкость в 4-5 раз. Увеличение угле рода . в сталях этого класса с 0,6, до 0,9°о приводит к повышению износостойкости в 3 раза, а увеличение угл рода до 1 А и добавка в металл около О,2 -молибдена в раз. Изменение состава чугуна от З ОС2ХГН до ООСГХН обеспечивает увеличение изно состойкости в 1, раза. Цель изобретения - увеличение дол говечности валка прокатного стана . Поставленная цель достигается тем, что согласно способу изготовления бочки валка прокатного стана ме тодом электрошлакового переплава, включающем подачу легирующих присадок хрома и углерода, переплав первой половины бочки по длине произво дяТ с бесступенчатым увеличением массовой скорости подачи легирующих а переплав второй половины с бесступенчатым уменьшением массовой скорости подачи, при этом массовую 9 скорость подачи при выплавке первой половины бочки определяют по формуле: V VQ+ K.Z, а массовую скорость при выплавке второй половины по формуле:тг - V К- 7 Ml Чтох где Vj - массовая скорость подачи легирующих при выплавке первой половины бочки, г/с; Vfi - массовая скорость подачи легирующих при выплавке второй половины бочки, г/с, Z длина половины бочки, см; - линейный коэффициент массовой скорости подачи легирующих; VQ.- начальная массовая скорость подачи легирую1цих, г/с; IrnuX максимальная массовая скорость подачи легирующих при выплавке первой половины бочки, г/с. Линейный коэффициент массовой скорости подачи легирующих принимается согласно опытных данных в пределах К 0,1-0,2. Массовая скорость - это масса легирующих, которая вводится в процессе переплава в единицу времени. Целесообразно в данном случае принять ее в г/мин. ЭлектроЕУяаковый переплав осуществляют по обычной технологии. Отсчет пути переплава ведут в два этапа: .л зеркала поддона (начало плавки) до середины бочки и от середины бочки до ее верхнего торца. При этом эмпирически выведено, что результат величины массовой скорости выразится в г/с. Начальную массовую скорость целесообразно принять равной О, так как крайние торцы бочки валка практически не работают. Но V- может быть и не равно 0. Сущность способа от этого не изменится. iloAaLLV легирующих материалов осуществляют с подачей легирующих материалов от ц О г/с до V-J-1, 1 Ог/с при наплэвлении первой половины бочки валка иуменьшёнием скорости подачи легирующих при наплавлении второй половины бочки от Ч Ю г/сдоХ( г/с. В1.--|Полнена серия плавок, при которых измеряют значения линейного коэффициента массовой скорости и принимают равным Q,05i 0,1; 0,15; 0,2; 0,25. В таблице приведен химический анализ заготовок бандажей валков, произведенный по длине.

К 0,05 0,96 0,98

0,95 0,95

1,31 изо 1,30 1,32

К 0,1 1,00 1,02 1,02 1,05 1,08 1,12 1,8 1,50 . 1,62 . 2,0 2,27 2,33

0,98 1,00 0,99 0,99 0,98 0,97 1, 1,39 1,35 1,33 1,33 1,31 1,13 1,05 1,02 1,02 2,27 1,8 1,б7 1,60

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок прокатного стана | 1980 |

|

SU992106A1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| Сталь | 1978 |

|

SU824680A1 |

| Способ производства прокатных валков из белого чугуна | 1983 |

|

SU1139760A1 |

| ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2173228C1 |

| Бандаж прокатного валка | 1979 |

|

SU845902A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПЕРЕМЕННОГО СЕЧЕНИЯ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1992 |

|

RU2048553C1 |

| Прокатный двухслойный валок и чугун для его рабочего слоя | 1988 |

|

SU1653875A1 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК РОЛИКОВ МНЛЗ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2002 |

|

RU2228961C2 |

К 0,15 С 1,00 1,02 1,02 1,15 Сг 1,59 1,62 1,95 2,32 К 0,-2

1,02 1,05 1,13 1,21 1,52 1,79 2,71 3,08

К 0,25

1,02 1,03 1,08 1,26 1,58 2,03 3,02 3,33

; Оптимальный линейный коэффициент массовой скорости подачи легирующих элементов, определенный в результате опытных данных, составляет 0,1-0,2. При значениях коэффициента К ниже 0,1 наблюдается незначительное изменение содержания легирующих элементов С|и С, которое практически не оказывает влияния на изменение твердости металла, а также не дости1,231,251,241,201,151,

3,25З,,273,102,781,81

1,281,35 1,301,231,101,05

3,573,713,593,353,072,1

гается необходимый градиент содержания легирующих.

При значениях коэффициента К выше 0,2 степень легирования средней , части бочки валка превышает допустимый градиент содержания легирующих элементов и возрастает по сравнению с торцовыми частями выше допустимоп размера, т.е. износостойкость его средней части по длине бочки будет 1,13 1,18 1,19 1,15 1,09 1,05 2,70 2,78 2,73 2, 2,02 1.69

510101

сильно отличаться от износостойкое- ч ти торцовых частей.

В процессе работы износ валков, выплавляемых с коэффициентом К меньше 0,1 и больше 0,2, в средней и торцо- $ вых частях будет значительно различаться, что вызывает нарушение калибровки валков и необходимость их дополнительной переточки.

Таким образом, данный способ из- готовления прокатного валка позволяет получить бочку с монотонным увеличением износостойкости от торцов к середине, использовать валок до износа бочки до уровня цапф (с перио- 15 дическими переточ ами , т.е. увели49«

чить долговечность и снизить расход валков, увеличить производительность прокатных станов за счет уменьшения количества перевалок.

Экономический эффект от использования изобретения на стане 5000 достигается за счет экономии прокатных валков на 25. за счет сокращения числа валков по причине повышения стойкости бандажей в 2 раза. Кроме того, за счет повышения стойкости бандажей увеличится производительность в 1,5 Z, а за счет плавного изменения износостойкости прокатного валка качество прокатной продукции увеличится на 5 .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Опорный валок для прокатных станов | 1961 |

|

SU151976A1 |

| В, 21 В 27/02, 19б1 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Австрии № , кл | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1983-04-07—Публикация

1980-12-01—Подача