1

Изобретение относится к производству сварных труб и может быть наибо лее эффективно использовано при наст ройке калибровочно-редукционных стан ков трубоэлектросварочных агрегатов (ТЭСА).

Целью изобретения является повышение точности настройки, обеспечение надежности и ее стабильности.

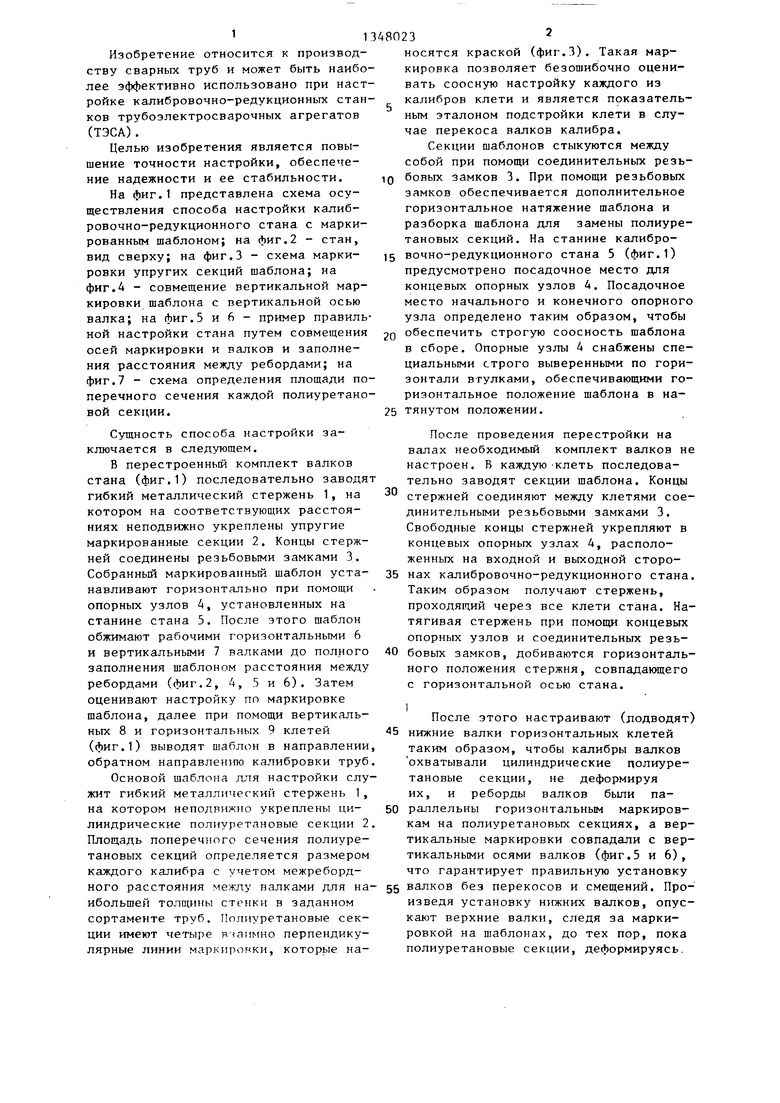

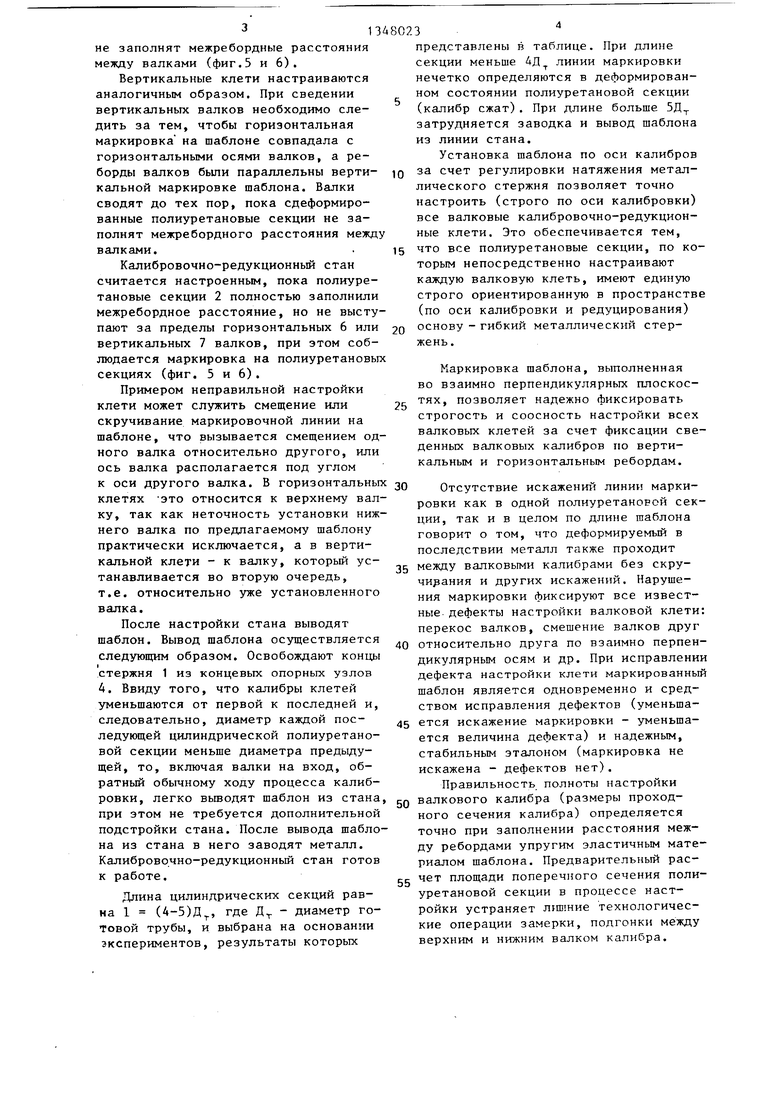

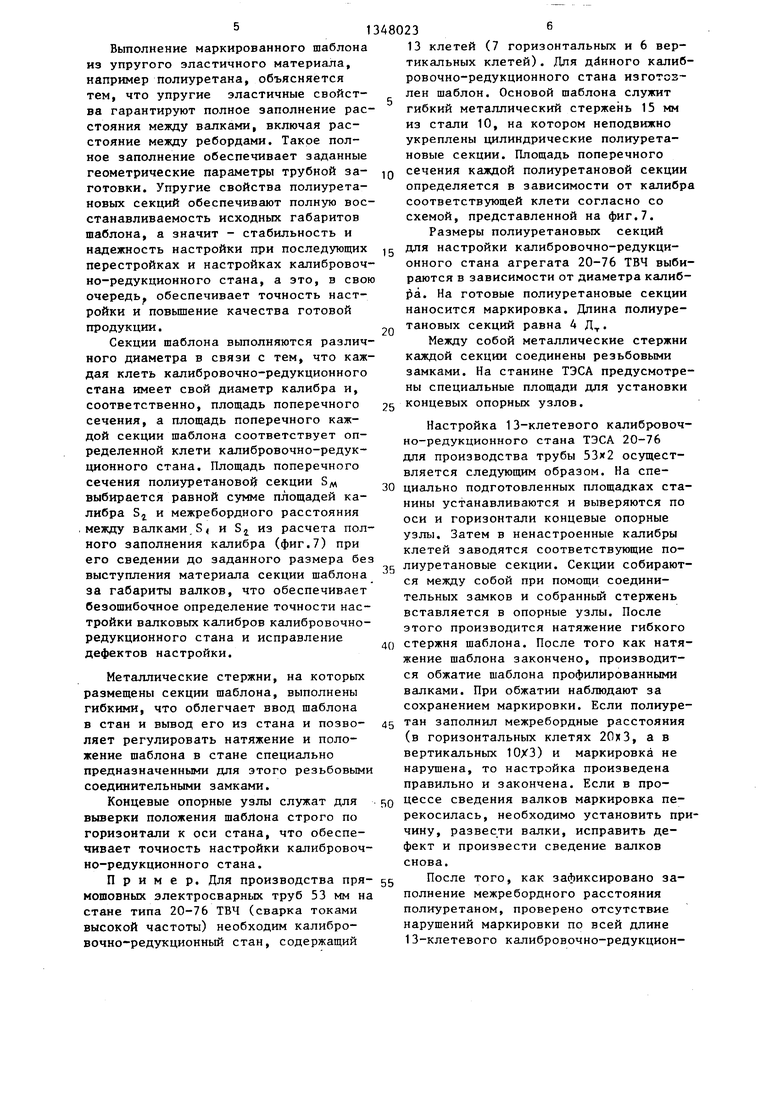

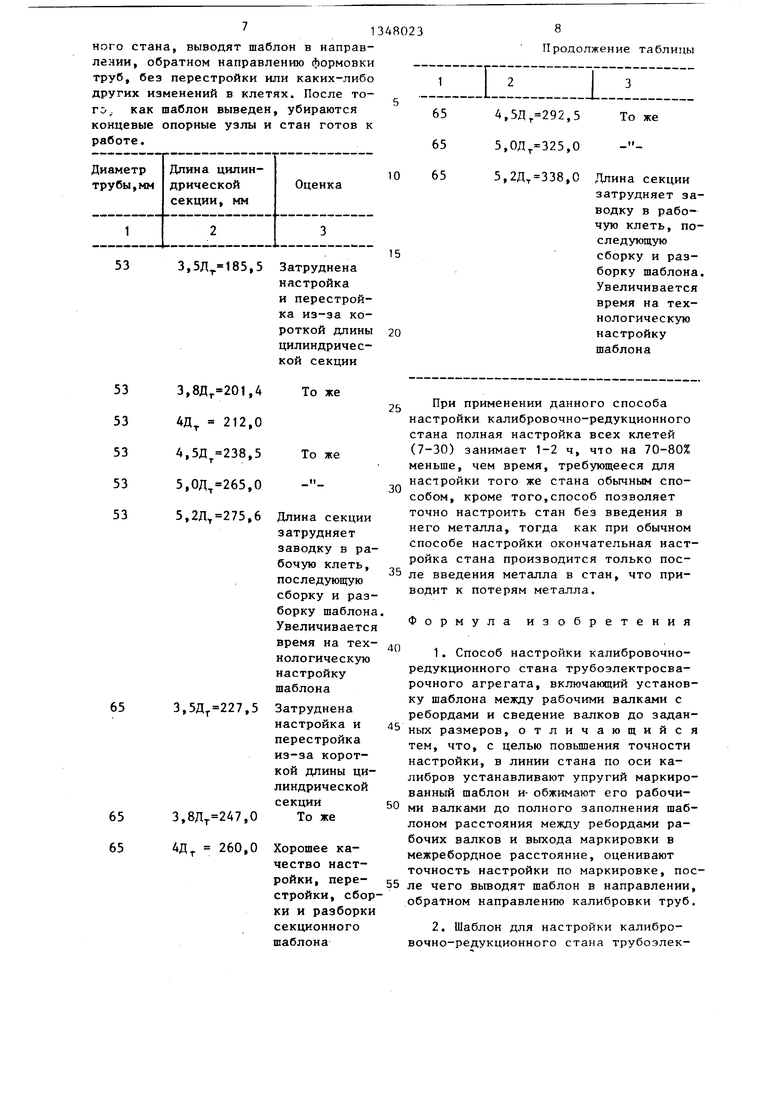

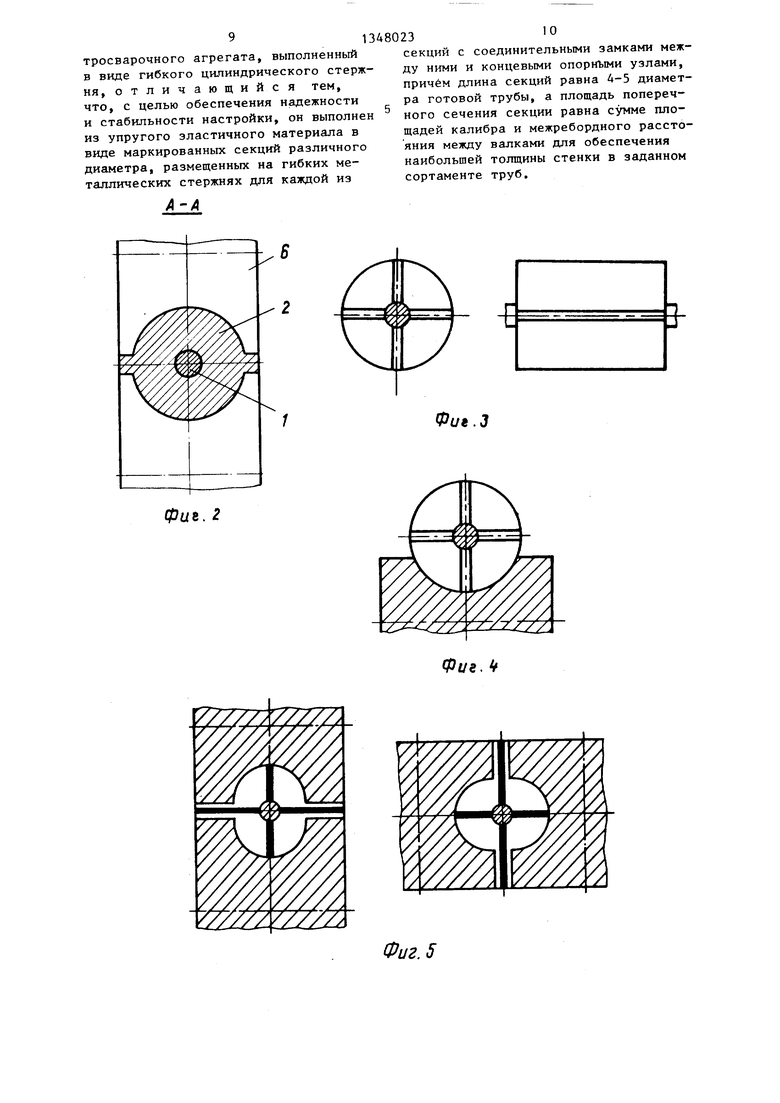

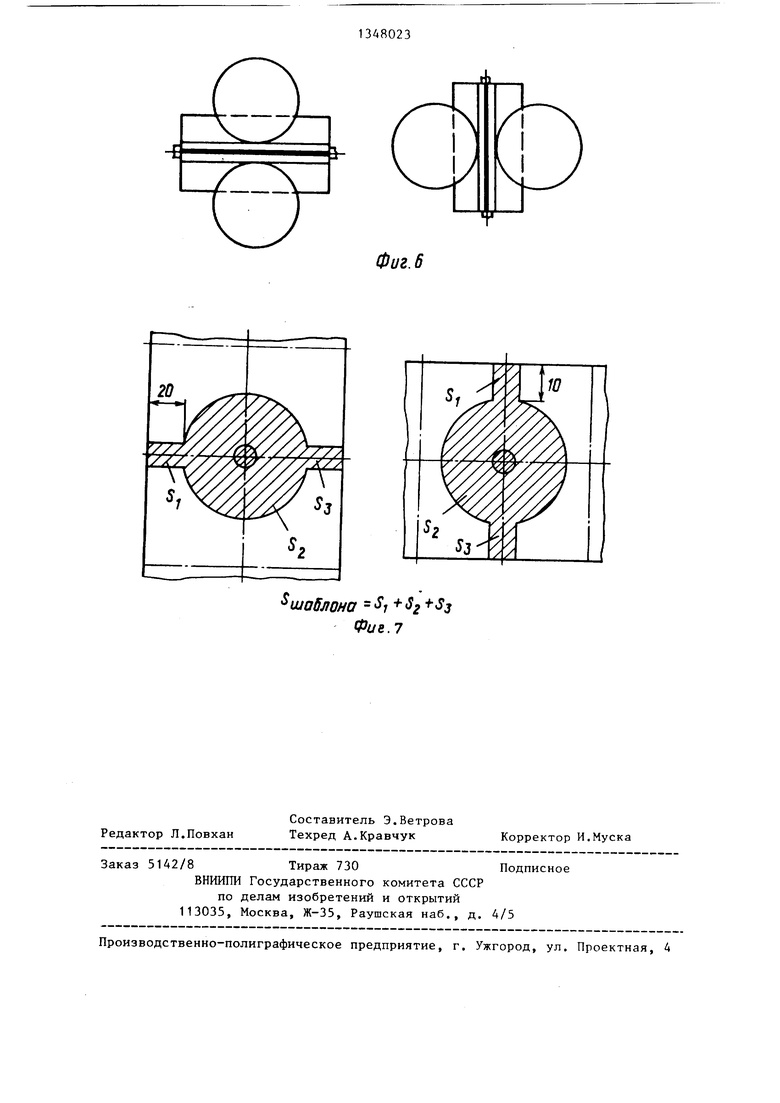

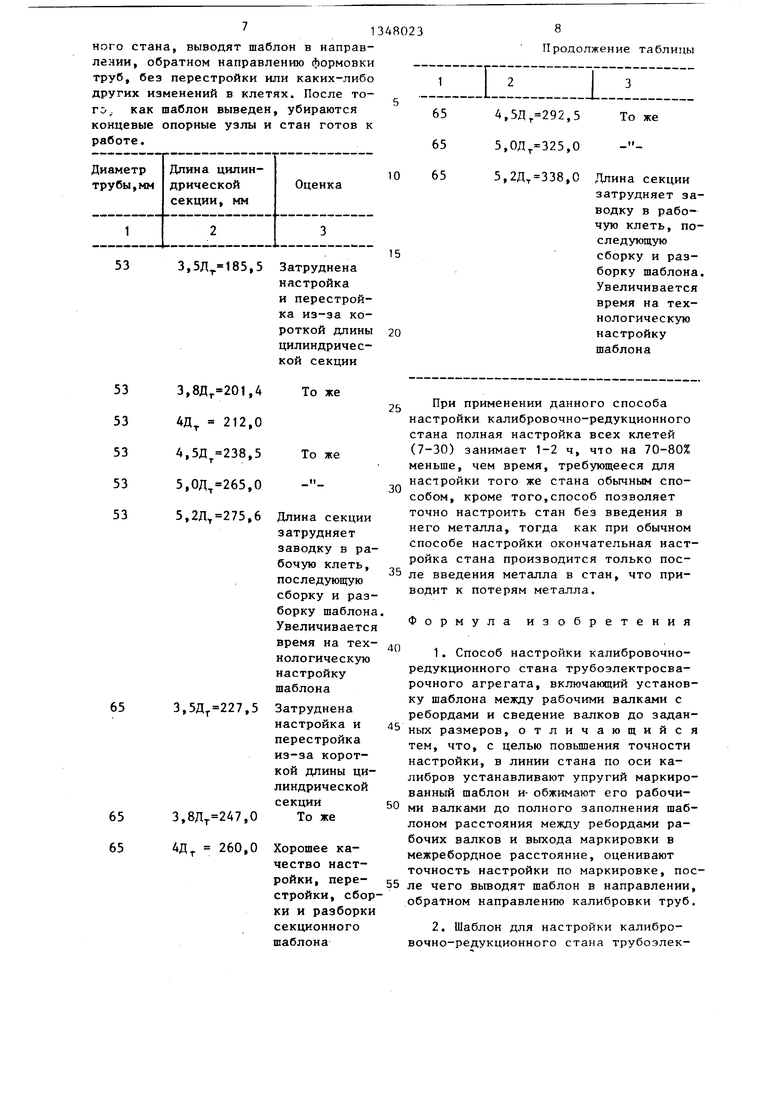

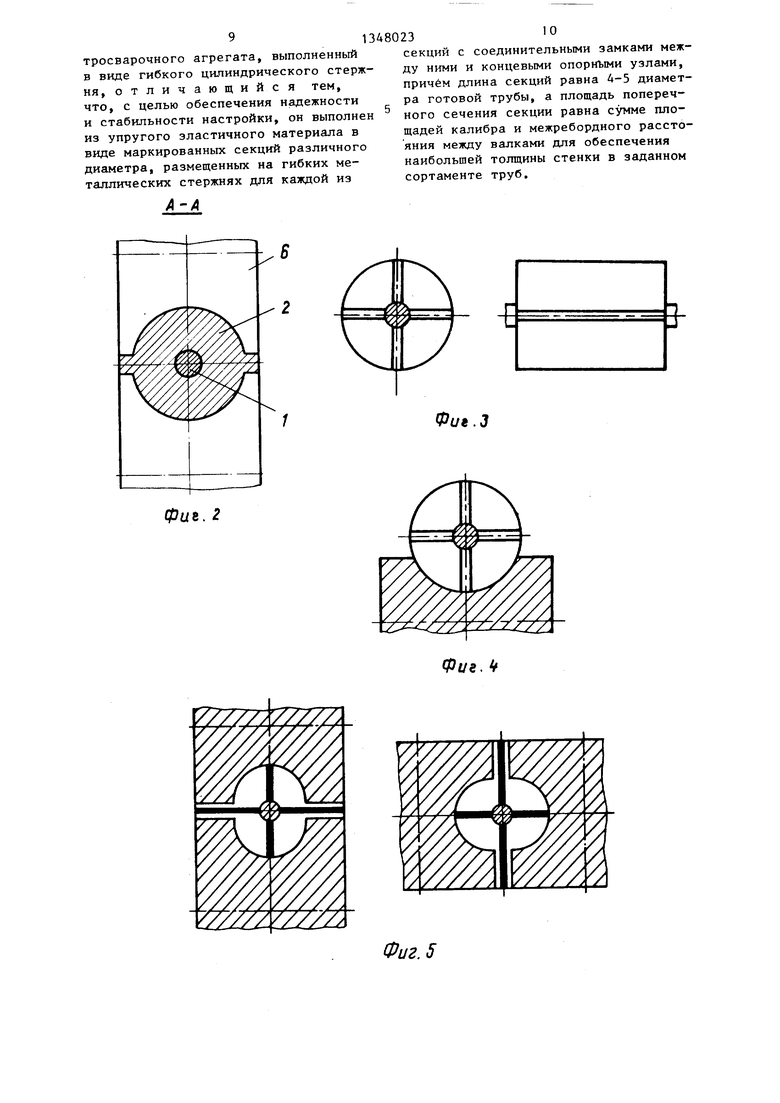

На фиг.1 представлена схема осуществления способа настройки калиб- ровочно-редукционного стана с маркированным шаблоном; на фиг,2 - стан, вид сверху; на фиг.З - схема маркировки упругих секций шаблона; на фиг.4 - совмещение вертикальной маркировки шаблона с вертикальной осью валка; на фиг.З и 6 - пример правиль ной настройки стана путем совмещения осей маркировки и валков и заполнения расстояния между ребордами; на фиг.7 - схема определения площади по перечного сечения каждой полиуретано вой секции.

Сущность способа настройки заключается в следующем.

В перестроенный комплект валков стана (фиг.1) последовательно заводя гибкий металлический стержень 1, на котором на соответствующих расстояниях неподвижно укреплены упругие маркированные секции 2. Концы стержней соединены резьбовыми замками 3. Собранный маркированный шаблон устанавливают горизонтально при помощи опорных узлов 4, установленных на станине стана 5. После этого шаблон обжимают рабочими горизонтальными 6 и вертикальными 7 валками до полного заполнения шаблоном расстояния между ребордами (фиг.2, 4, 5 и 6). Затем оценивают настройку по маркировке шаблона, далее при помощи вертикальных 8 и горизонтальных 9 клетей (фиг.1) выводят шаблон в направлении обратном направлен) калибровки труб

Основой шаблона для настройки служит гибкий металлический стержень 1, на котором неподвижно укреплены цилиндрические полиуретановые секции 2 Площадь попереч}юго сечения полиуре- тановых секций определяется размером каждого калибра с учетом межреборд- ного расстояния между палками для наибольшей толщины стенки в заданном сортаменте труб. Полиуретановые секции имеют четыре вчаимно перпендикулярные линии маркировки, которые на48023

носятся краской (фиг.З). Такая маркировка позволяет безошибочно оценивать соосную настройку каждого из калибров клети и является показательным эталоном подстройки клети в случае перекоса валков калибра.

Секции шаблонов стыкуются между собой при помощи соединительных резь10 бовьгх замков 3. При помощи резьбовых замков обеспечивается дополнительное горизонтальное натяжение шаблона и разборка шаблона для замены полиуре- тановых секций. На станине калибро)5 вочно-редукционного стана 5 (фиг.1) предусмотрено посадочное место для концевых опорных узлов 4. Посадочное место начального и конечного опорного узла определено таким образом, чтобы

2Q обеспечить строгую соосность шаблона в сборе. Опорные узлы 4 снабжены специальными строго выверенными по горизонтали втулками, обеспечивающими горизонтальное положение шаблона в на25 тянутом положении.

0

После проведения перестройки на валах необходимый комплект валков не настроен. В каждую-клеть последовательно заводят секции шаблона. Концы стержней соединяют между клетями соединительными резьбовыми замками 3. Свободные концы стержней укрепляют в концевых опорных узлах 4, расположенных на входной и выходной сторо5 нах калибровочно-редукционного стана. Таким образом получают стержень, проходящий через все клети стана. Натягивая стержень при помощи концевых опорных узлов и соединительных резь0 бовьгх замков, добиваются горизонтального положения стержня, совпадающего с горизонтальной осью стана.

I

После этого настраивают (лодводят)

5 нижние валки горизонтальных клетей таким образом, чтобы калибры валков охватывали цилиндрические цолиуре- тановые секции, не деформируя их, и реборды валков были па0 раллельны горизонтальным маркировкам на полиуретановых секциях, а вертикальные маркировки совпадали с вертикальными осями валков (фиг.З и 6), что гарантирует правильную установку

5 валков без перекосов и смещений. Произведя установку нижних валков, опускают верхние валки, следя за маркировкой на шаблонах, до тех пор, пока полиуретановые секции, деформируясь.

не заполнят межребордные расстояния между валками (фиг.5 и 6).

Вертикальные клети настраиваются аналогичным образом. При сведении вертикальных валков необходимо следить за тем, чтобы горизонтальная маркировка на шаблоне совпадала с горизонтальными осями валков, а реборды валков были параллельны верти- кальной маркировке шаблона. Валки сводят до тех пор, пока сдеформиро- ванные полиуретановые секции не заполнят межребордного расстояния между валками..

Калибровочно-редукционный стан считается настроенным, пока полиуретановые секции 2 полностью заполнили межребордное расстояние, но не выступают за пределы горизонтальных 6 или вертикальных 7 валков, при этом соблюдается маркировка на полиуретановьгх секциях (фиг. 5 и 6).

Примером неправильной настройки клети может служить смещение или скручивание маркировочной линии на шаблоне, что вызывается смещением одного валка относительно другого, или ось валка располагается под углом к оси другого валка. В горизонтальных клетях -это относится к верхнему вал

ку, так как неточность установки нижнего валка по предлагаемому шаблону практически исключается, а в вертикальной клети - к валку, который устанавливается во вторую очередь, т.е. относительно уже установленного валка.

После настройки стана выводят шаблон. Вывод шаблона осуществляется

следующим образом. Освобождают концы I

стержня 1 из концевых опорных узлов А. Ввиду того, что калибры клетей уменьшаются от первой к последней и, следовательно, диаметр каждой последующей цилиндрической полиуретановой секции меньше диаметра предыдущей, то, включая валки на вход, обратный обычному ходу процесса калибровки, легко вьшодят шаблон из стана при этом не требуется дополнительной подстройки стана. После вывода шаблона из стана в него заводят металл. Калибровочно-редукционный стан готов к работе.

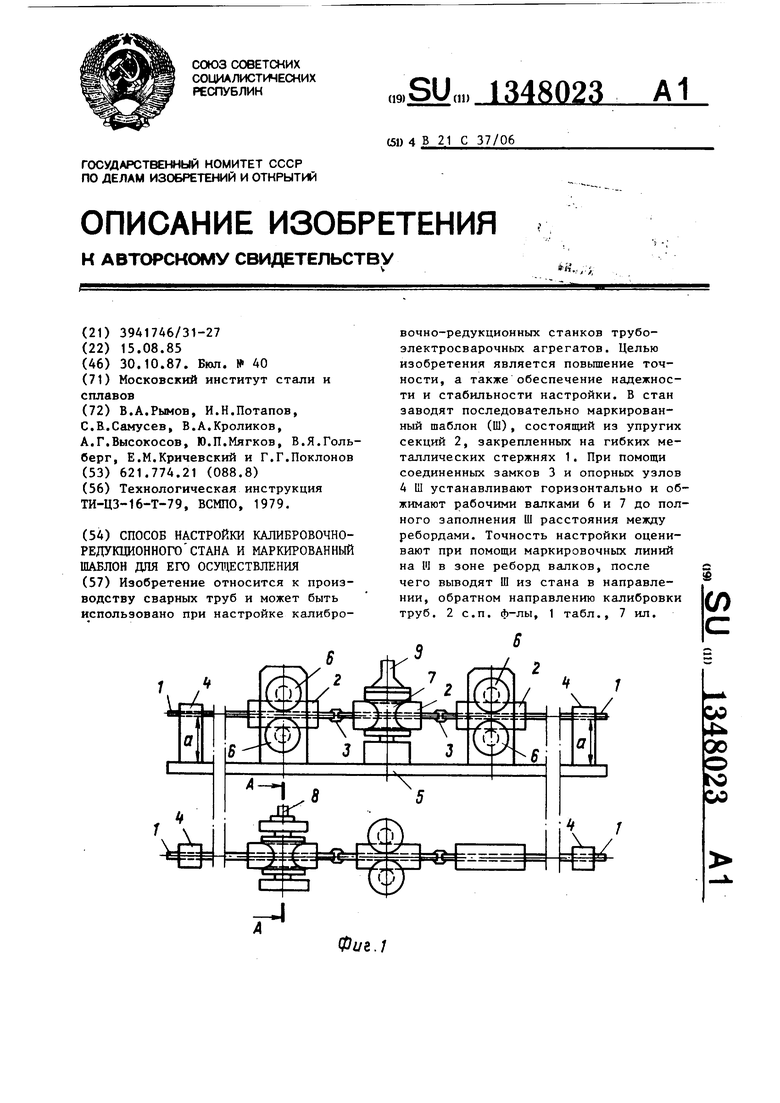

Длина цилиндрических секций равна 1 (4-5)Д, где Д - диаметр готовой трубы, и выбрана на основании экспериментов, результаты которых

представлены в таблице. При длине секции меньше 4Д линии маркировки нечетко определяются в деформированном состоянии полиуретановой секции (калибр сжат). При длине больше 5Д затрудняется заводка и вывод шаблона из линии стана.

Установка шаблона по оси калибров за счет регулировки натяжения металлического стержня позволяет точно настроить (строго по оси калибровки) все валковые калибровочно-редукцион- ные клети. Это обеспечивается тем, что все полиуретановые секции, по которым непосредственно настраивают каждую валковую клеть, имеют единую строго ориентированную в пространстве (по оси калибровки и редуцирования) основу - гибкий металлический стержень.

Маркировка шаблона, выполненная во взаимно перпендикулярных плоскос- тях, позволяет надежно фиксировать строгость и соосность настройки всех валковых клетей за счет фиксации сведенных валковых калибров по вертикальным и горизонтальным ребордам.

Отсутствие искажений линии маркировки как в одной полиуретановой секции, так и в целом по длине шаблона говорит о том, что деформируемый в последствии металл также проходит

между валковыми калибрами без скру- чирания и других искажений. Нарушения маркировки фиксируют все известные дефекты настройки валковой клети: перекос валков, смешение валков друг относительно друга по взаимно перпендикулярным осям и др. При исправлении дефекта настройки клети маркированный шаблон является одновременно и средством исправления дефектов (уменьшается искажение маркировки - уменьшается величина дефекта) и надежным, стабильным эталоном (маркировка не искажена - дефектов нет).

Правильность полноты настройки валкового калибра (размеры проходного сечения калибра) определяется точно при заполнении расстояния между ребордами упругим эластичным материалом шаблона. Предварительный расчет площади поперечного сечения полиуретановой секции в процессе настройки устраняет лгшгние технологические операции замерки, подгонки между верхним и нижним валком калибра.

Выполнение маркированного шаблона из упругого эластичного материала, например полиуретана, объясняется тем, что упругие эластичные свойства гарантируют полное заполнение расстояния между валками, включая расстояние между ребордами. Такое полное заполнение обеспечивает заданные геометрические параметры трубной заготовки. Упругие свойства полиурета- новых секций обеспечивают полную восстанавливаемость исходных габаритов шаблона, а значит - стабильность и надежность настройки при последующих перестройках и настройках калибровоч но-редукционного стана, а это, в сво очередь обеспечивает точность настройки и повышение качества готовой продукции.

Секции шаблона выполняются различного диаметра в связи с тем, что каждая клеть калибровочно-редукционного стана имеет свой диаметр калибра и, соответственно, площадь поперечного сечения, а площадь поперечного каждой секции шаблона соответствует определенной клети калибровочно-редук- щюнного стана. Площадь поперечного сечения полиуретановой секции Sд выбирается равной сумме площадей калибра Sj и межребордного расстояния между валками S и S из расчета полного заполнения калибра (фиг.7) при его сведении до заданного размера бе выступления материала секции шаблона за габариты валков, что обеспечивает безошибочное определение точности настройки валковых калибров калибровочно- редукционного стана и исправление дефектов настройки.

Металлические стержни, на которых размещены секции шаблона, выполнены гибкими, что облегчает ввод шаблона в стан и вывод его из стана и позволяет регулировать натяжение и положение шаблона в стане специально предназначенными для этого резьбовыми соединительными замками.

Концевые опорные узлы служат для выверки положения шаблона строго по горизонтали к оси стана, что обеспечивает точность настройки калибровочно-редукционного стана.

Пример. Для производства пря- мошовных электросварных труб 53 мм на стане типа 20-76 ТВЧ (сварка токами высокой частоты) необходим калибро- вочно-редукционный стан, содержащий

0

0

5

5

13 клетей (7 горизонтальных и 6 вертикальных клетей). Для данного калибровочно-редукционного стана изготовлен шаблон. Основой шаблона служит гибкий металлический стержень 15 мм из стали 10, на котором неподвижно укреплены цилиндрические полиурета- новые секции. Площадь поперечного сечения каждой полиуретановой секции определяется в зависимости от калибра соответствующей клети согласно со схемой, представленной на фиг.7.

Размеры полиуретановых секций g для настройки калибровочно-редукционного стана агрегата 20-76 ТВЧ выбираются в зависимости от диаметра калибра. На готовые полиуретановые секции наносится маркировка. Длина полиуретановых секций равна 4 Д.

Между собой металлические стержни каждой секции соединены резьбовыми замками. На станине ТЭСА предусмотрены специальные площади для установки 5 концевых опорных узлов.

Настройка 13-клетевого калибровочно-редукционного стана ТЭСА 20-76 для производства трубы 53x2 осуществляется следующим образом. На спе0 циально подготовленных площадках станины устанавливаются и выверяются по оси и горизонтали концевые опорные узлы. Затем в ненастроенные калибры клетей заводятся соответствующие по5 лиуретановые секции. Секции собираются между собой при помощи соединительных замков и собранный стержень вставляется в опорные узлы. После этого производится натяжение гибкого

0 стержня шаблона. После того как натяжение шаблона закончено, производится обжатие шаблона профилированны1«ги валками. При обжатии наблюдают за сохранением маркировки. Если полиуретан заполнил межребордные расстояния (в горизонтальных клетях 20x3, а в вертикальных 10X3) и маркировка не нарушена, то настройка произведена правильно и закончена. Если в процессе сведения валков маркировка перекосилась, необходимо установить причину, развести валки, исправить дефект и произвести сведение валков снова.

После того, как зафиксировано заполнение межребордного расстояния полиуретаном, проверено отсутствие нарушений маркировки по всей длине 13-клетевого калибровочно-редукцион-

О

ного стана, выводят шаблон в направлении, обратном направлению формовки труб, без перестройки или каких-либо других изменений в клетях. После того, как шаблон выведен, убираются концевые опорные узлы и стан готов к работе.

3 53 53 53 53

5

5 65

3,,4 4Д 212,0 4,,5 5,,0 5,,6

3,,5

3,,0 4Д 260,0

настройка и перестройка из-за короткой длины цилиндрической секции

То же

То же

Длина секции затрудняет заводку в рабочую клеть, последующую сборку и разборку шаблона. Увеличивается время на технологическуюнастройку шаблона

Затруднена настройка и перестройка из-за короткой длины цилиндрическойсекции То же

Хорошее качество настройки, перестройки, сборки и разборки секционного шаблона

Продолжение таблицы

затрудняет заводку в рабочую клеть, последующуюсборку и разборку шаблона. Увеличивается время на технологическуюнастройку шаблона

При применении данного способа настройки калибровочно-редукционного стана полная настройка всех клетей (7-30) занимает 1-2 ч, что на 70-801 меньше, чем время, требующееся для настройки того же стана обычным способом, кроме того,способ позволяет точно настроить стан без введения в него металла, тогда как при обычном способе настройки окончательная настройка стана производится только после введения металла в стан, что приводит к потерям металла.

Формула изобретения

1. Способ настройки калибровочно- редукционного стана трубоэлектросва- рочного агрегата, включающий установку шаблона между рабочими валками с ребордами и сведение валков до заданных размеров, отличающийся тем, что, с целью повьш ения точности настройки, в линии стана по оси каибров устанавливают упругий маркированный шаблон и- обжимают его рабочими валками до полного заполнения шабоном расстояния между ребордами рабочих валков и выхода маркировки в ежребордное расстояние, оценивают точность настройки по маркировке, посе чего выводят шаблон в направлении, братном направлению калибровки труб.

2. Шаблон для настройки калибровочно-редукционного стана трубоэлектросварочного агрегата, выполненный в виде гибкого цилиндрического стержня, отличающийся тем, что, с целью обеспечения надежности и стабильности настройки, он выполнен из упругого эластичного материала в виде маркированных секций различного диаметра, размещенных на гибких металлических стержнях для каждой из

-/}

секций с соединительными замками между ними и концевыми опорными узлами, причём длина секций равна 4-5 диаметра готовой трубы, а площадь поперечного сечения секции равна сумме площадей калибра и межребордного расстояния между валками для обеспечения наибольшей толщины стенки в заданном сортаменте труб.

Фиг. 2

Фи.З

Фиг.

Фиг. 5

Фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики и настройки валков в клетях трубосварочных агрегатов | 1990 |

|

SU1745390A1 |

| Валковый калибр трубоформовочного стана | 1987 |

|

SU1503925A1 |

| Способ настройки редукционного стана | 1981 |

|

SU952395A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| СПОСОБ НАСТРОЙКИ ВАЛКОВОГО АГРЕГАТА | 1990 |

|

RU2028844C1 |

| СПОСОБ И ПРОКАТНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ, ПРУТКОВ ИЛИ БЕСШОВНЫХ ТРУБ | 2003 |

|

RU2274503C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| СПОСОБ РАСТОЧКИ КАЛИБРОВ ВАЛКОВ ТРЕХВАЛКОВОЙ КЛЕТИ ПРОДОЛЬНОЙ ПРОКАТКИ | 2012 |

|

RU2504444C1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

Изобретение относится к производству сварных труб и может быть использовано при настройке калибровочно-редукционных станков трубо- электросварочных агрегатов. Целью изобретения является повьппение точности, а также обеспечение надежности и стабильности настройки. В стан заводят последовательно маркированный шаблон (Ш), состоящий из упругих секций 2, закрепленных на гибких металлических стержнях 1. При помощи соединенных замков 3 и опорных узлов 4 Ш устанавливают горизонтально и обжимают рабочими валками 6 и 7 до полного заполнения Ш расстояния между ребордами. Точность настройки оценивают при помощи маркировочных линий на Ш в зоне реборд валков, после чего выводят Ш из стана в направлении, обратном направлению калибровки труб. 2 с.п. ф-лы, 1 табл., 7 ил. с (Л Фи.1

шаблона Фиг. 7

Редактор Л.Повхан

Составитель Э.Ветрова Техред А.Кравчук

Заказ 51А2/8Тираж 730Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

Корректор И.Муска

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-10-30—Публикация

1985-08-15—Подача