Изобретение относится к области изготовления сварных труб и кабельных оболочек и может быть использовано при диагностике работы валкового агрегата и выявления некачественной настройки его оборудования или отдельных узлов.

Цель изобретения-улучшение качества и увеличение выхода годных труб путем повышения точности и снижения времени на диагноз и настройку.

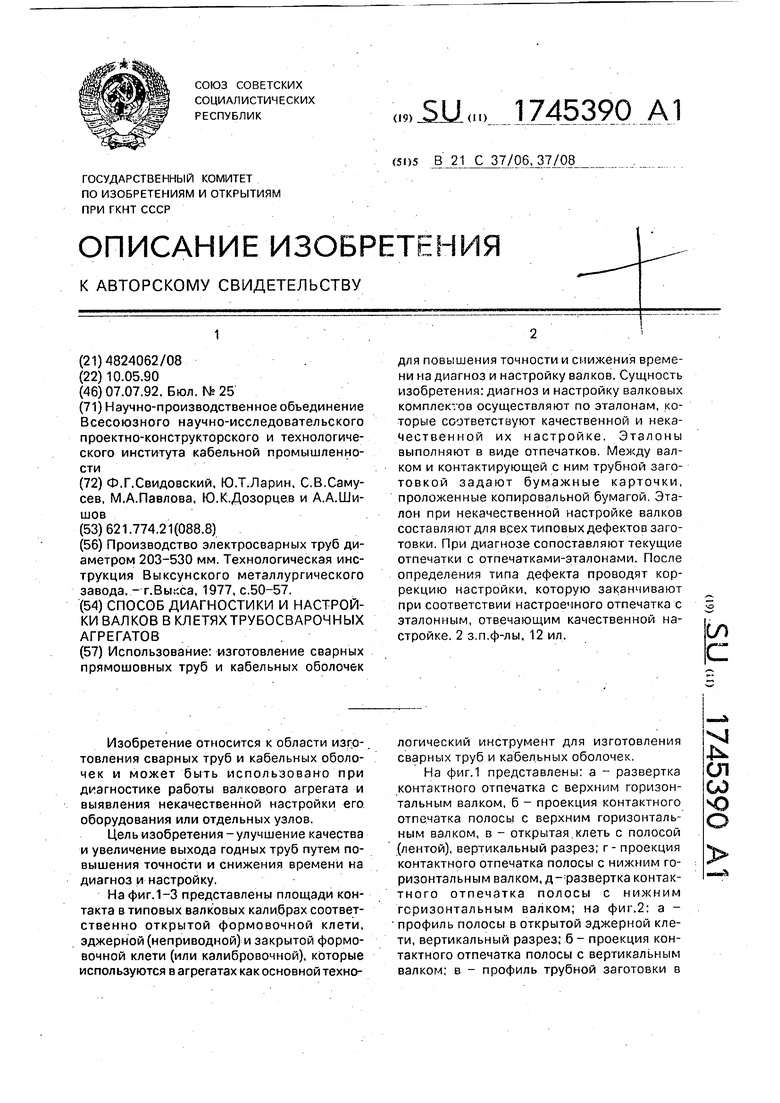

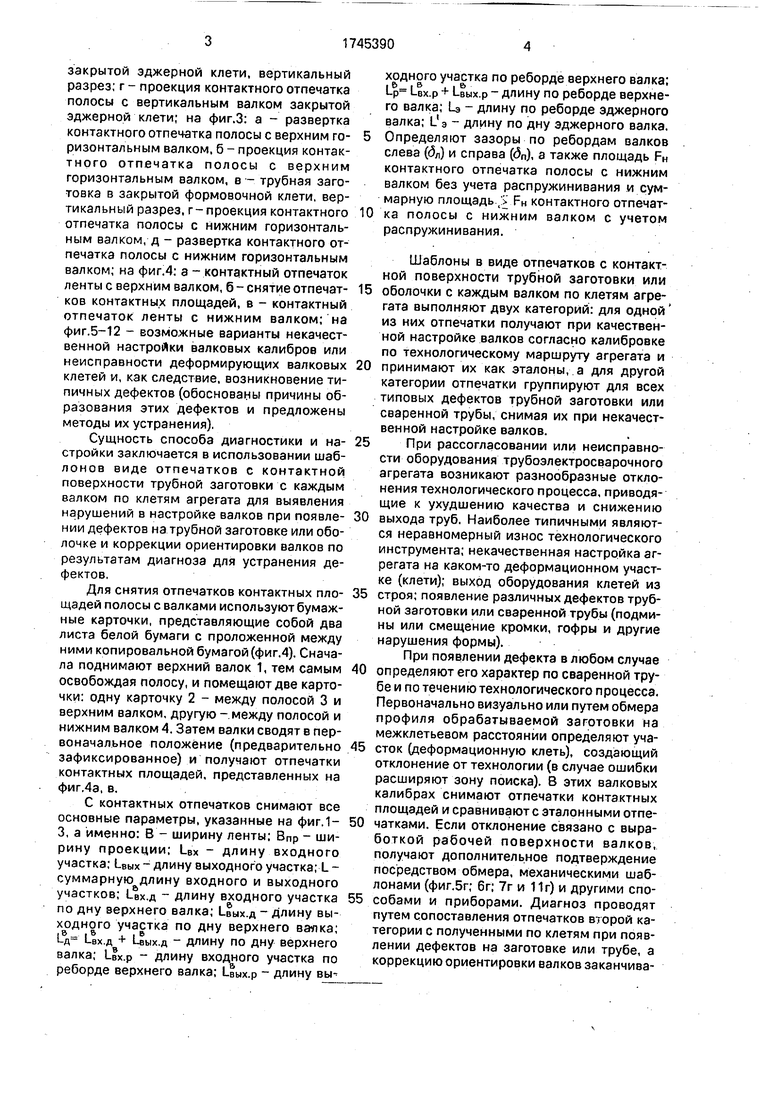

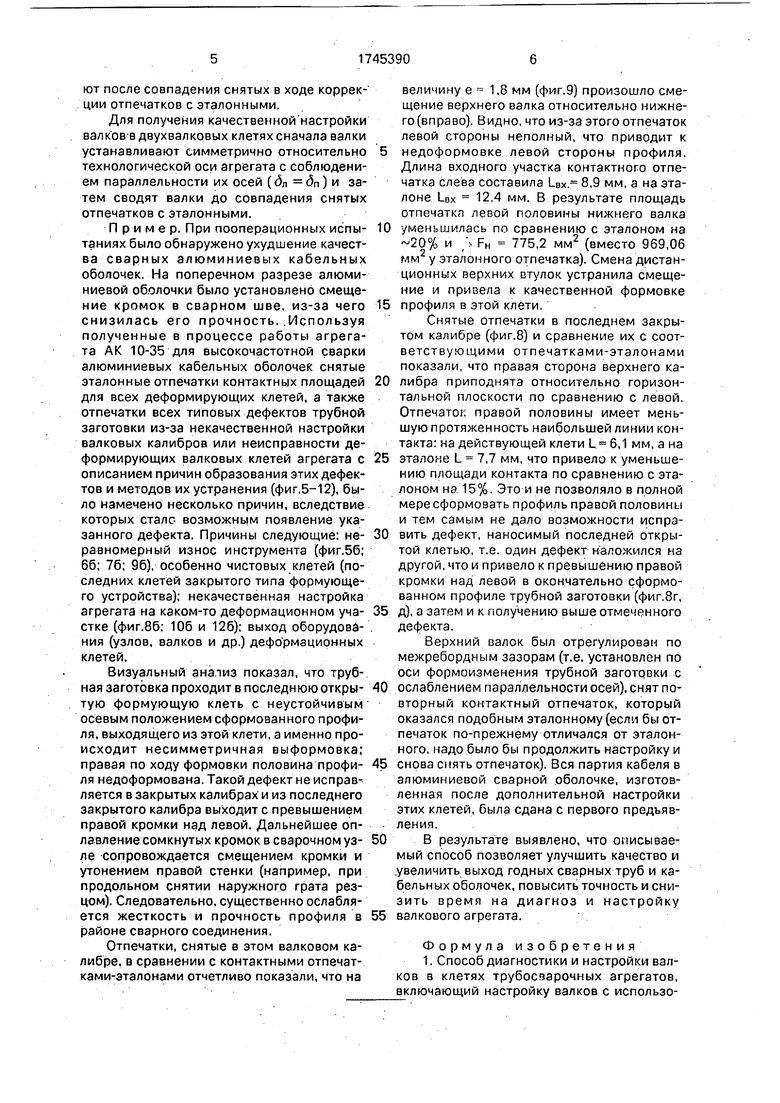

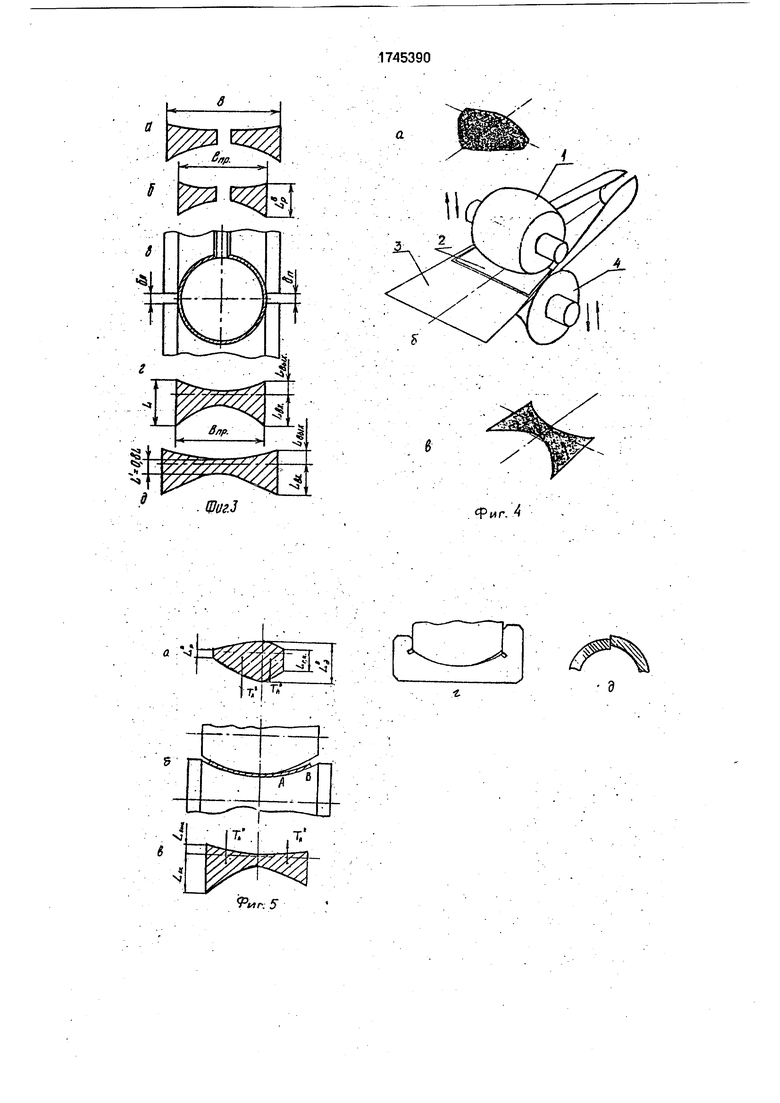

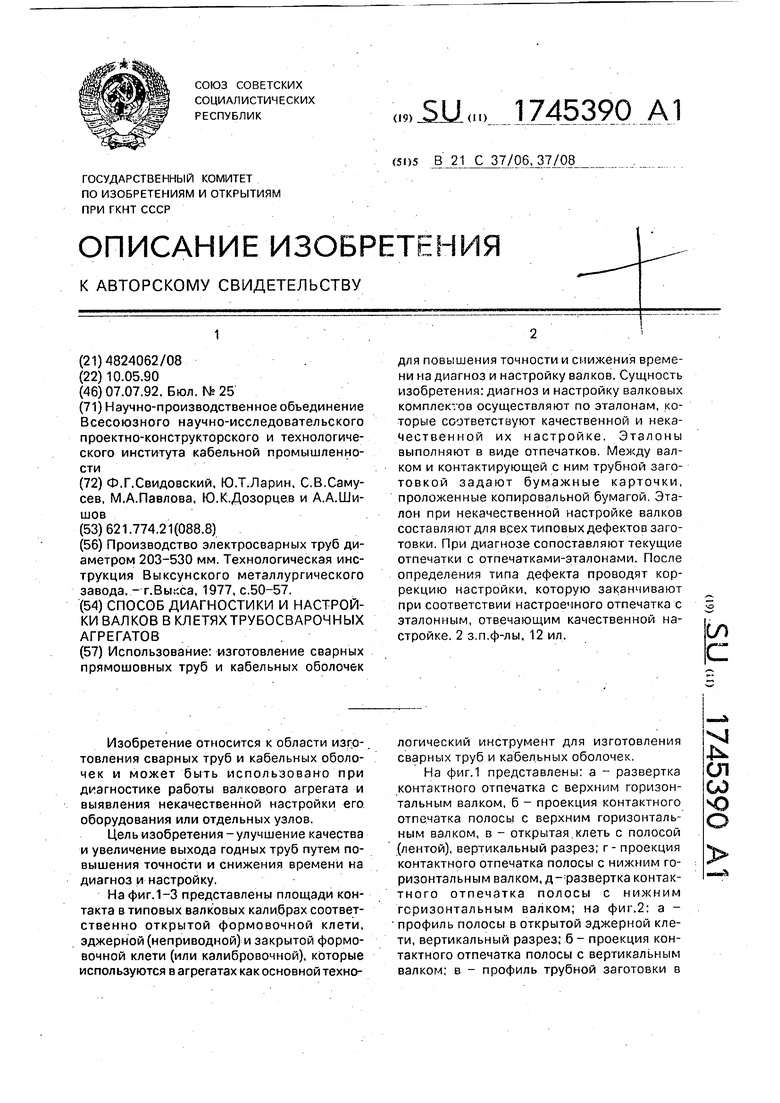

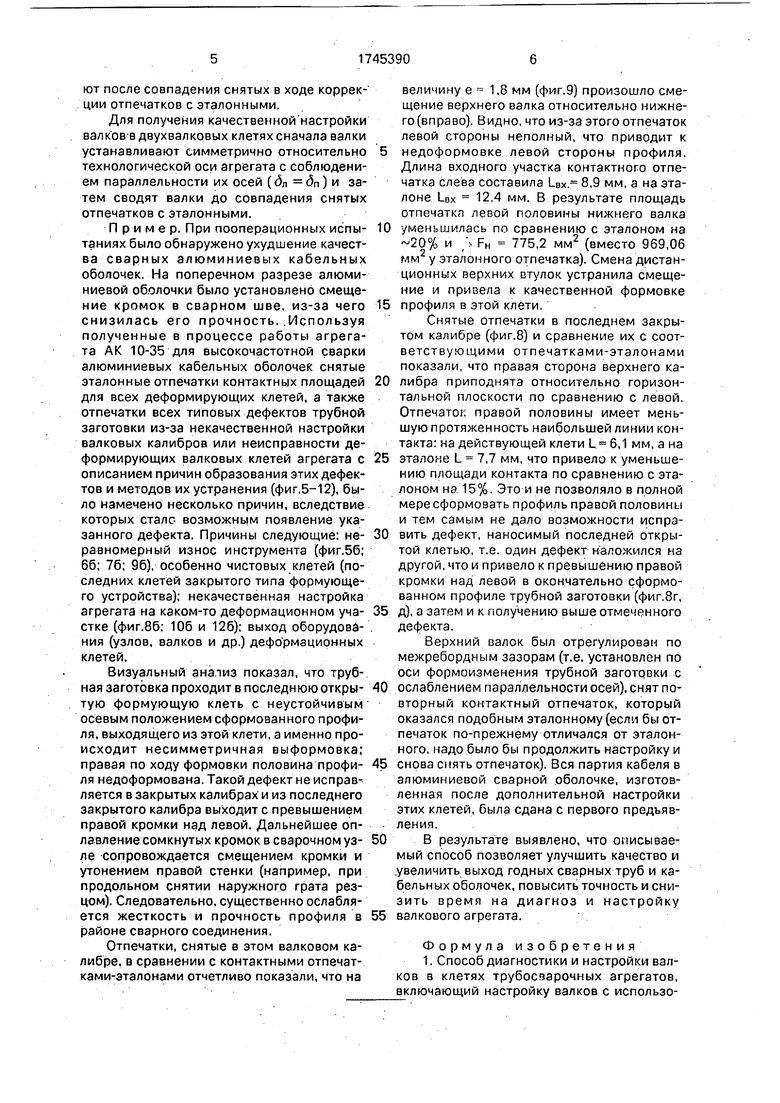

На фиг.1-3 представлены площади контакта в типовых валковых калибрах соответственно открытой формовочной клети, эджерной (неприводной) и закрытой формовочной клети (или калибровочной), которые используются в агрегатах как основной технологический инструмент для изготовления сварных труб и кабельных оболочек.

На фиг. 1 представлены: а - развертка контактного отпечатка с верхним горизонтальным валком, б - проекция контактного отпечатка полосы с верхним горизонтальным валком, в - открытая клеть с полосой (лентой), вертикальный разрез; г- проекция контактного отпечатка полосы с нижним горизонтальным валком, д- развертка контактного отпечатка полосы с нижним горизонтальным валком; на фиг.2: а - профиль полосы в открытой эджерной клети, вертикальный разрез; б- проекция контактного отпечатка полосы с вертикальным валком; в - профиль трубной заготовки в

х| сл

00

ю о

-s

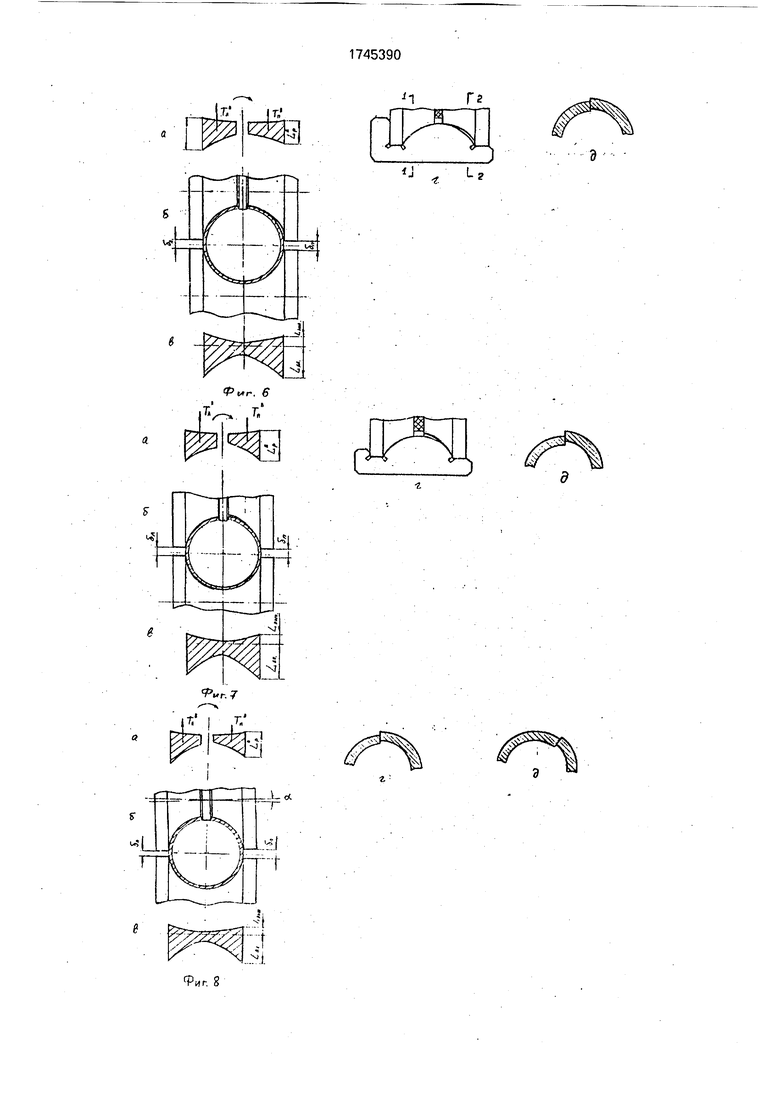

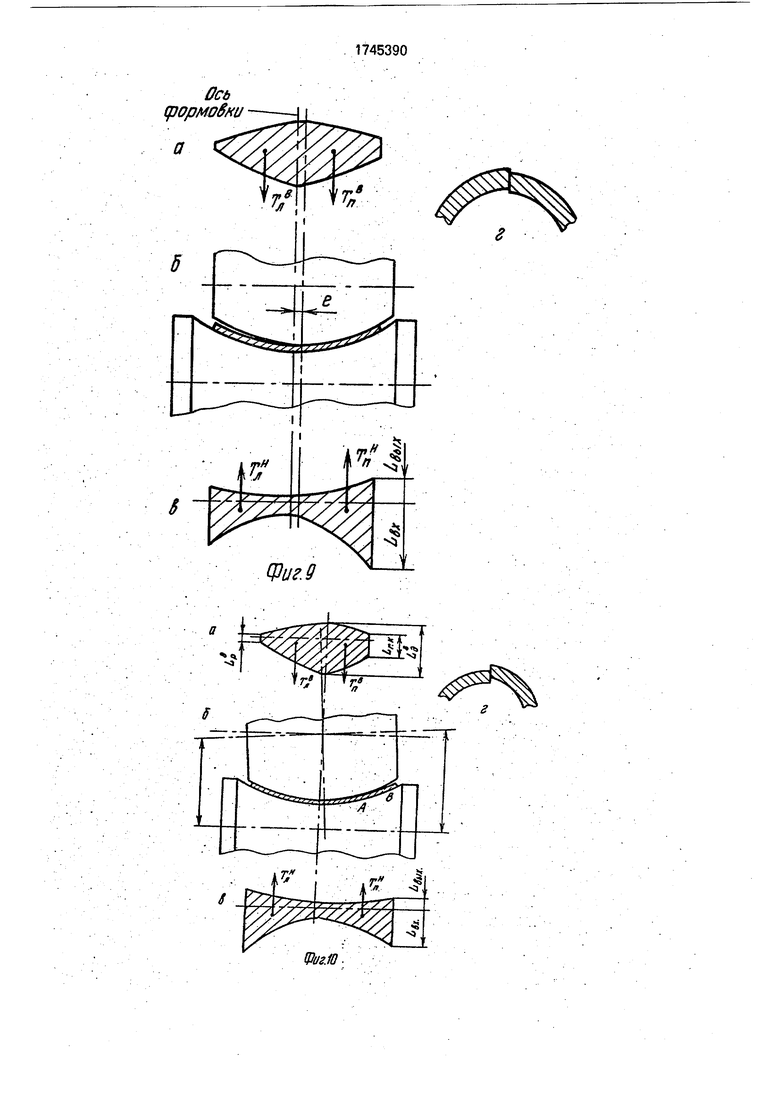

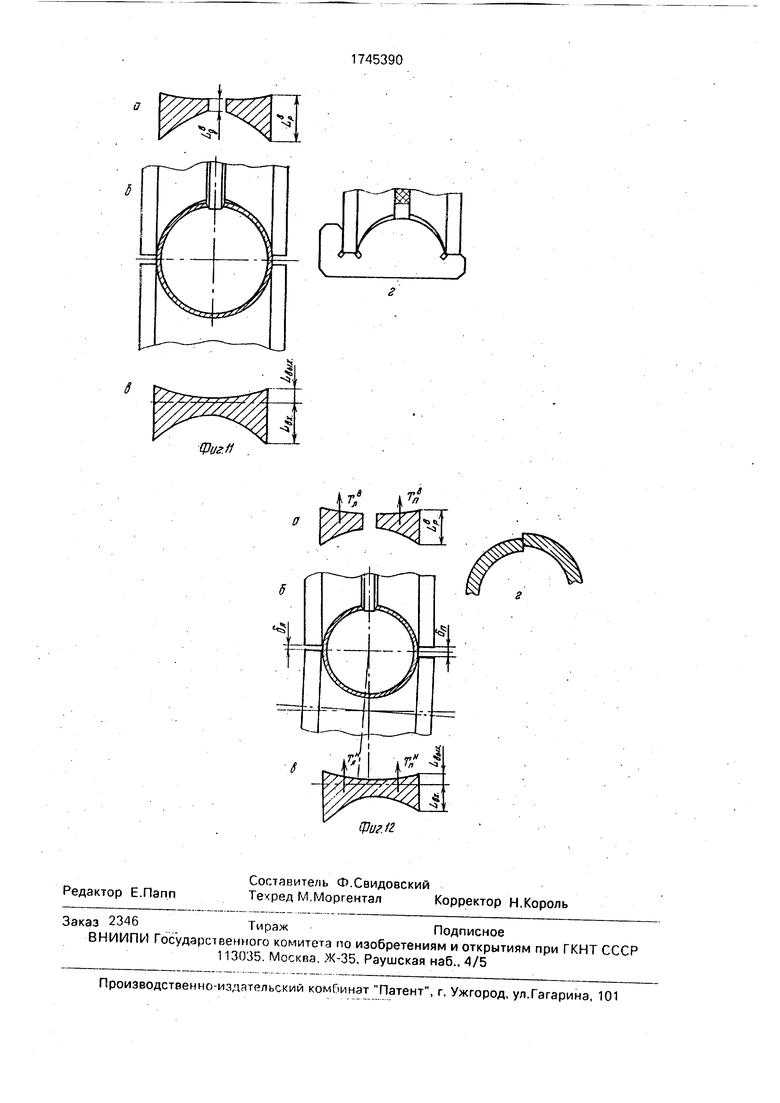

закрытой эджерной клети, вертикальный разрез; г - проекция контактного отпечатка полосы с вертикальным валком закрытой эджерной клети; на фиг.З: а - развертка контактного отпечатка полосы с верхним горизонтальным валком,б - проекция контактного отпечатка полосы с верхним горизонтальным валком, в - трубная заготовка в закрытой формовочной клети, вертикальный разрез, г- проекция контактного отпечатка полосы с нижним горизонтальным валком, д - развертка контактного отпечатка полосы с нижним горизонтальным валком; на фиг.4: а - контактный отпечаток ленты с верхним валком, б - снятие отпечатков контактных площадей, в - контактный отпечаток ленты с нижним валком; на фиг.5-12 - возможные варианты некачественной настройки валковых калибров или неисправности деформирующих валковых клетей и, как следствие, возникновение типичных дефектов (обоснованы причины образования этих дефектов и предложены методы их устранения).

Сущность способа диагностики и настройки заключается в использовании шаблонов виде отпечатков с контактной поверхности трубной заготовки с каждым валком по клетям агрегата для выявления нарушений в настройке валков при появлении дефектов на трубной заготовке или оболочке и коррекции ориентировки валков по результатам диагноза для устранения дефектов.

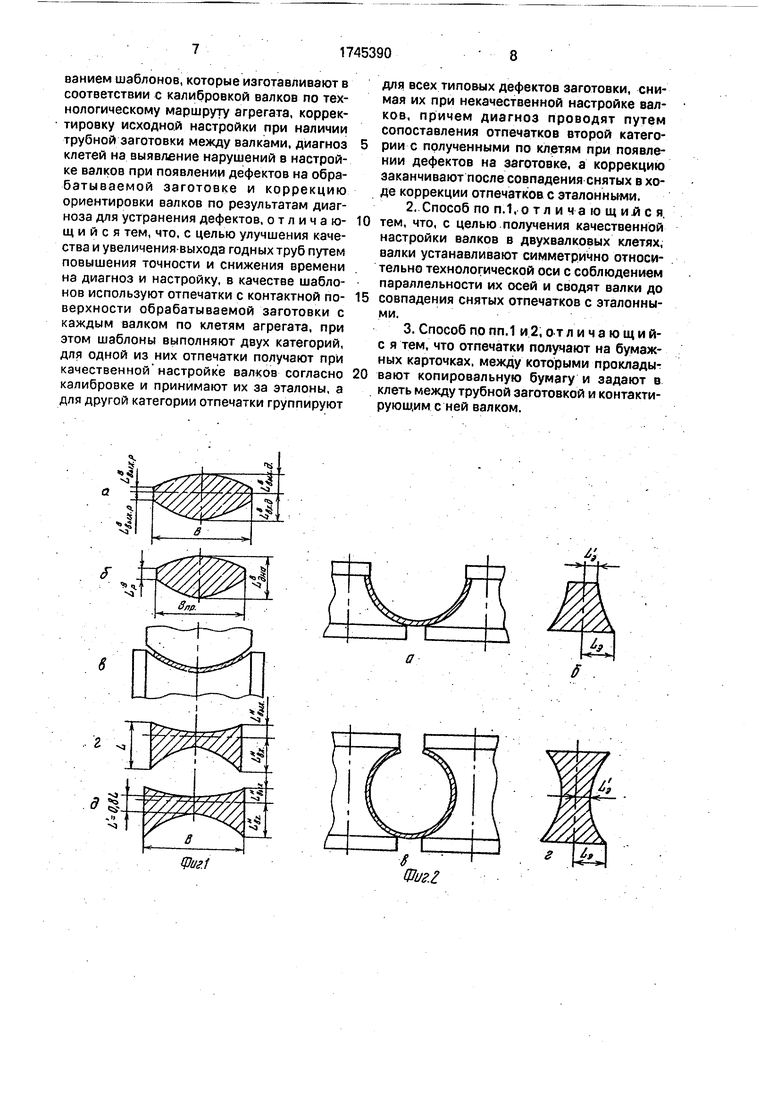

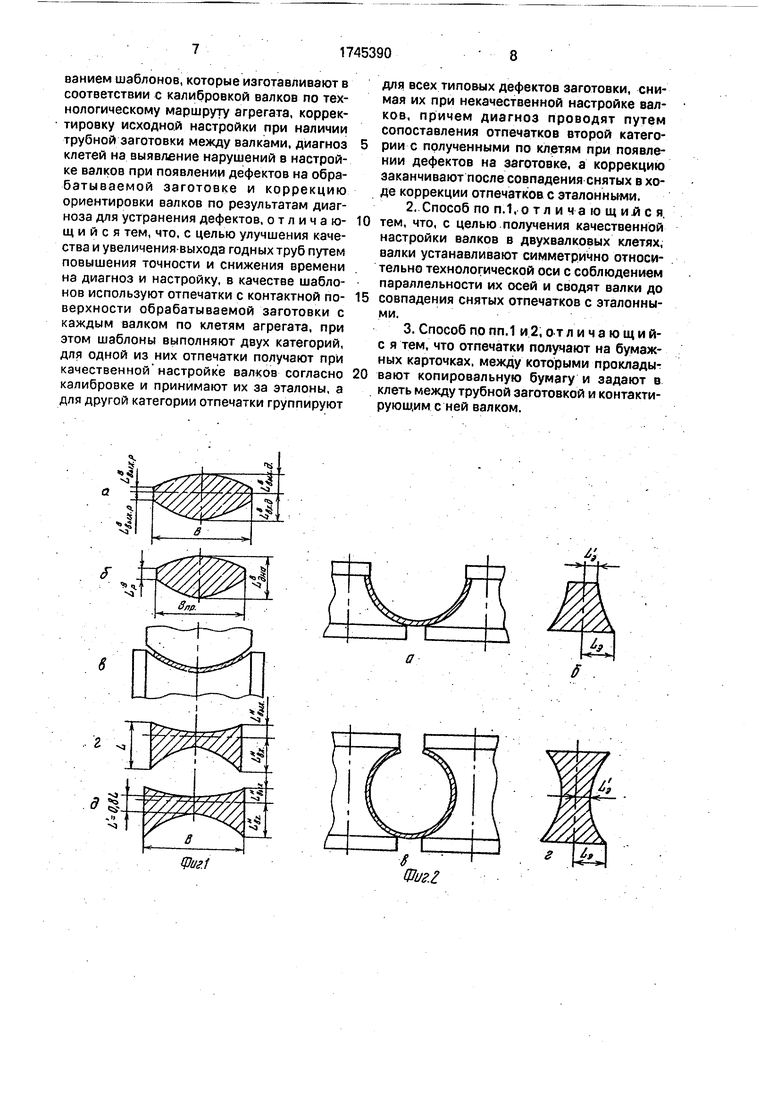

Для снятия отпечатков контактных площадей полосы с валками используют бумажные карточки, представляющие собой два листа белой бумаги с проложенной между ними копировальной бумагой (фиг.4). Сначала поднимают верхний валок 1, тем самым освобождая полосу, и помещают две карточки: одну карточку 2 - между полосой 3 и верхним валком, другую - между полосой и нижним валком 4. Затем валки сводят в первоначальное положение (предварительно зафиксированное) и получают отпечатки контактных площадей, представленных на фиг.4а, в.

С контактных отпечатков снимают все основные параметры, указанные на фиг.1- 3, а именно: В - ширину ленты; ВПр - ширину проекции; LBx - длину входного участка; LBbix - длину выходного участка; L - суммарную длину входного и выходного участков; .д длину входного участка по дну верхнего валка; .д - длину выходного участка по дну верхнего ватка; LA д + 1-вых.д - длину по дну верхнего валка; Lfx.p - длину входного участка по реборде верхнего валка; .р - длину выходного участка по реборде верхнего валка; Lp LBX.P + 1вых р - длину по реборде верхнего валка; Ц - длину по реборде эджерного валка; 1 э - длину по дну эджерного валка.

Определяют зазоры по ребордам валков слева (5л) и справа (с$п), а также площадь FH контактного отпечатка полосы с нижним валком без учета распружинивания и суммарную площадь t FH контактного отпечатка полосы с нижним валком с учетом распружинивания.

Шаблоны в виде отпечатков с контактной поверхности трубной заготовки или

оболочки с каждым валком по клетям агрегата выполняют двух категорий: для одной из них отпечатки получают при качественной настройке валков согласно калибровке по технологическому маршруту агрегата и

принимают их как эталоны, а для другой категории отпечатки группируют для всех типовых дефектов трубной заготовки или сваренной трубы, снимая их при некачественной настройке валков.

При рассогласовании или неисправности оборудования трубоэлектросварочного агрегата возникают разнообразные отклонения технологического процесса, приводящие к ухудшению качества и снижению

выхода труб. Наиболее типичными являются неравномерный износ технологического инструмента; некачественная настройка агрегата на каком-то деформационном участке (клети); выход оборудования клетей из

строя; появление различных дефектов трубной заготовки или сваренной трубы (подми- ны или смещение кромки, гофры и другие нарушения формы).

При появлении дефекта в любом случае

определяют его характер по сваренной трубе и по течению технологического процесса. Первоначально визуально или путем обмера профиля обрабатываемой заготовки на межклетьевом расстоянии определяют участок (деформационную клеть), создающий отклонение от технологии (в случае ошибки расширяют зону поиска). В этих валковых калибрах снимают отпечатки контактных площадей и сравнивают с эталонными отпечатками. Если отклонение связано с выработкой рабочей поверхности валков, получают дополнительное подтверждение посредством обмера, механическими шаблонами (фиг.бг; 6г; 7г и 11 г) и другими способами и приборами. Диагноз проводят путем сопоставления отпечатков второй категории с полученными по клетям при появлении дефектов на заготовке или трубе, а коррекцию ориентировки валков заканчивают после совпадения снятых в ходе коррекции отпечатков с эталонными.

Для получения качественной настройки валков в двухвалковых клетях сначала валки устанавливают симметрично относительно технологической оси агрегата с соблюдением параллельности их осей (5Л (5П ) и затем сводят валки до совпадения снятых отпечатков с эталонными.

Пример. При пооперационных испытаниях было обнаружено ухудшение качества сварных алюминиевых кабельных оболочек. На поперечном разрезе алюминиевой оболочки было установлено смещение кромок в сварном шве, из-за чего снизилась его прочность. Используя полученные в процессе работы агрегата АК 10-35 для высокочастотной сварки алюминиевых кабельных оболочек снятые эталонные отпечатки контактных площадей для всех деформирующих клетей, а также отпечатки всех типовых дефектов трубной заготовки из-за некачественной настройки валковых калибров или неисправности деформирующих валковых клетей агрегата с описанием причин образования этих дефектов и методов их устранения (фиг.5-12), было намечено несколько причин, вследствие которых стало возможным появление указанного дефекта. Причины следующие: неравномерный износ инструмента (фиг.56; 66; 76; 96), особенно чистовых клетей (последних клетей закрытого типа формующего устройства); некачественная настройка агрегата на каком-то деформационном участке (фиг.8б; 106 и 126); выход оборудования (узлов, валков и др.) деформационных клетей.

Визуальный анализ показал, что трубная заготовка проходит в последнюю открытую формующую клеть с неустойчивым осевым положением сформованного профиля, выходящего из этой клети, а именно происходит несимметричная выформовка; правая по ходу формовки половина профиля недоформована. Такой дефект не исправляется в закрытых калибрах и из последнего закрытого калибра выходит с превышением правой кромки над левой. Дальнейшее оплавление сомкнутых кромок в сварочном узле сопровождается смещением кромки и утонением правой стенки (например, при продольном снятии наружного грата резцом). Следовательно, существенно ослабляется жесткость и прочность профиля в районе сварного соединения.

Отпечатки, снятые в этом валковом калибре, в сравнении с контактными отпечатками-эталонами отчетливо показали,что на

величину е 1,8 мм (фиг.9) произошло смещение верхнего валка относительно нижнего (вправо). Видно, что из-за этого отпечаток левой стороны неполный, что приводит к 5 недоформовке левой стороны профиля. Длина входного участка контактного отпечатка слева составила LBX 8,9 мм, а на эталоне LBX 12.4 мм. В результате площадь отпечатка левой половины нижнего валка

0 уменьшилась пп сравнению с эталоном на 20% и /N FH 775,2 мм2 (вместо 969,06 мм2 у эталонного отпечатка). Смена дистанционных верхних втулок устранила смещение и привела к качественной формовке

5 профиля в этой клети.

Снятые отпечатки в последнем закрытом калибре (фиг.8) и сравнение их с соответствующими отпечатками-эталонами показали, что правая сторона верхнего ка0 либра приподнята относительно горизонтальной плоскости по сравнению с левой. Отпечаток правой половины имеет меньшую протяженность наибольшей линии контакта: на действующей клети L 6,1 мм, а на

5 эталоне L 7,7 мм, что привело к уменьшению площади контакта по сравнению с эталоном не 15%. Это и не позволяло в полной мере сформовать профиль правой половины и тем самым не дало возможности испра0 вить дефект, наносимый последней открытой клетью, т.е. один дефект наложился на другой, что и привело к превышению правой кромки над левой в окончательно сформованном профиле трубной заготовки (фиг.Зг,

5 д), а затем и к получению выше отмеченного дефекта.

Верхний валок был отрегулирован по межребордным зазорам (т.е. установлен по оси формоизменения трубной заготовки с

0 ослаблением параллельности осей), снят повторный контактный отпечаток, который оказался подобным эталонному (если бы отпечаток по-прежнему отличался от эталонного, надо было бы продолжить настройку и

5 снова снять отпечаток). Вся партия кабеля в алюминиевой сварной оболочке, изготовленная после дополнительной настройки этих клетей, была сдана с первого предъявления.

0 В результате выявлено, что описываемый способ позволяет улучшить качество и увеличить выход годных сварных труб и кабельных оболочек, повысить точность и снизить время на диагноз и настройку

5 валкового агрегата.

Формула изобретения 1. Способ диагностики и настройки валков в клетях трубосварочных агрегатов, включающий настройку валков с использовэнием шаблонов, которые изготавливают в соответствии с калибровкой валков по технологическому маршруту агрегата, корректировку исходной настройки при наличии трубной заготовки между валками, диагноз клетей на выявление нарушений в настройке валков при появлении дефектов на обра- бэтываемой заготовке и коррекцию ориентировки валков по результатам диагноза для устранения дефектов, отличающийся тем, что, с целью улучшения качества и увеличения выхода годных труб путем повышения точности и снижения времени на диагноз и настройку, в качестве шаблонов используют отпечатки с контактной поверхности обрабатываемой заготовки с каждым валком по клетям агрегата, при этом шаблоны выполняют двух категорий, для одной из них отпечатки получают при качественной настройке валков согласно калибровке и принимают их за эталоны, а для другой категории отпечатки группируют

для всех типовых дефектов заготовки, снимая их при некачественной настройке валков, причем диагноз проводят путем сопоставления отпечатков второй катего- рии с полученными по клетям при появлении дефектов на заготовке, а коррекцию заканчивают после совпадения снятых в ходе коррекции отпечатков с эталонными.

2.Способ по п.1, отличающийся тем, что, с целью получения качественной

настройки валков в двухвалковых клетях, валки устанавливают симметрично относительно технологической оси с соблюдением параллельности их осей и сводят валки до совпадения снятых отпечатков с эталонными.

3.Способ по пп.1 и 2, отличающий- с я тем, что отпечатки получают на бумажных карточках, между которыми прокладывают копировальную бумагу и задают в клеть между трубной заготовкой и контактирующим с ней валком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| СПОСОБ НАСТРОЙКИ ВАЛКОВОГО АГРЕГАТА | 1990 |

|

RU2028844C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1990 |

|

RU2019329C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

| Способ настройки калибровочно-редукционного стана и маркированный шаблон для его осуществления | 1985 |

|

SU1348023A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

Использование: изготовление сварных прямошовных труб и кабельных оболочек для повышения точности и снижения времени на диагноз и настройку валков. Сущность изобретения: диагноз и настройку валковых комплектов осуществляют по эталонам, которые соответствуют качественной и некачественной их настройке. Эталоны выполняют в виде отпечатков. Между валком и контактирующей с ним трубной заготовкой задают бумажные карточки, проложенные копировальной бумагой, Эталон при некачественной настройке валков составляют для всехтиповыхдефектов заготовки. При диагнозе сопоставляют текущие отпечатки с отпечатками-эталонами. После определения типа дефекта проводят коррекцию настройки, которую заканчивают при соответствии настроечного отпечатка с эталонным, отвечающим качественной настройке. 2 з,п,ф-лы, 12 ил. сл С

qfaf

Фиг2

Шиг.З

Фиг. 5

J±l

-i

-LL

.j,

S

Ось формовки

U

$

Фиг. 9

Фиг.Ю

ФигН

Фиг к

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| Технологическая инструкция Выксунского металлургического завода | |||

| - г.Вьссса, 1977, с.50-57. | |||

Авторы

Даты

1992-07-07—Публикация

1990-05-10—Подача