1

Изобретение относится к технике получения упругодемпфирующих элементов (УДЭ) из металлической проволоки, предназначенных для защиты приборов и оборудования от воздействия повышенных вибрационных и ударных нагрузок при одновременном действии линейных перегрузок.

Цель изобретения - повышение качества за счет повыщения стабильности упруго- демпфирующих характеристик.

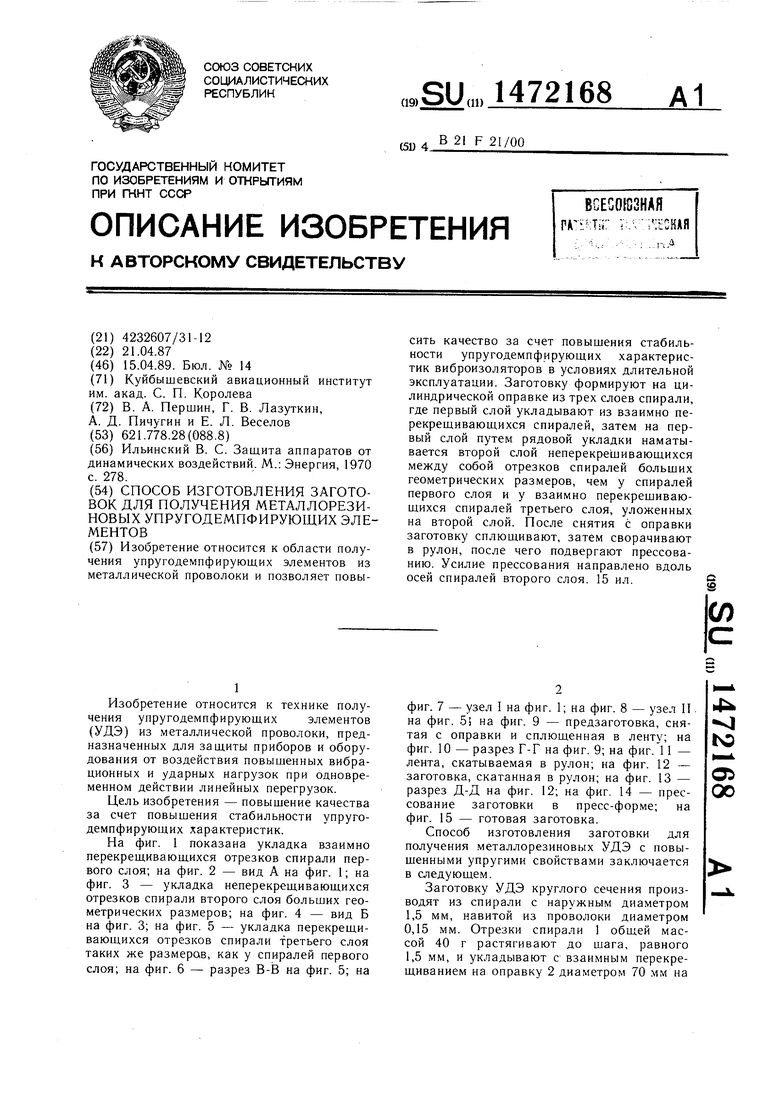

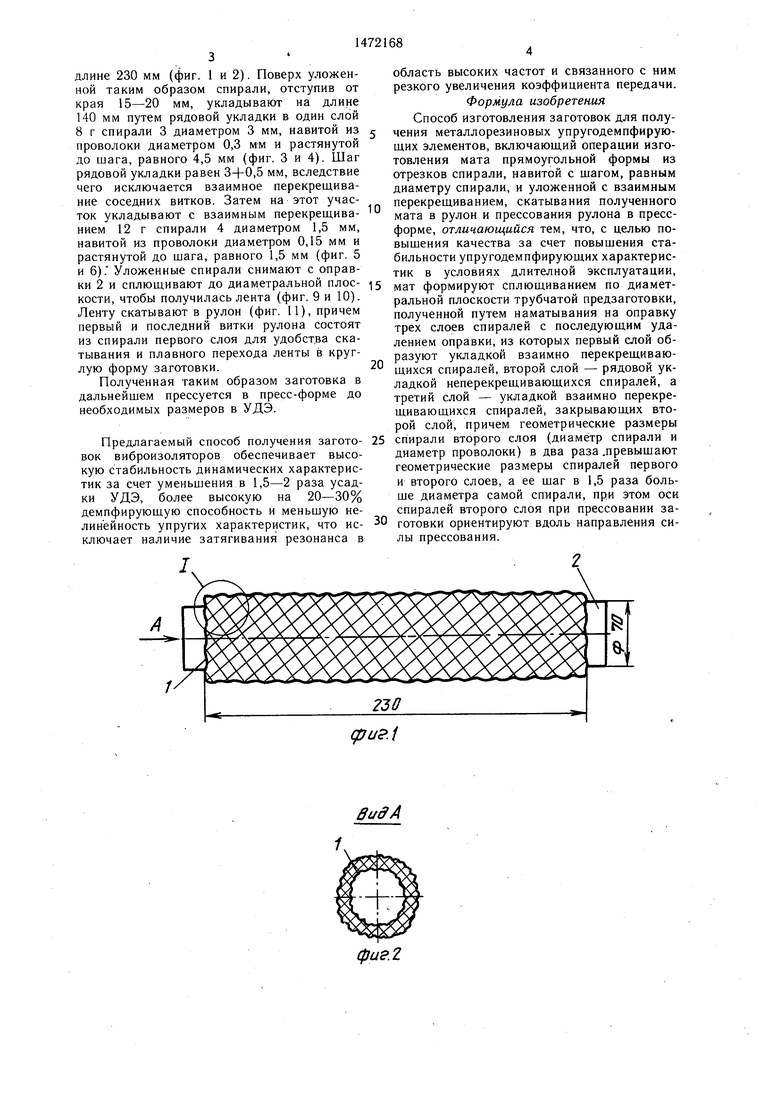

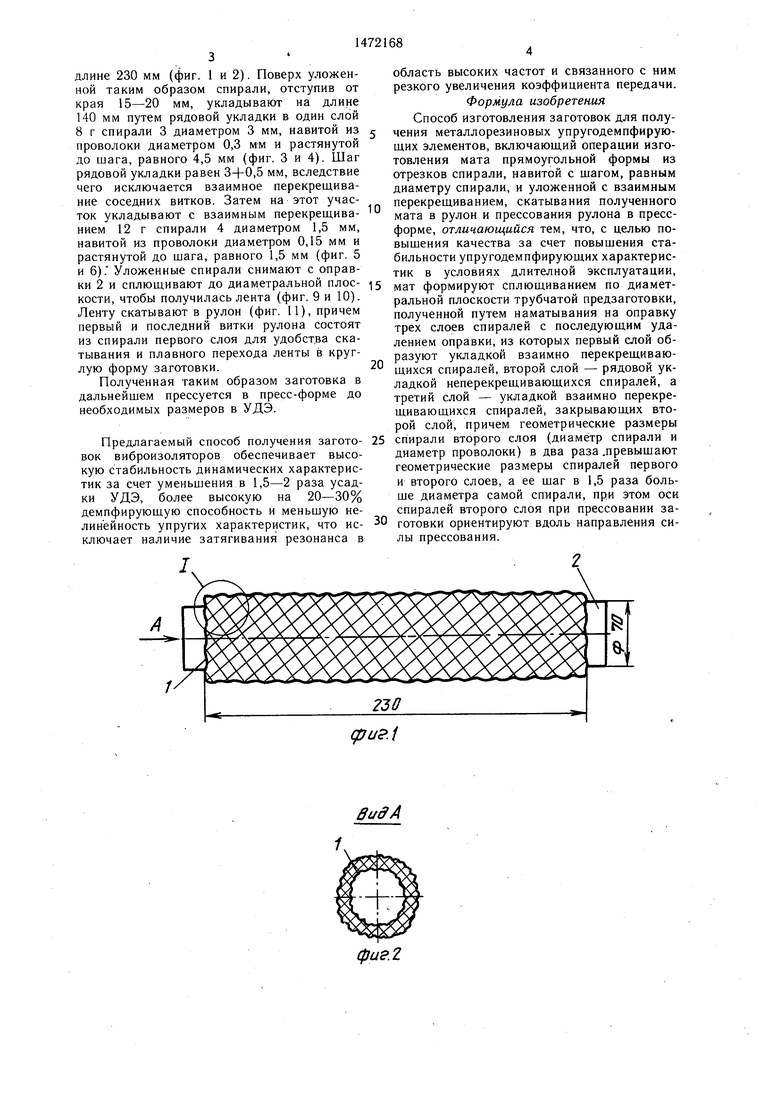

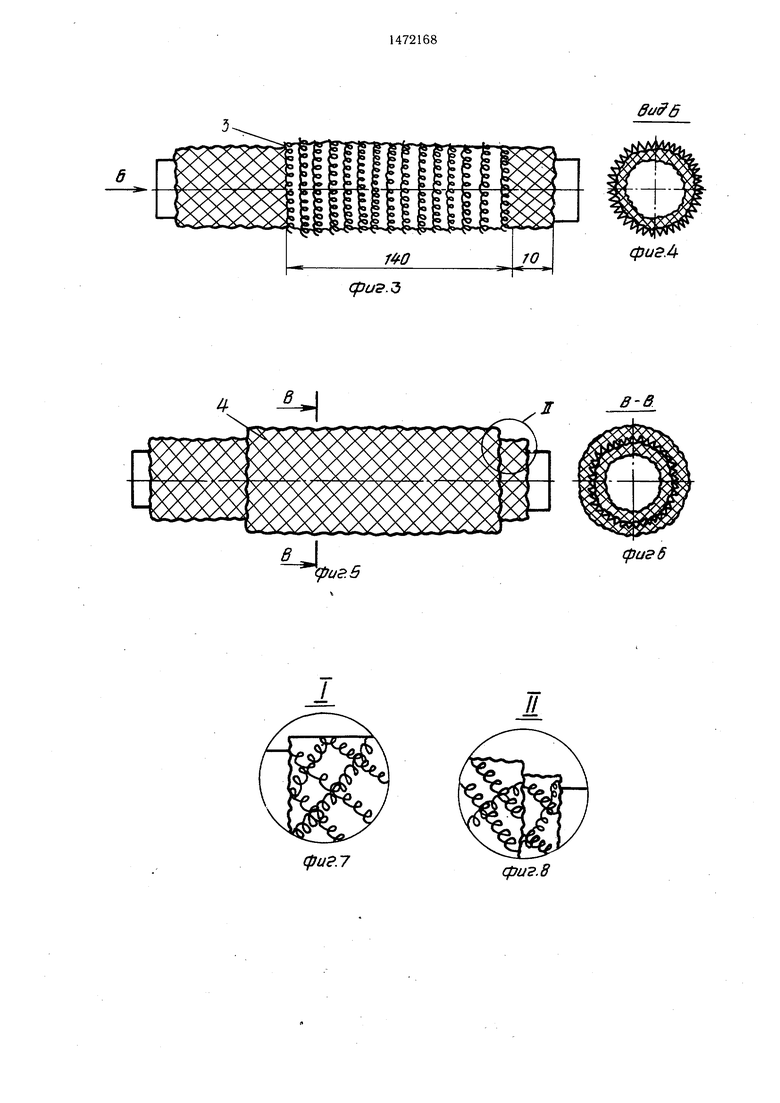

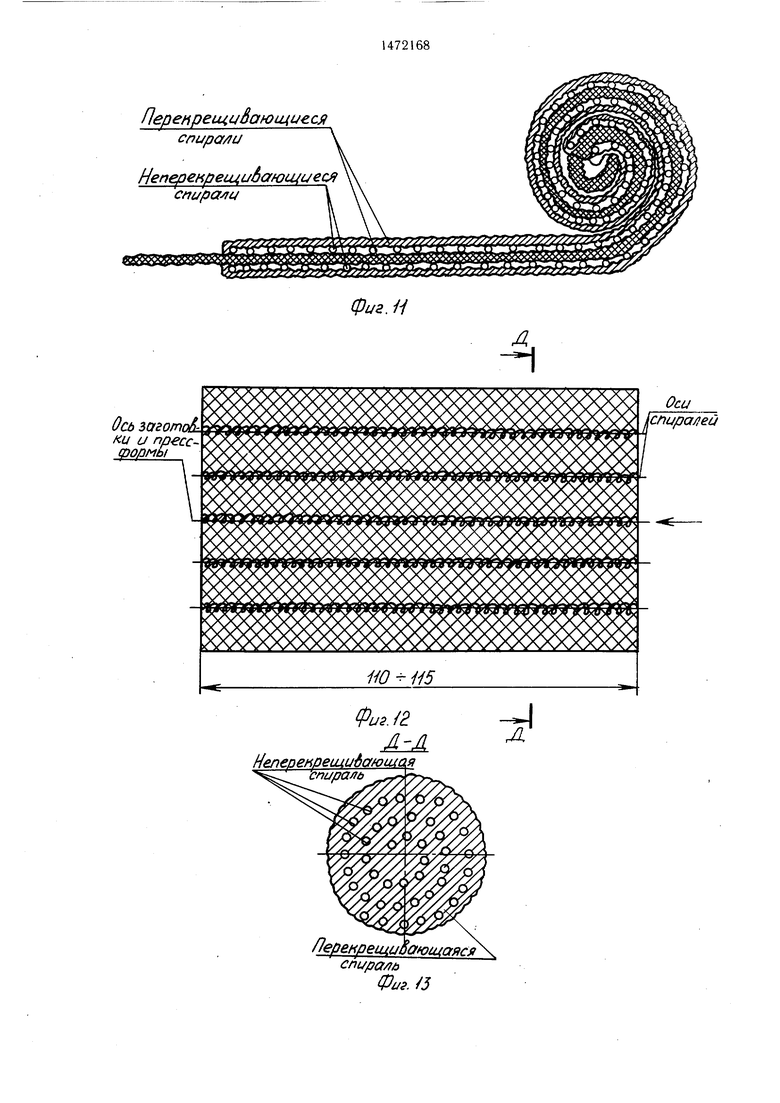

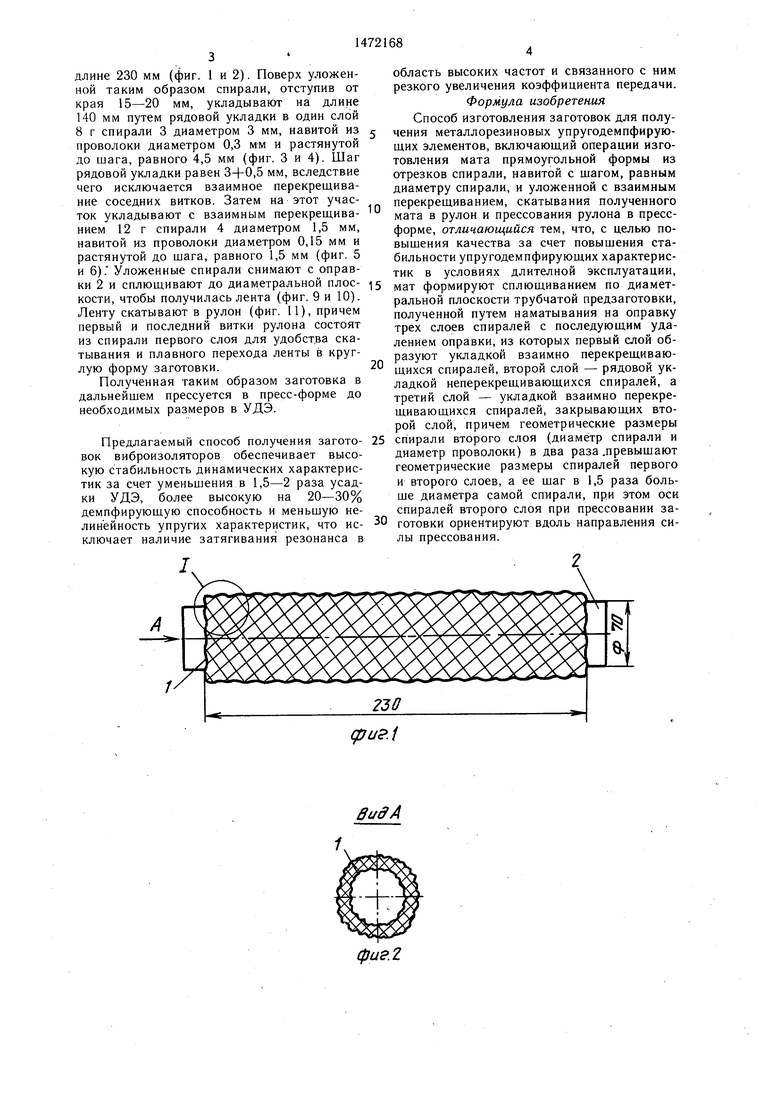

На фиг. 1 показана укладка взаимно перекрещивающихся отрезков спирали первого слоя; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - укладка неперекрещивающихся отрезков спирали второго слоя больших геометрических размеров; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - укладка перекрещивающихся отрезков спирали третьего слоя таких же размеров, как у спиралей первого слоя; на фиг. 6 - разрез В-В на фиг. 5; на

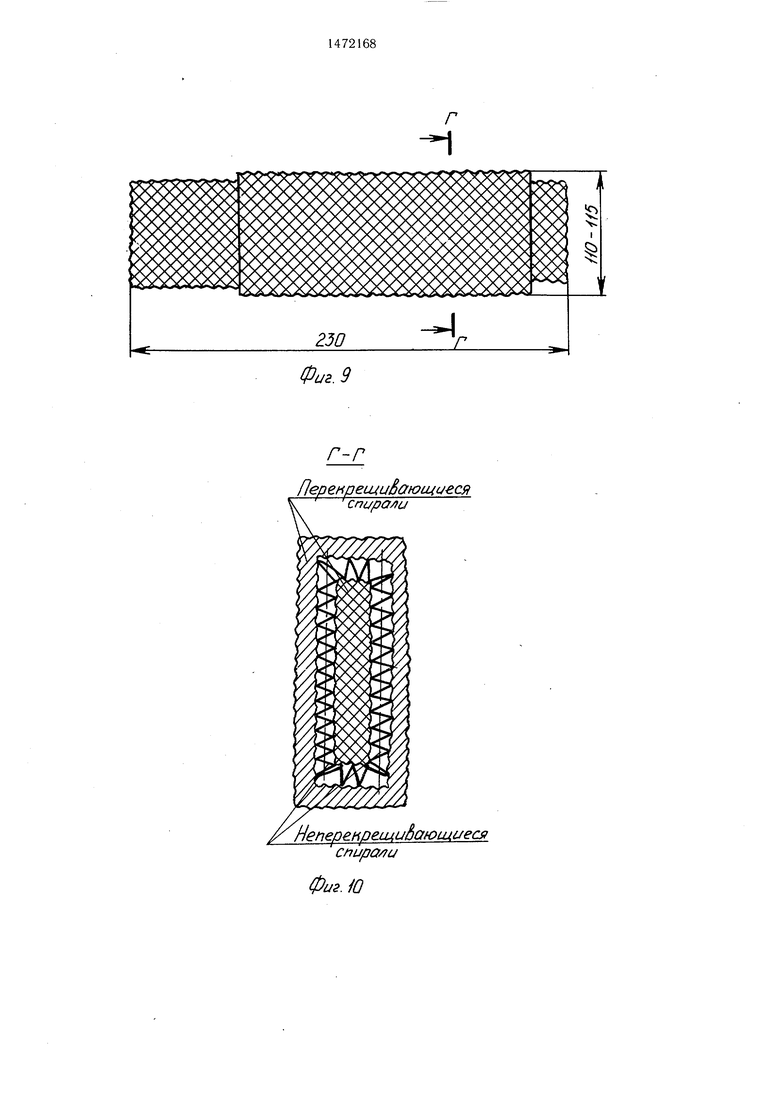

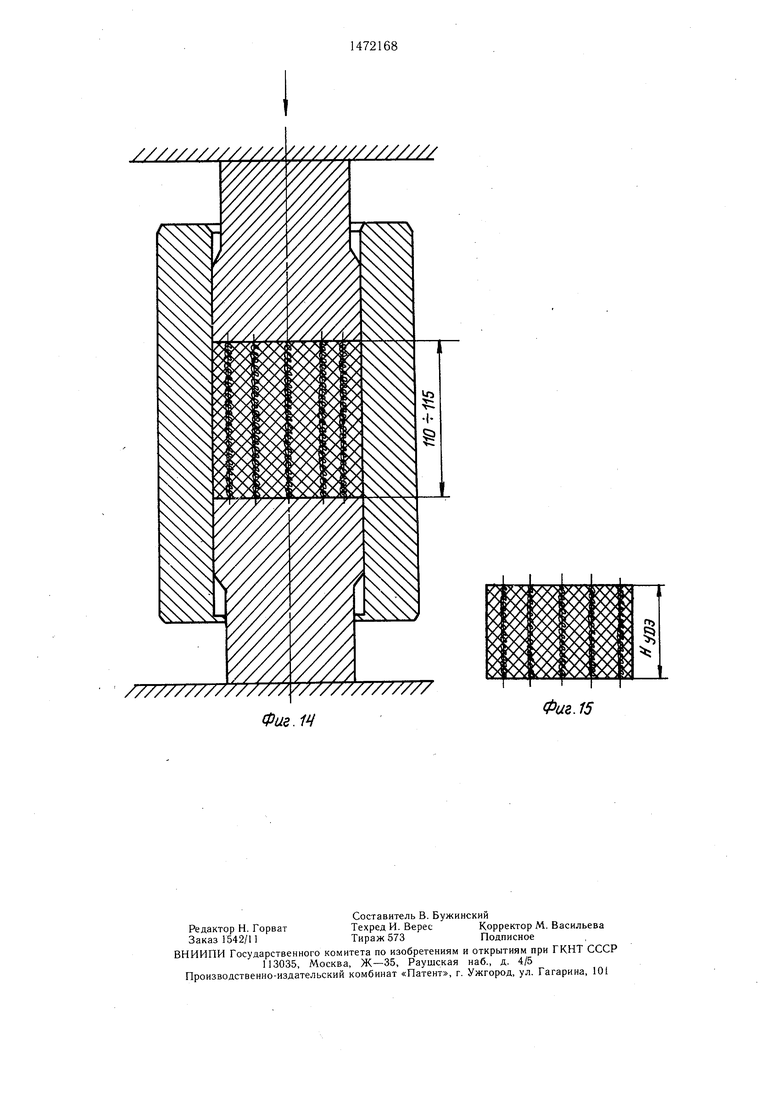

фиг. 7 - узел I на фиг. 1; на фиг. 8 - узел II на фиг. 55 на фиг. 9 - предзаготовка, снятая с оправки и сплющенная в ленту; на фиг. 10 - разрез Г-Г на фиг. 9; на фиг. 11 - лента, скатываемая в рулон; на фиг. 12 - заготовка, скатанная в рулон; на фиг. 13 - разрез Д-Д на фиг. 12; на фиг. 14 - прессование заготовки в пресс-форме; на фиг. 15 - готовая заготовка.

Способ изготовления заготовки для получения металлорезиновых УДЭ с повышенными упругими свойствами заключается в следующем.

Заготовку УДЭ круглого сечения производят из спирали с наружным диаметром 1,5 мм, навитой из проволоки диаметром 0,15 мм. Отрезки спирали 1 общей массой 40 г растягивают до шага, равного 1,5 мм, и укладывают с взаимным перекрещиванием на оправку 2 диаметром 70 мм на

to

а 00

длине 230 мм (фиг. 1 и 2). Поверх уложенной таким образом спирали, отступив от края 15-20 мм, укладывают на длине 140 мм путем рядовой укладки в один слой

область высоких частот и связанного с ним резкого увеличения коэффициента передачи.

Формула изобретения Способ изготовления заготовок для полу8 г спирали 3 диаметром 3 мм, навитой из чения металлорезиновых упругодемпфирую10

щих элементов, включающий операции изготовления мата прямоугольной формы из отрезков спирали, навитой с шагом, равным диаметру спирали, и уложенной с взаимным перекрещиванием, скатывания полученного мата в рулон и прессования рулона в пресс- форме, отличающийся тем, что, с целью повышения качества за счет повышения стабильности упругодемпфируюших характеристик в условиях длителной эксплуатации.

проволоки диаметром 0,3 мм и растянутой до шага, равного 4,5 мм (фиг. 3 и 4). Шаг рядовой укладки равен 3+0,5 мм, вследствие чего исключается взаимное перекрещивание соседних витков. Затем на этот участок укладывают с взаимным перекрещиванием 12 г спирали 4 диаметром 1,5 мм, навитой из проволоки диаметром 0,15 мм и растянутой до шага, равного 1,5 мм (фиг. 5 и 6). Уложенные спирали снимают с оправки 2 и сплющивают до диаметральной плос- 15 мат формируют сплющиванием по диамет- кости, чтобы получилась лента (фиг. 9 и 10). ральной плоскости трубчатой предзаготовки,

полученной путем наматывания на оправку трех слоев спиралей с последующим удалением оправки, из которых первый слой образуют укладкой взаимно перекрещиваю- щихся спиралей, второй слой - рядовой укладкой неперекрещивающихся спиралей, а третий слой - укладкой взаимно перекрещивающихся спиралей, закрывающих второй слой, причем геометрические размеры

Предлагаемый способ получения загото- 25 спирали второго слоя (диаметр спирали и вок виброизоляторов обеспечивает высо- диаметр проволоки) в два раза .превыщают

геометрические размеры спиралей первого и второго слоев, а ее щаг в 1,5 раза больше диаметра самой спмрали, при этом оси

. спиралей второго слоя при прессовании залинейно сть упругих характеристик, что ис- 30 готовки ориентируют вдоль направления си- ключает наличие затягивания резонанса в лы прессования.

Ленту скатывают в рулон (фиг. 11), причем первый и последний витки рулона состоят из спирали первого слоя для удобства скатывания и плавного перехода ленты в круглую форму заготовки.

Полученная таким образом заготовка в дальнейшем прессуется в пресс-форме до необходимых размеров в УДЭ.

кую стабильность динамических характеристик за счет уменьшения в 1,5-2 раза усадки УДЭ, более высокую на 20-30% демпфирующую способность и меньшую необласть высоких частот и связанного с ним резкого увеличения коэффициента передачи.

Формула изобретения Способ изготовления заготовок для полу чения металлорезиновых упругодемпфирую

щих элементов, включающий операции изготовления мата прямоугольной формы из отрезков спирали, навитой с шагом, равным диаметру спирали, и уложенной с взаимным перекрещиванием, скатывания полученного мата в рулон и прессования рулона в пресс- форме, отличающийся тем, что, с целью повышения качества за счет повышения стабильности упругодемпфируюших характеристик в условиях длителной эксплуатации.

мат формируют сплющиванием по диамет- ральной плоскости трубчатой предзаготовки,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛОГО ВИБРОИЗОЛЯТОРА | 2019 |

|

RU2745594C2 |

| Способ изготовления упруго- демпфирующего элемента из проволочного материала | 1979 |

|

SU787134A1 |

| Способ изготовления упругодемпфирующих деталей из МР | 1988 |

|

SU1567814A1 |

| СПОСОБ УКЛАДКИ СПИРАЛЕЙ | 1991 |

|

RU2011460C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАГОТОВКИ ИЗ МАТЕРИАЛА МЕТАЛЛОРЕЗИНЫ | 2016 |

|

RU2631064C1 |

| Способ изготовления упругодемпфирующего элемента из проволочного материала | 1991 |

|

SU1785474A3 |

| Способ получения упругодемпфирующего элемента | 1991 |

|

SU1768812A1 |

| Способ изготовления заготовок для получения металлорезиновых деталей | 1970 |

|

SU326810A1 |

| Способ изготовления нетканого материала из проволоки | 1989 |

|

SU1622065A1 |

Изобретение относится к области получения упругодемпфирующих элементов из металлической проволоки и позволяет повысить качество за счет повышения стабильности упругодемпфирующих характеристик виброизоляторов в условиях длительной эксплуатации. Заготовку формируют на цилиндрической оправке из трех слоев спирали, где первый слой укладывают из взаимно перекрещивающихся спиралей, затем на первый слой путем рядовой укладки наматывается второй слой неперекрещивающихся между собой отрезков спиралей больших геометрических размеров, чем у спиралей первого слоя и у взаимно перекрещивающихся спиралей третьего слоя, уложенных на второй слой. После снятия с оправки заготовку сплющивают, затем сворачивают в рулон, после чего подвергают прессованию. Усилие прессования направлено вдоль осей спиралей второго слоя. 15 ил.

г/

дидА

фие.2

Фив. 9

г-г

ПеренрещиВающаеся спцра/1и

спирали фиг. Ю

(fJus.:5

(риг Б

фиг.7

фи$А

В-В

фиг 6

сриг.8

11еренреи4и&ающи€.с) слира/ и

Неперекресцибающиес спирали

пООООв

fTJ

eafffi

«sgrai so

й зо г(3/77(

ки и пресс- формы

Физ. /г л-л

Непсренрешибаюшая

/ еренреашбаюшаяся

cnupa/ tj . /J

ЖЭй

фиг. /У

/////////////Л

///////////////

////////////////

Фиг.1

Фиг. 15

| Ильинский В | |||

| С | |||

| Защита аппаратов от динамических воздействий | |||

| М.: Энергия, 1970 с | |||

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

Авторы

Даты

1989-04-15—Публикация

1987-04-21—Подача