(54) ШТАМП ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ В.ЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки крупногабаритных коленчатых валов | 1991 |

|

SU1819183A3 |

| ШТАМП ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1970 |

|

SU262606A1 |

| Штамп для штамповки крупногабаритных коленчатых валов | 1982 |

|

SU1017429A1 |

| Штамп для высадки утолщений на стержневых заготовках | 1991 |

|

SU1792782A1 |

| Штамп для штамповки коленчатых валов | 1988 |

|

SU1602605A1 |

| Штамп для изготовления крупногабаритных коленчатых валов | 1969 |

|

SU564918A1 |

| Штамп для штамповки коленчатых валов | 1973 |

|

SU541562A1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| Устройство для выталкивания | 1977 |

|

SU680911A1 |

| Штамп для штамповки поковок крупногабаритных коленчатых валов | 1975 |

|

SU541563A1 |

1

Изобретение относится к обработке металлов давление.м. а именно к штампам для штамповки крупногабаритны.х кс)ленчатых валов.

Известен штамп для П1там11овки крупно. габаритных коленчатых валов, содержащий верхнюю плиту с к.шновыми элементами, пуансонодержатель с nyaticoHOM и нижнюю плиту с .ползуп1ками, в которых размешены секции матриц 11.

Недостатком этой конструкции штампа является низкое качество получаемых изделий за счет неравномерного распределения чметалла, так как известная конструкция не обеспечивает сохранения заданного диаметра шейки коленчатого вала в начальный период протекания процесса гибки с высадкой.

Цель изобретения - повышение качества получаемых изделий.

Указанная цель достигается тем, что в штампе для штамповки крупногабаритных коленчатых валов, содержащем верхнюю плиту с клиновыми элементами, пуансонодержатель с пуансоном и нижнюю плиту с ползушками. в которых размешены секции матриц, пуансонодержатель установлен свободно в направляющих, жестко соединенных с клиновыми элементами, и связан с ними посредством штифтов, а пуансон выполнен в виде двух разъемных в вертикальной плоскости секций, шарнирно соединенных с подвижной, установленной в пуансонодержателе тягой и пуансонодержателем, при этом каждая секция пуансона и пуансонодержатель выполнены ,с контактными наклонными боковыми поверхностями, а на нижней плите и на каждой секции пуансона выполнены упоры для предотвращения размыкания указанных секций.

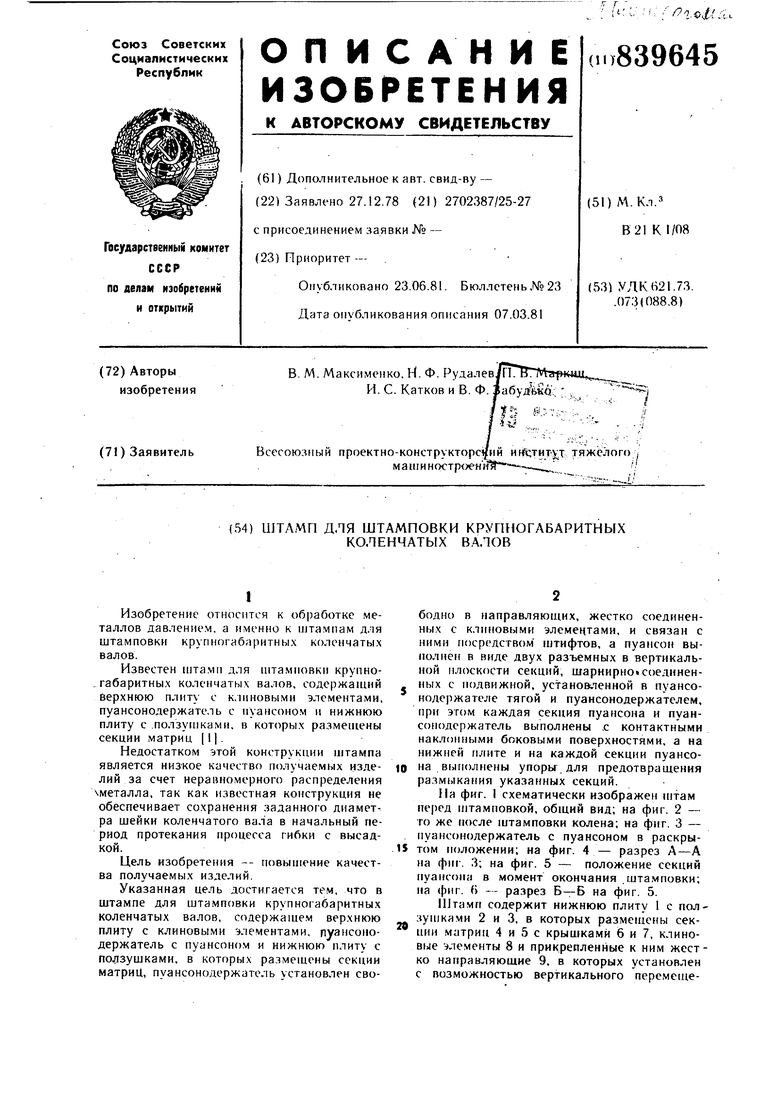

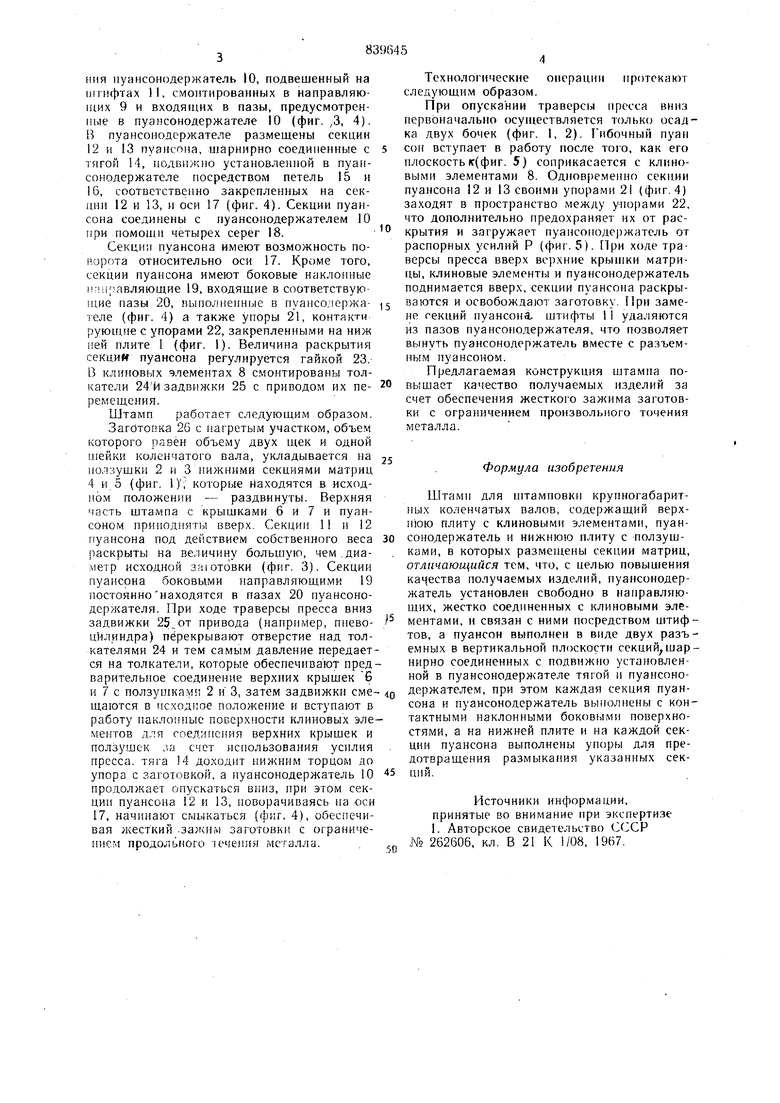

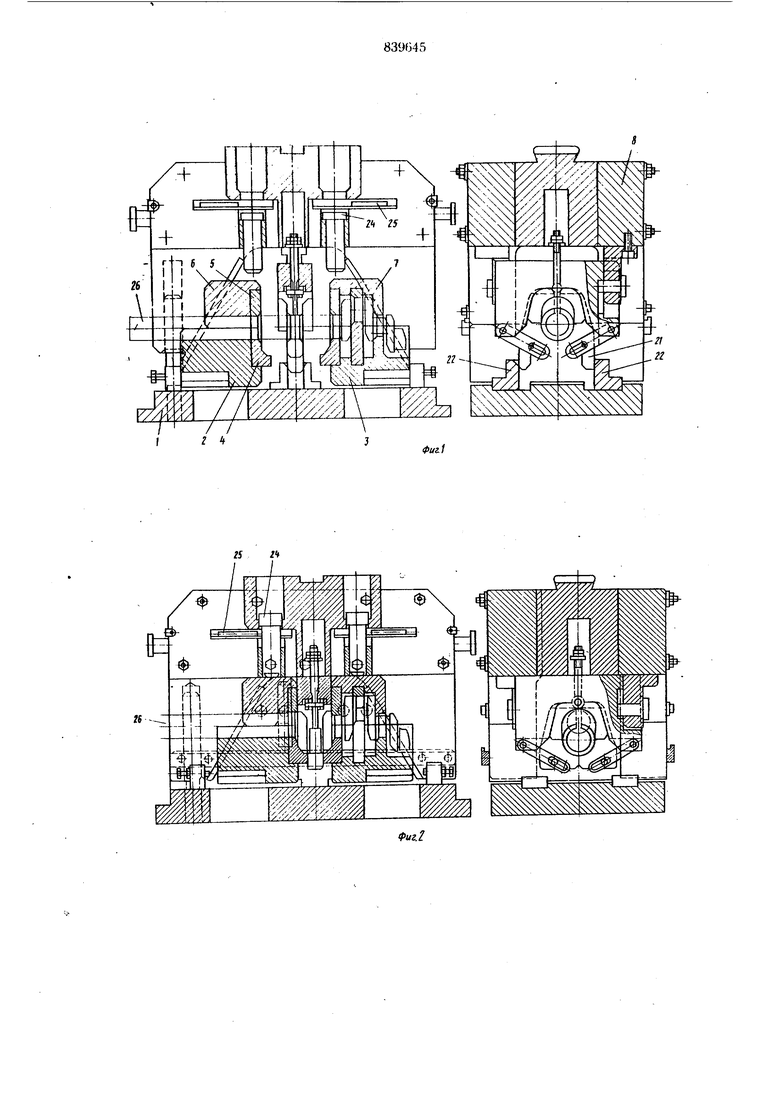

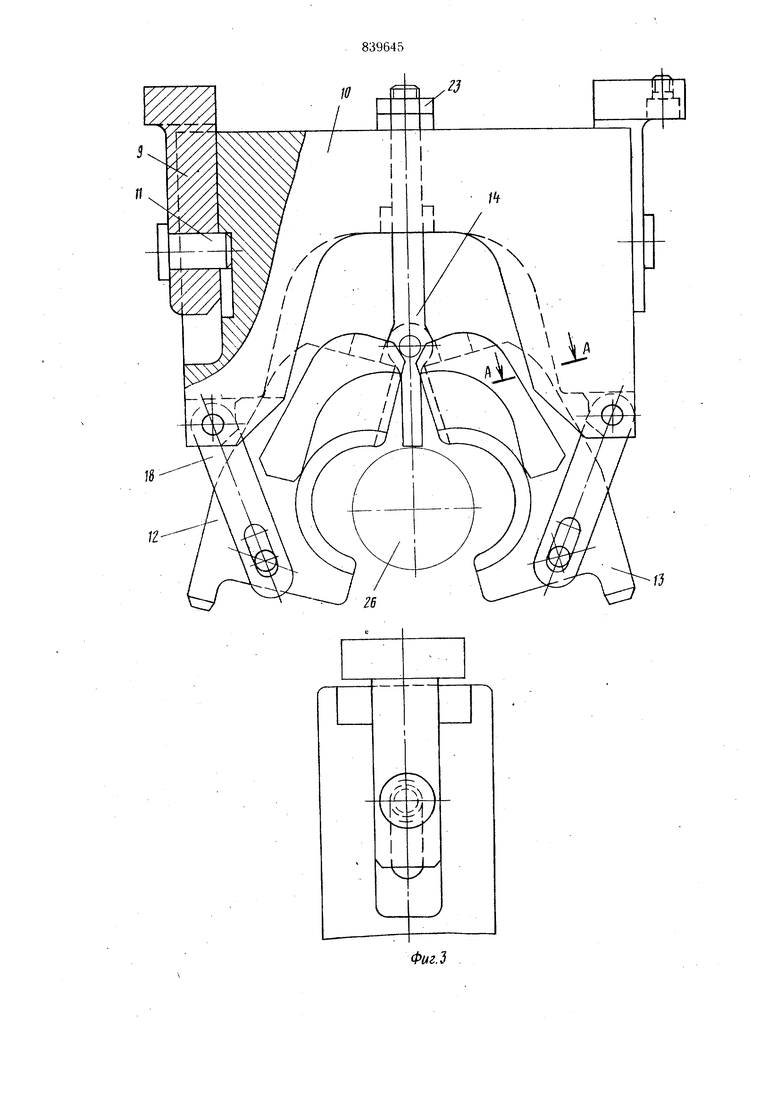

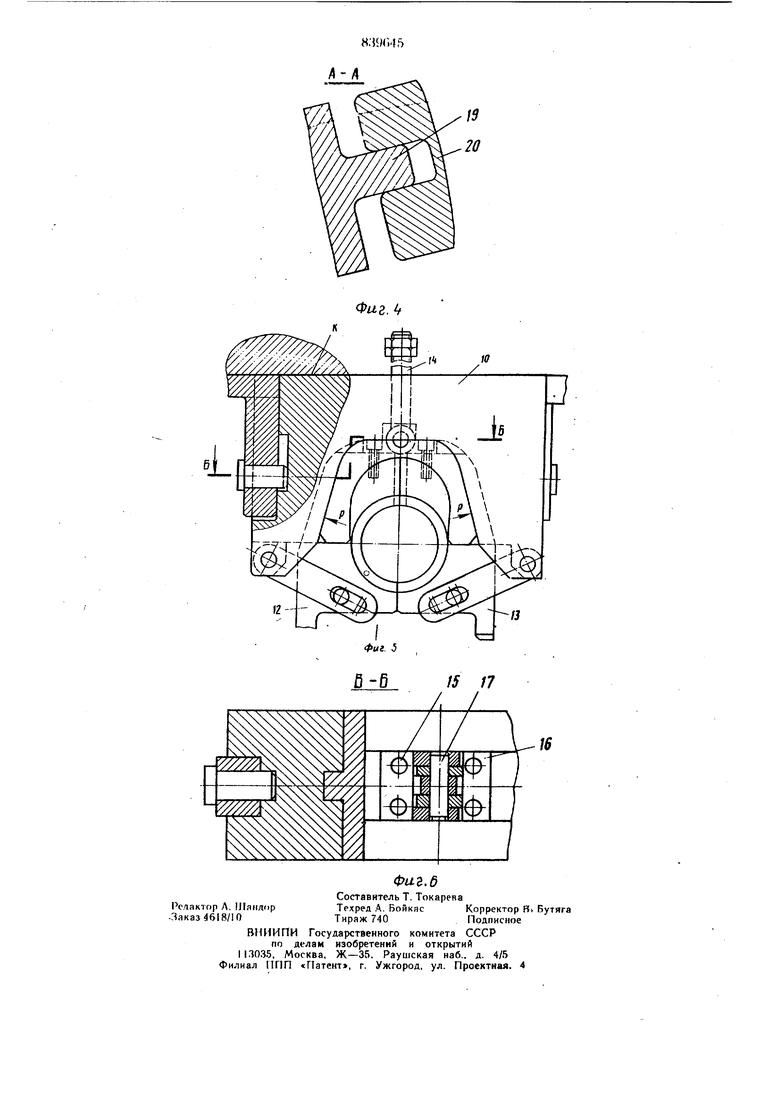

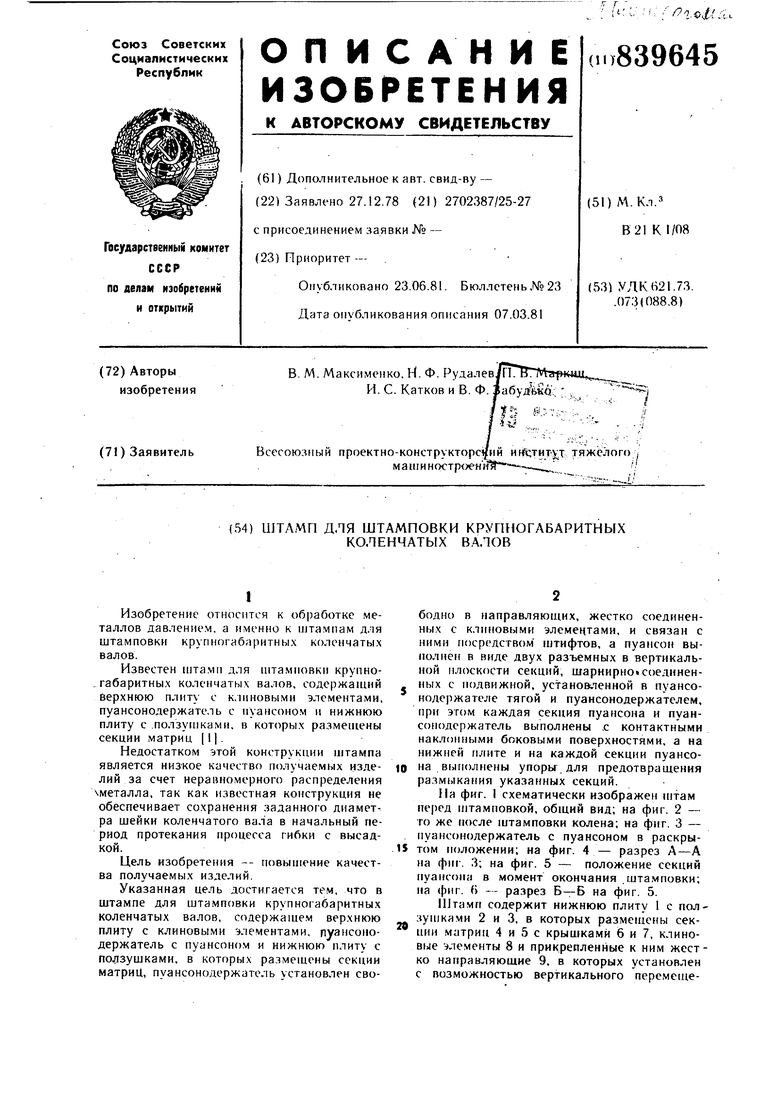

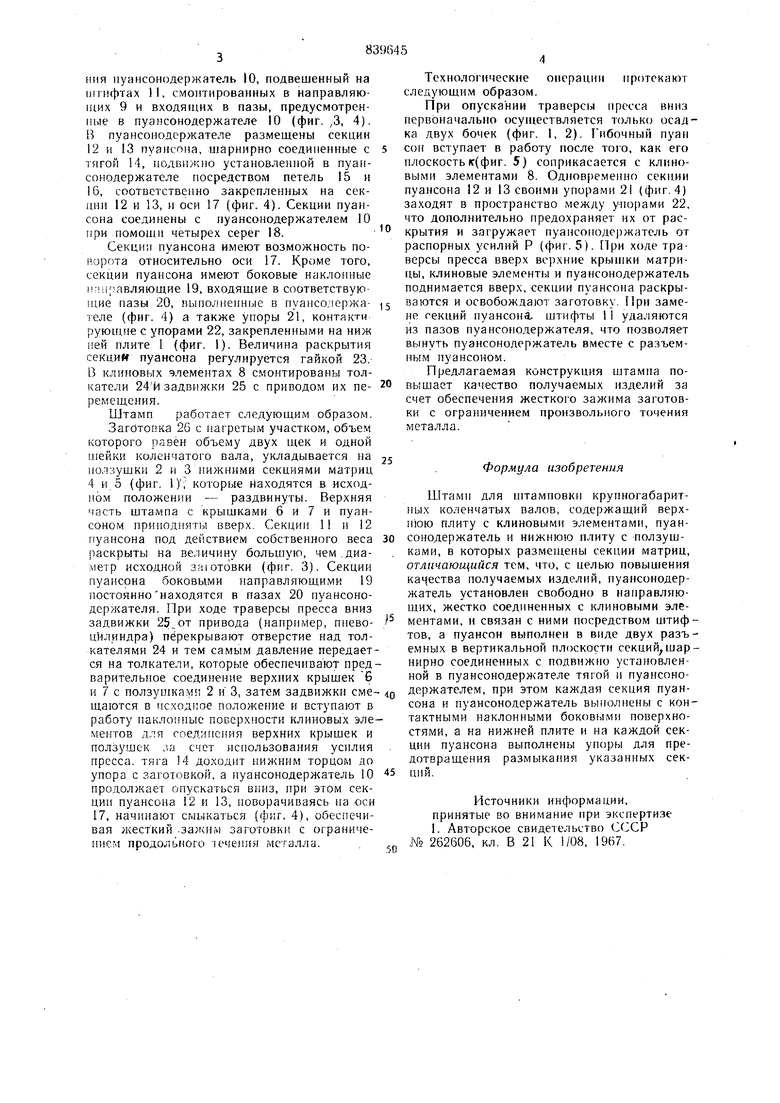

На фиг. I схематически изображен штам перед Н1тамповкой, общий вид; на фиг. 2 - го же после штамповки колена; на фиг. 3 - . пуансонодержатель с пуансоном в раскры$ том положении; на фиг. 4 - разрез А-А на фи1. 3; на фиг. 5 - положение секций пуансона в момент окончания штамповки; на фиг. Г) - разрез Б-В на фиг. 5.

Птамп содержит нижнюю плиту 1 с ползушками 2 и 3, в которых размещены сек0ции матриц 4 и 5 с крышками 6 и 7, клиновые элементы 8 и прикрепленные к ним жестко направляющие 9, в которых установлен с возможностью вертикального перемещения пуаисонодержатель Ю, подвешенный на шрифтах 11, смонтированных в направляющих 9 и входящих в пазы, предусмотренные в пуансонодержателе 10 (фиг. ,3, 4). В пуансонодержателе размещены секции 12 и 13 пуансона, шарнирно соединенные с тягой 14, подвижно установлеуяюй в пуапсоиодержателе посредством петель 15 и 16, соответственно закрепленных на секции 12 и 13, и оси 17 (фиг. 4). Секции пуансона соединены с пуансонодержателем 10 при помощи четырех серег 18. Секции пуансона имеют возможность поворота относительно оси 17. Кроме того, секции пуансона имеют боковые наклонные )авл,яющие 19, входящие в соответствуютие пазы 20, выполненные в пуансолержателе (фиг. 4) а также упоры 21, контякти рующие с упорами 22, закрепленными на ниж ней плите 1 (фиг. ). Величина раскрытия секции пуансона регулируется гайкой 23. В клиновых элементах 8 смонтированы толкатели 24И задвилски 25 с приводом их перемещения. Штамп работает следующим образом. ЗагОтоЕжа 26 с нагретым участком, объем которого равен объему двух щек и одной шейки коленчатого вала, укладывается на иолзушки 2 и 3 нижними секциями матриц 4 и 5 (фиг. 1); которые находятся в исходном положении - раздвинуты. Верхняя часть щтампа с крышками 6 и 7 и пуансоном приподняты вверх. Секции 11 и 12 пуансона под действием собственного веса раскрыты на величину большую, чем .диаметр исходной заготовки (фиг. 3). Секции пуансона боковыми направляющими 19 постояннонаходятся в пазах 20 нуансонодержателя. При ходе траверсы пресса вниз задвижки привода (например, пневоцилиндра) перекрывают отверстие над толкателями 24 и тем самым давление передаетСИ на толкатели, которые обеспечивают предварительное соединение верхних крышек 6 и 7 с ползушкагу 2 и 3, затем задвижки смещаются в исходное положение и вступают в работу наклонные поверхности клиновых элементов для соединения верхних крышек и ползушск ,,а счет использования усилия пресса, тяга 14 доходит нижним торцом до упора с заготовкой, а пуансонодержатель 10 продолжает опускаться вниз, при этом секции пуансона 12 и 13, поворачиваясь на -оси 17, смыкаться (фкг. 4). обеспечивая жесткий .за(им заготовки с ограничением продольного пчения металла.. Технологические операции протекают следующим образом. При опускании траверсы пресса вниз первоначально осуществляется только осадка двух бочек (фиг. 1, 2). Гибочный пуан сои вступает в работу после того, как его илоскостыг(фиг. 5) соприкасается с клиновыми элементами 8. Однов)еменно секнии пуансона 12 и 13 своими упорами 21 (фиг. 4) заходят в пространство между у-норами 22, что дополнительно предохраняет их от раскрытия и загружает пуансонодержатель от распорных усилий Р (фиг. 5). При ходе траверсы пресса вверх верхние крышки матри 1Ы, клиновые элементы и пуансонодержатель поднимается вверх, секции пуансона раскрываются и освобождают заготовку. При замене секций пуансон щтифты 11 удаляются из пазов пуансонодержателя, что позволяет вынуть пуансонодержатель вместе с разъемным пуансоном. Предлагаемая конструкция штампа повышает качество получаемых изделий за счет обеспечения жесткого зажима заготовки с ограничением произвольного точения металла. Формула изобретения Штамн для штамповки крупногабаритных коленчатых валов, содержащий верхнюю плиту с клиновыми элементами, пуансонодержатель и нижнюю плиту с ползущками, в которых размещены секции матриц, отлнчаюы{««ся тем, что, с целью повышения Kai ecTBa получаемых изделий, пуансонодержатель установлен свободно в нанравляюших, жестко соединенных с клиновыми элементами, и связан с ними посредством щтифтов, а пуансон выполнен в виде двух разъемных в вертикальной плоскости секций, шарнирно соединенных с подвижно устаиовленной в пуансонодержателе тягой и пуансонодержателем, при этом каждая секция пуансона и пуансонодержатель вынолнены с контактными наклонными боковыми поверхностями, а на нижней плите и на каждой секции пуансона выполнены упоры для предотвращения размыкания указанных секцпй. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 262606, кл. В 21 К 1/08, 1967.

25

Авторы

Даты

1981-06-23—Публикация

1978-12-27—Подача