1ПДНЮб

тобретение относится к технике

п ве ды эл ки че и дв

дуговой сварки npoMiiiiiuieinibiMH роботами, в частности к способам и устройствам для колебания электрода поперек стыка с автоматическ1гм направлением электрода.

Цель изобретения - повьппеиие качества сварки за счет обеспечения стабильности процесса формирования шва.

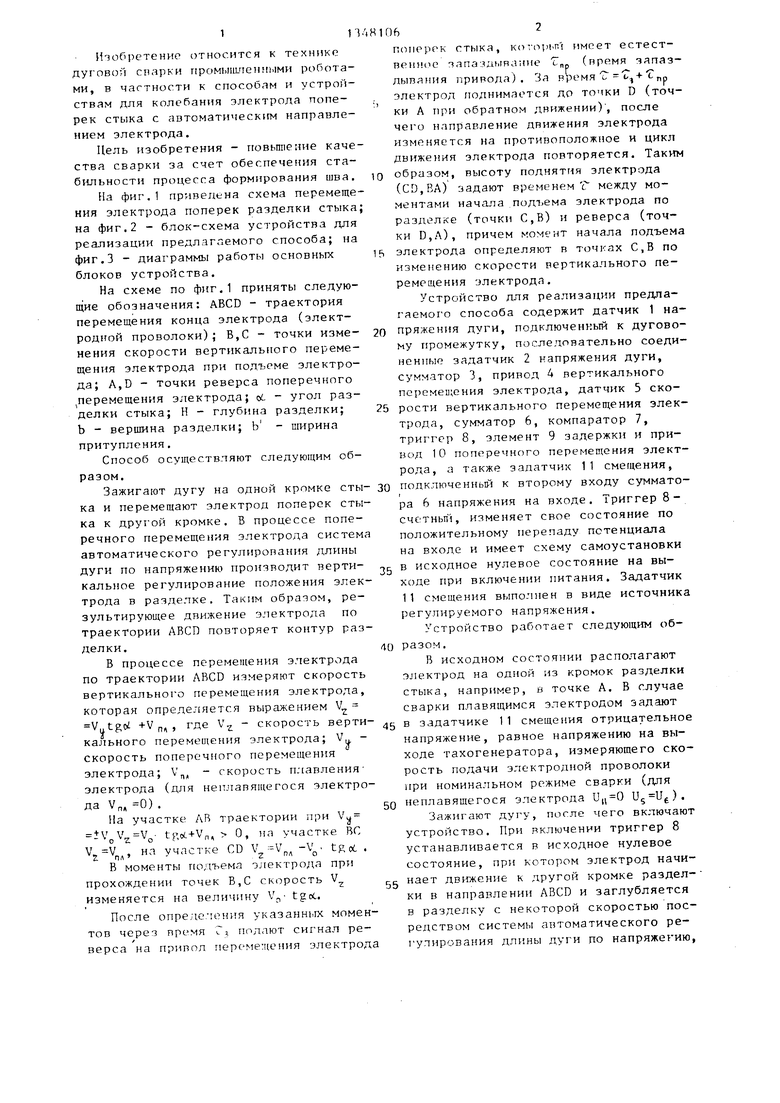

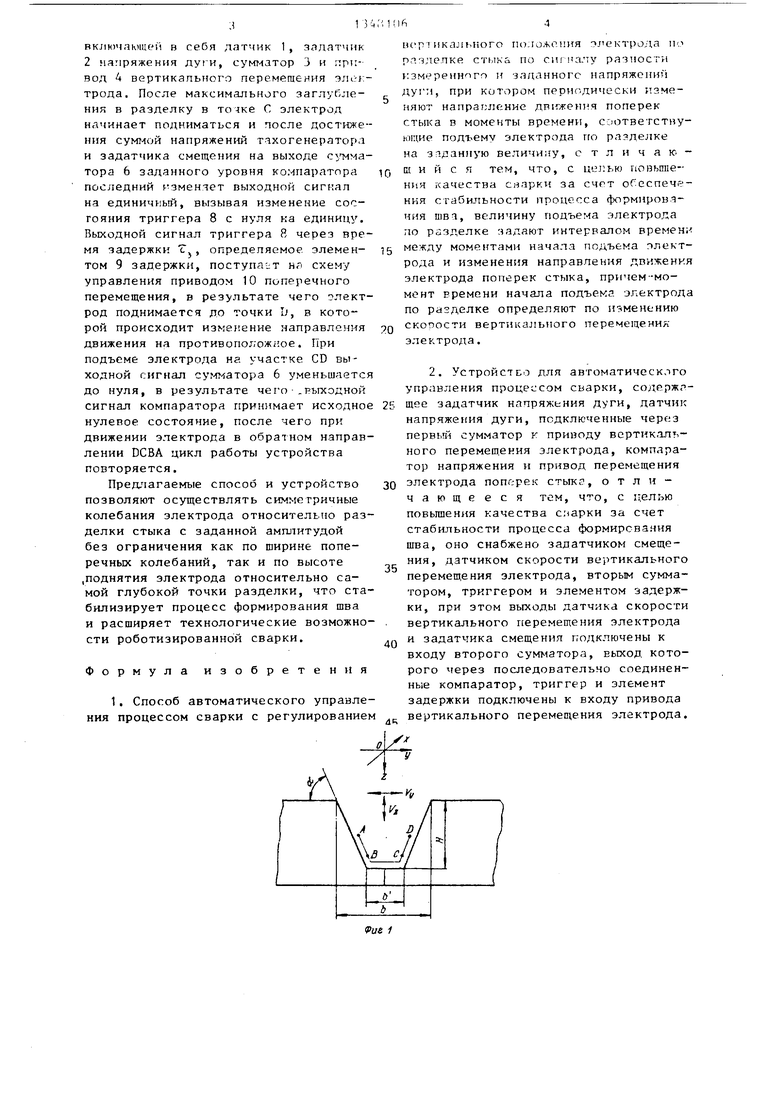

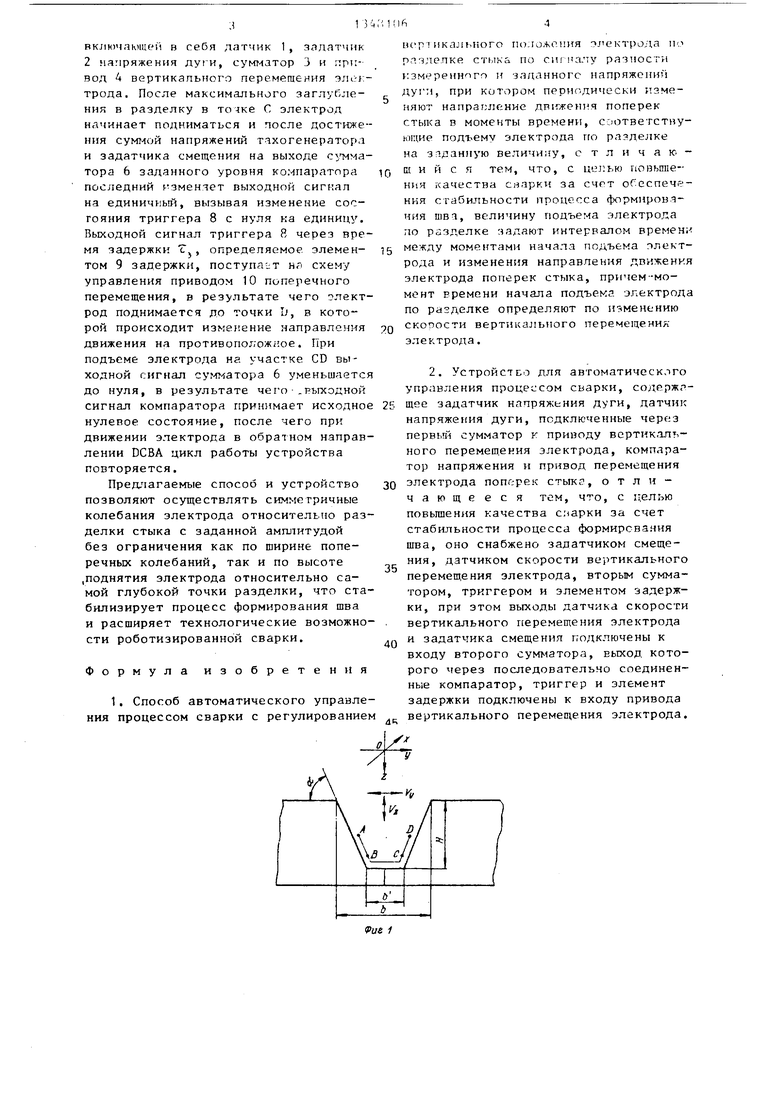

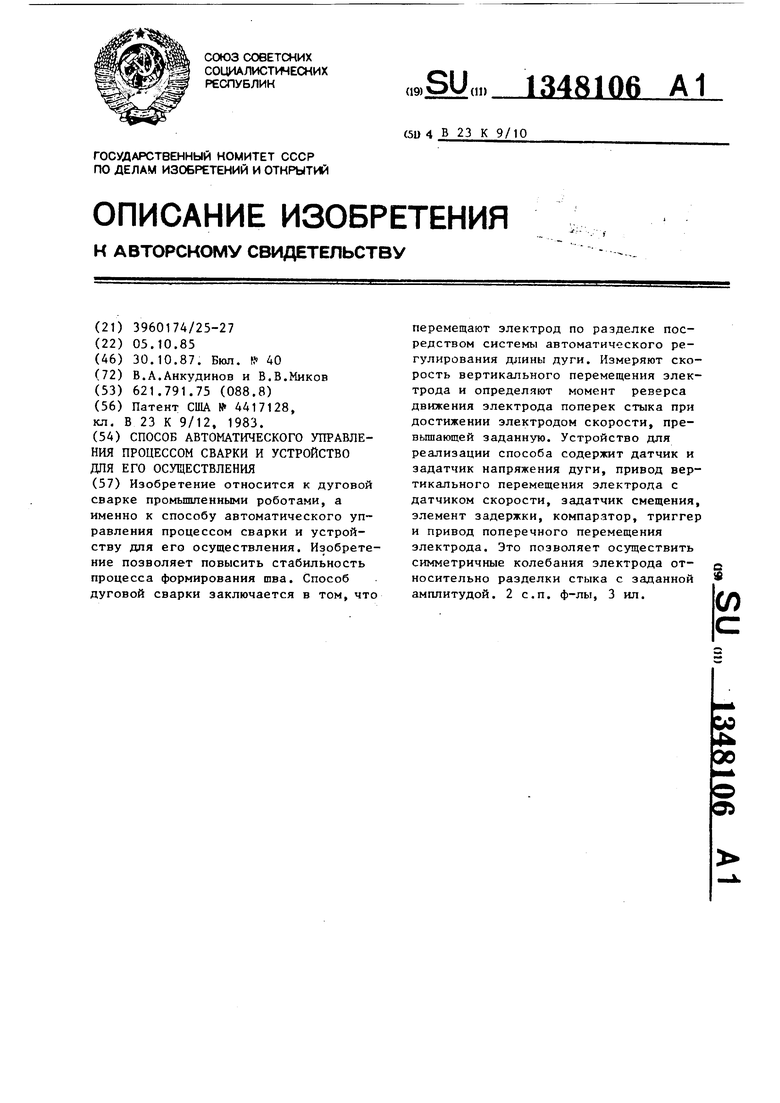

На фиг.1 приведена схема перемещения электрода поперек разделки стыка на фиг.2 - блок-схема устройства для реализации предлагаемого способа; на фиг.З - диаграммы работы основных блоков устройства.

На схеме по фиг.1 приняты следующие обозначения: ABCD - траектория перемещения конца электрода (электродной проволоки); В,С - точки изменения скорости вертикального перемещения электрода при подъеме электрода; A,D - точки реверса поперечного перемещения электрода; oi. - угол разделки стыка; Н - глубина разделки; b - верщина разделки; Ь - ширина притупления.

Способ осуществляют следующим образом.

Зажигают дугу на одной кромке стыка и перемещают электрод поперек стыка к другой кромке. В процессе поперечного перемещения электрода систем автоматического регулирования длины дуги по напряжению производит вертикальное регулирование положения электрода в разделке. Таким образом, результирующее движение электрода по траектории АВСП повторяет контур разделки.

В процессе перемещения электрода по траектории ABCD измеряют скорость вертикального перемещения электрода, которая определяется выражением V V|,tgci +V п, , где V - скорость вертикального перемещения электрода; V - скорость поперечного перемещения электрода; V, - скорость плавления- электрода (для неплавящегося электро Да У„, 0).

На участке AR траектории при V tp,o -t-Vn, О, на участке ВС , на участке CD V V, . tgoc .

В моменты ГЕодъема электрода при прохождении точек В,С скорость V изменяется на величину V,, tgot.

После определения указанных моментов через время Г, подают сигнал ре/

верса на привод пероме:цения электрод

поперек стыка, когорьш имеет естест- венжте запаздывание Т„- (время запаздывания привода). За время t электрод поднимается до точки D (точки А при обратном движении), после чего направление движения электрода изменяется на противоположное и цикл движения электрода повторяется. Таким

образом, высоту поднятия электрода (CD,BA) задают временем Т между моментами начала .подъема электрода по разделке (точки С,В) и реверса (точки D,A), причем момент начала подъема

электрода определяют в точках С, В по изменению скорости вертикального перемещения электрода.

Устройство для реализации предлагаемого способа содержит датчик 1 напряжения дуги, подключенный к дуговому промежутку, последовательно соединенные задатчик 2 напряжения дуги, сумматор 3, привод 4 вертикального перемеБ;ения электрода, датчик 5 ско-

рости вертикального перемещения электрода, сумматор 6, компаратор 7, триггер 8, элемент 9 задержки и привод 10 поперечного перемещения электрода, а также задатчик 11 смещения,

подключенный к второму входу сумматора 6 напряжения на входе. Триггер 8- счетньш, изменяет свое состояние по положительному перепаду потенциала на входе и имеет схему самоустановки

в исходное нулевое состояние на выходе при включении питания. Задатчик 1 1 смещения выпо-чнен в виде источника регулируемого напряжения.

Устройство работает следующим образом.

В исходном состоянии располагают электрод на одной из кромок разделки стыка, например, в точке А. В случае сварки плавящимся электродом задают

в задатчике 11 смещения отрицательное напряжение, равное напряжению на выходе тахогенератора, измеряющего скорость подачи электродной проволоки при номинальном режиме сварки (для

неплавяшегося электрода ),

Зажигают дугу, после чего включают устройство. При включении триггер 8 устанавливается в исходное нулевое состояние, при котором электрод начинает движение к другой кромке раздел- ки в направлении ABCD и заглубляется в разделку с некоторой скоростью посредством системы автоматического регулирования длины дуги по напряжению,

включающей в себя датчик 1, задатчик 2 1 аг1ряжения дуги, сумтиатор 3 и привод 4 вертикального перемещения эле}:- трода. После максимального заглубления в разделку в точке С электрод начинает подниматься и после достижения суммой напряжений тахогенератора и задатчика смещения на выходе сумматора 6 заданного уровня компаратора последний изменяет выходной сигнал на единичный, вызывая изменение состояния триггера 8 с нуля на единицу. Выходной сигнал триггера 8 через время задержки Г, определяемое элементом 9 задержки, поступает на схему управления приводом 10 поперечного перемещения, в результате чего олект

рои происходит измег,ение направления движения на противоположное. При подъеме электрода на участке CD выходной сигнал сумматора 6 уменьшается до нуля, в результате чего .выходной сигнал компаратора принимает исходное нулевое состояние, после чего при движении электрода в обратном направлении DCBA цикл работы устройства повторяется.

Предлагаемые способ и устройство позволяют осуществлять симметричные колебания электрода относительно разделки стыка с заданной амплитудой без ограничения как по ширине поперечных колебаний, так и по высоте ,поднятия электрода относительно самой глубокой точки разделки, что стабилизирует процесс формирования шва и расширяет технологические возможности роботизированной сварки.

Формула изобретен Jt я

1. Способ автоматического управления процессом сварки с регулированием

5

0

5

0

5

0

lU p т икального положения э/ ектрода П .,1 рляделке стыка по сиг .чу разности 1:зм реннг1го и заданного напряжений дуги, при котором периодически изменяют наирапление движe и ч поперек стыка в моменты времени, соответствующие подъему электрода по разделке на зг данную величи; у, отличаю- ш и и с я тем, что, с ц 2::ью гювьпие- НИИ качества снарки за счет о(леспече- ния стабильности процесса формировя- ния швя, величину подъема электрода по разделке задают интервалом времени между моментами начала подъема электрода и изменения направления движении электрода поперек стыка, причем-мо- мент времени начала подъема электрода по разделке определяют по изменению скорости вертикального перемещения- электрода .

2. УстройстБО для автоматического управления процессом сварки, содержащее задатчик напряжения дуги, датчик напряжения дуги, подключенные через первьй сумматор к приводу вертик,1ль- ного перемещения электрода, компаратор напряжения и привод перемещения электрода поперек стык, отличающееся тем, что, с целью повьппения качества с.марки за счет стабильности процесса формирования шва, оно снабжено задатчиком смещения, датчиком скорости вертикального перемещения электрода, вторым сумматором, триггером и элементом задержки, при этом выходы датчика скорости вертикального Г1еремещения электрода и задатчика смещения подключены к входу второго сумматора, выход которого через последовательно соединенные компаратор, триггер и элемент задержки подключены к входу привода вертикального перемещения электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного управления движением сварочной головки по стыку | 1985 |

|

SU1348108A1 |

| Устройство для сварки | 1987 |

|

SU1459841A1 |

| Устройство для сварки | 1987 |

|

SU1555078A1 |

| Устройство для сварки | 1987 |

|

SU1563916A1 |

| Устройство для адаптивного управления движением сварочной головки по стыку | 1985 |

|

SU1311885A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ СВАРОЧНОГО ЭЛЕКТРОДА | 2002 |

|

RU2217276C1 |

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1555080A1 |

| Способ дуговой сварки стыковых вертикальных соединений | 2023 |

|

RU2811485C1 |

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1493408A1 |

Изобретение относится к дуговой сварке промьшшенными роботами, а именно к способу автоматического управления процессом сварки и устройству для его осуществления. Изобретение позволяет повысить стабильность процесса формирования шва. Способ дуговой сварки заключается в том, что перемещают электрод по разделке посредством системы автоматического регулирования длины дуги. Измеряют скорость вертикального перемещения злек- трода и определяют момент реверса движения электрода поперек стыка при достижении электродом скорости, пре- вьшающей заданную. Устройство для реализации способа содержит датчик и задатчик напряжения дуги, привод вертикального перемещения электрода с датчиком скорости, задатчик смещения, элемент задержки, компаратор, триггер и привод поперечного перемещения электрода. Это позволяет осуществить симметричные колебания электрода относительно разделки стыка с заданной амплитудой. 2 с.п. ф-лы, 3 ил. с « (Л САд . эо Од

| Патент США № 4417128, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-30—Публикация

1985-10-05—Подача