Изобретение относится к автоматизации сварочных процессов и может быть использовано в установках с программным управлением и сварочных роботах.

Целью изобретения является повышение качества сварки путем повышения точности слежения за стыком большой кривизны.

Цель достигается тем, что согласно способу сварки с коррекцией траектории сварочного робота, при котором коррекцию осуществляют по трем ортогональным осям, суммируя программные и корректирующие сигналы, вычисленные по сигналу ошибки датчика положения сварочной головки, коррекцию осуществляют в направлении по нормали к сварочной линии, причем вычисление корректирующих сигналов производят по формулам

Ах ax(q,0) S;

Д av(lf,0 ) х S; йг аг(и,0 )« S; S J V(t)sign(&). at,

1сл

где Л

х

х

а

u A-z корректирующие сигналы по ортогональным осям;

.,., &z - направляющие косинусы нормали к программной траектории; S - текущее расстояние от кончика электрода до программной траектории;

V(t) - скорость корректирующего перемещения головки по нормали к траектории в функции времени t; Д - сигнал ошибки положения электрода относительно сварочСП

ел

СП

о

00

о

31

ной линии (относительно изделия).

Согласно способу электрод перемещается по заданной программе с одновременным перемещением вдоль его оси по нормали к программной траектории. Это перемещение осуществляется посредством интерполяции.

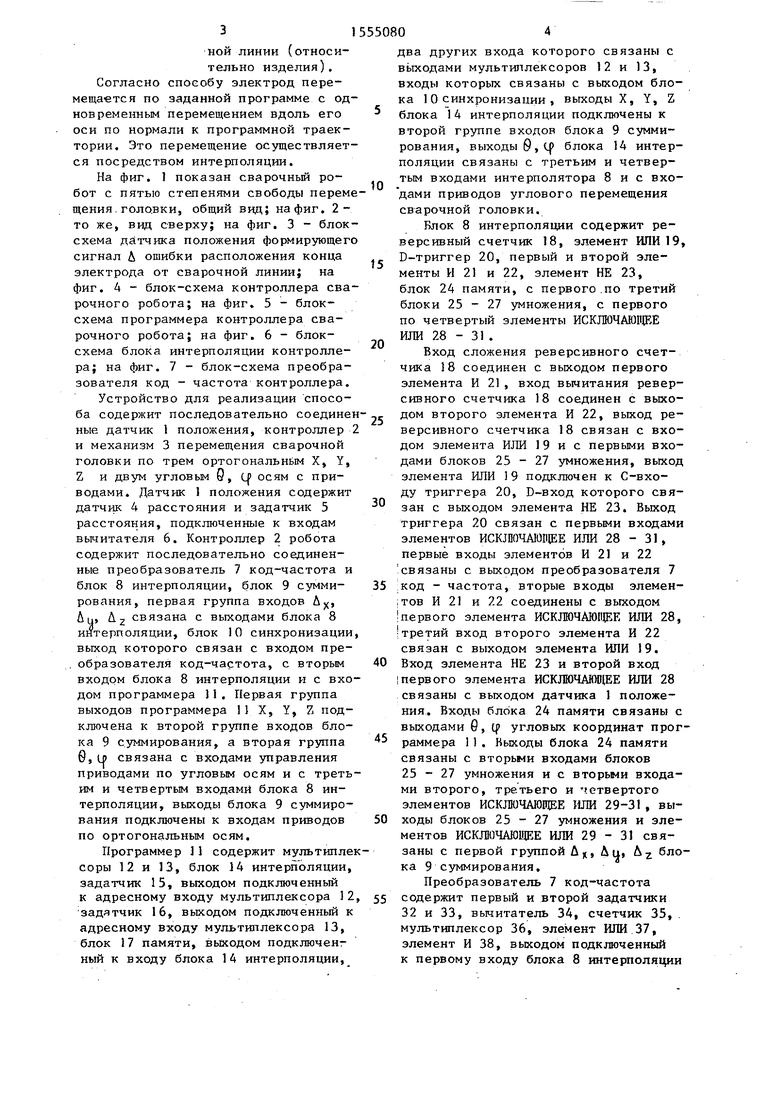

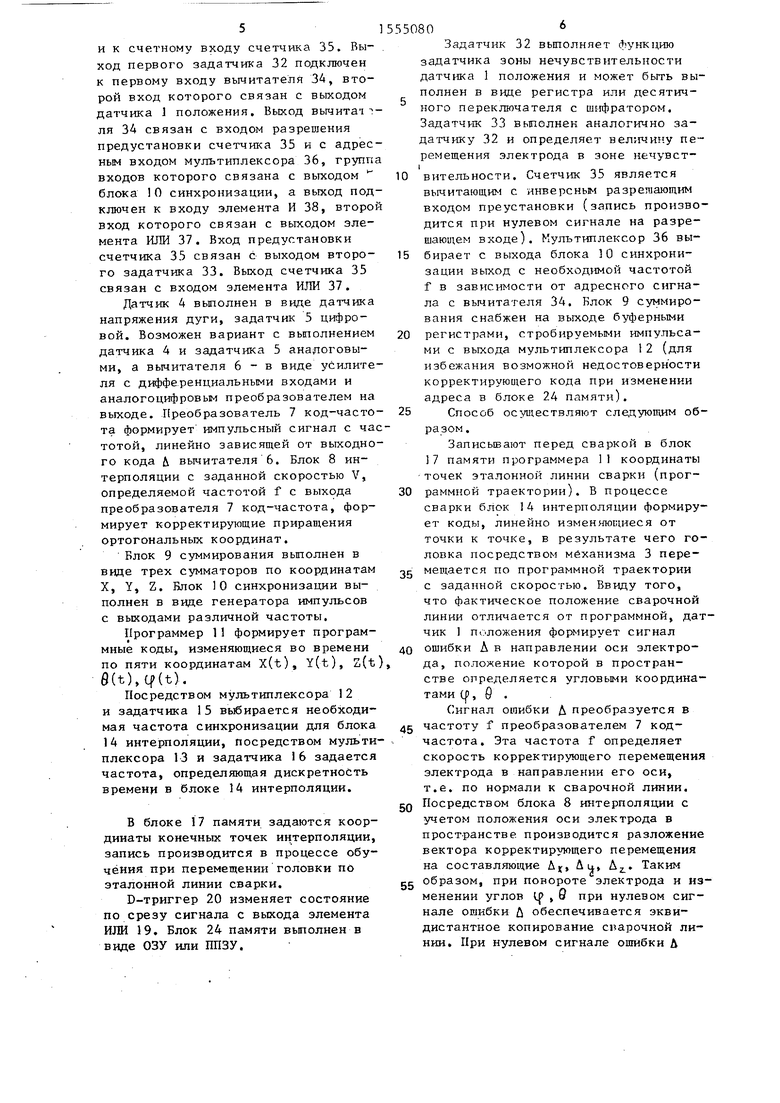

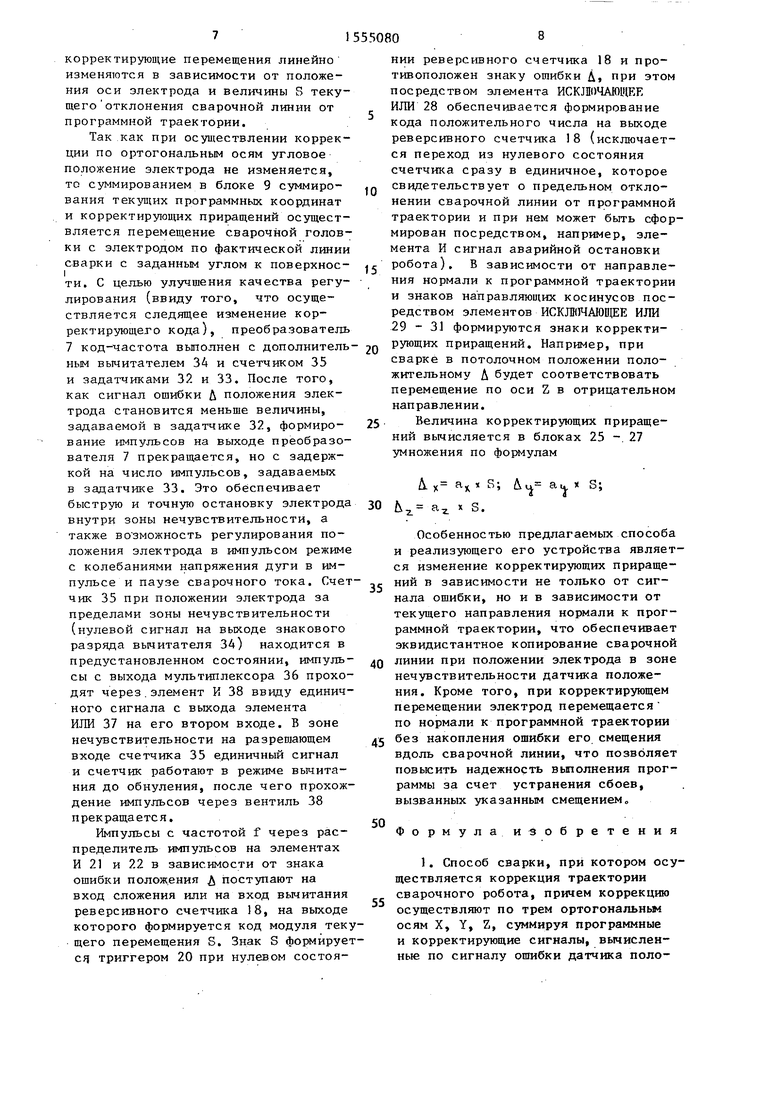

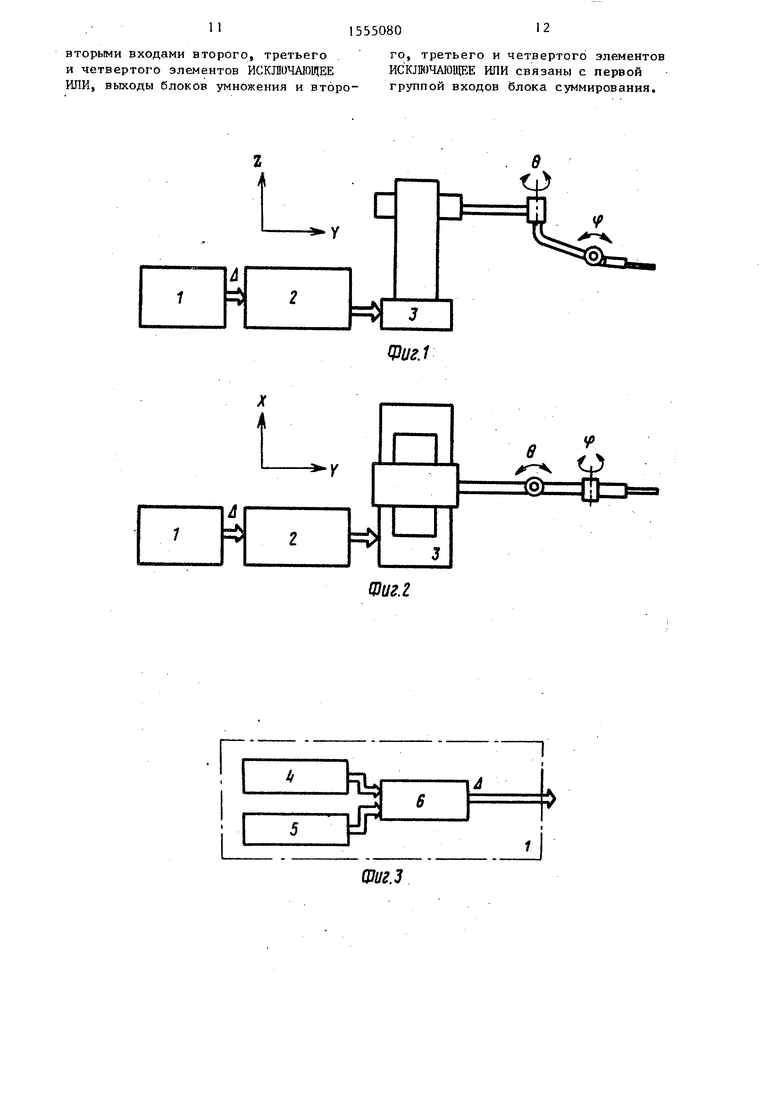

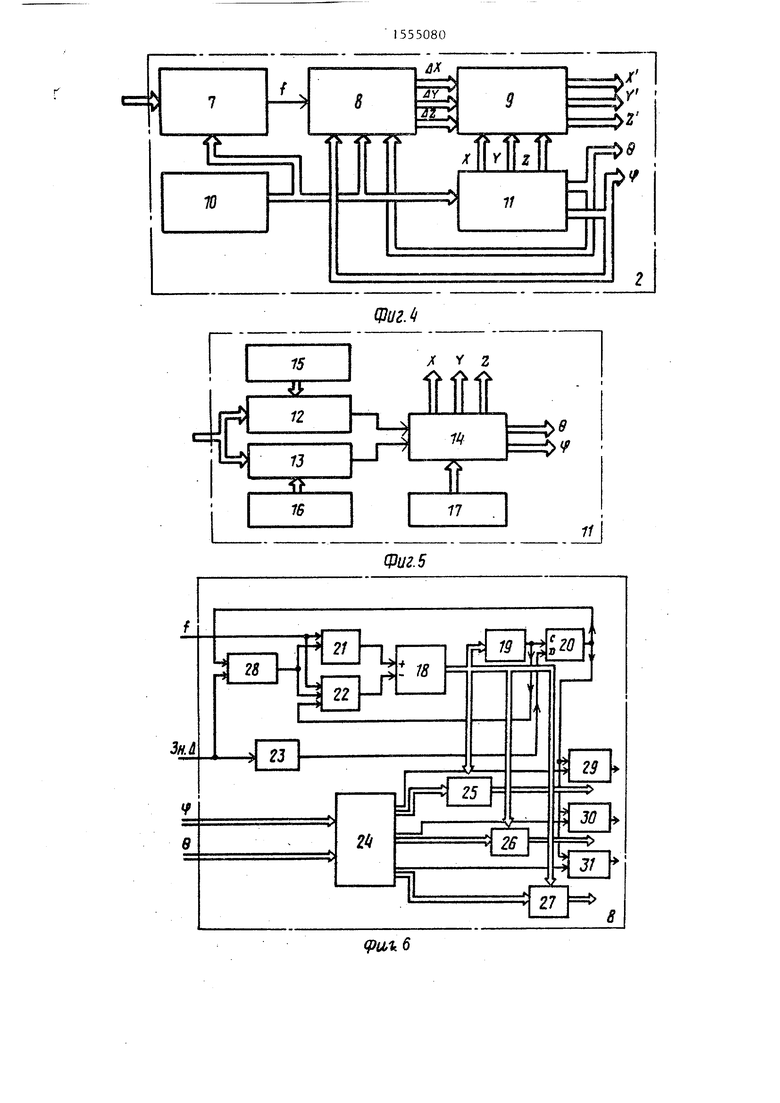

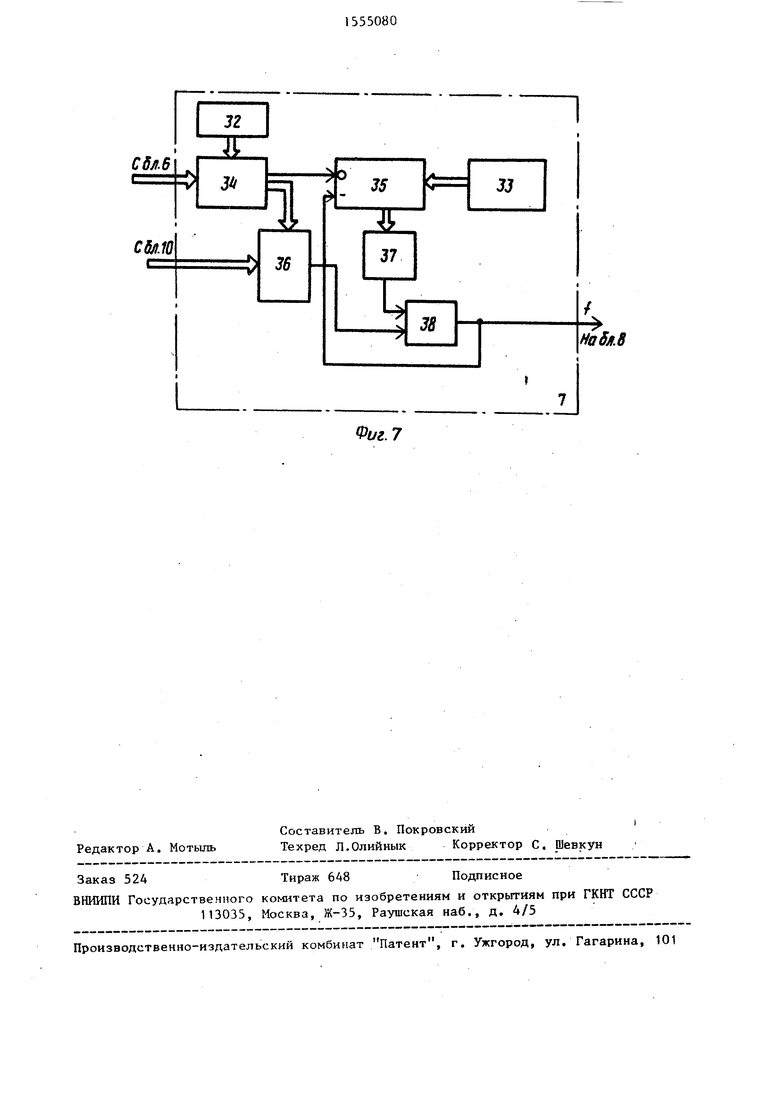

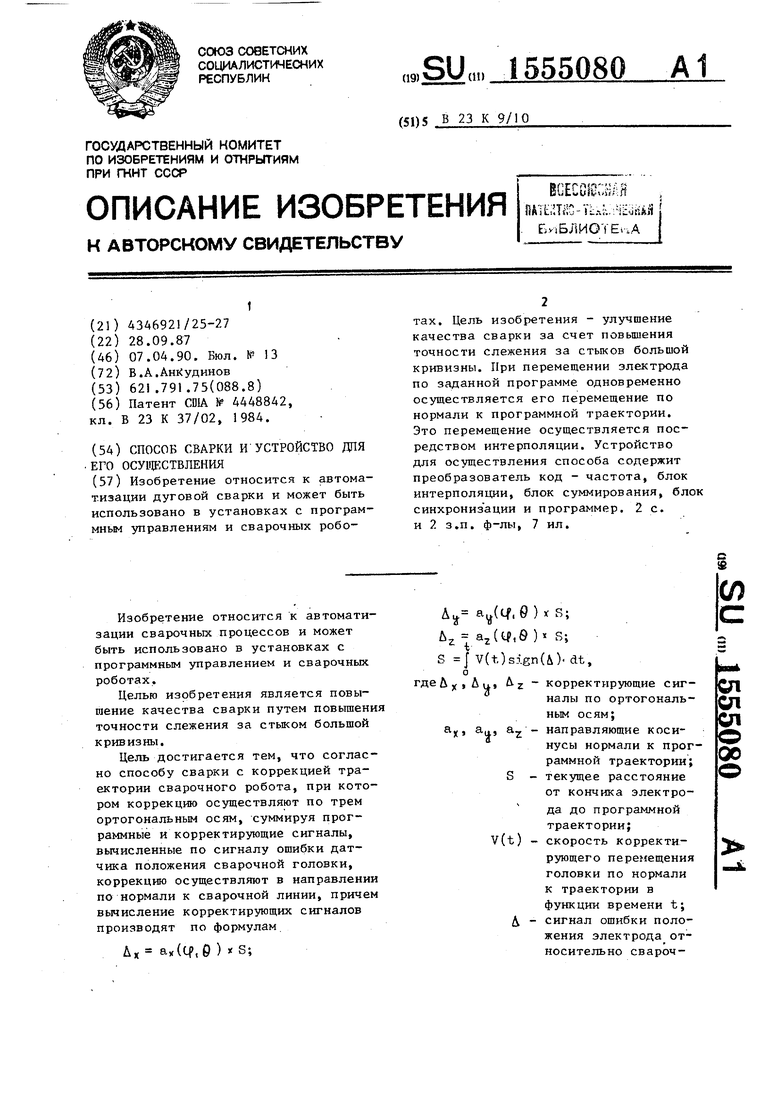

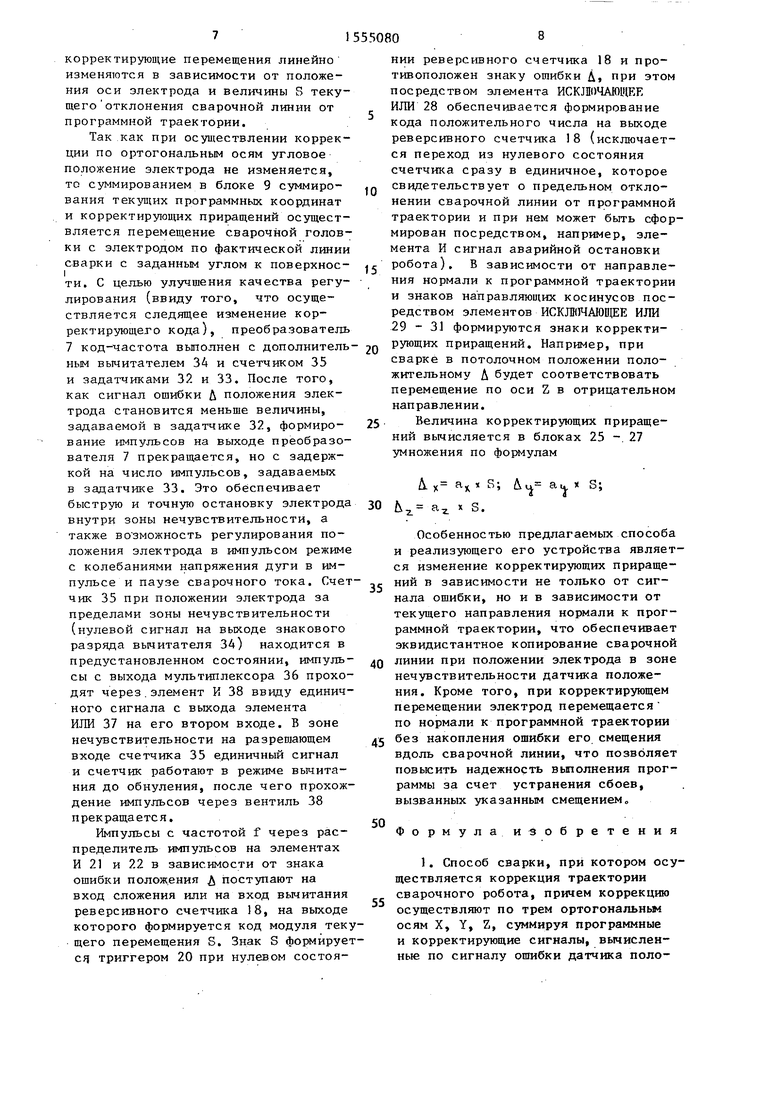

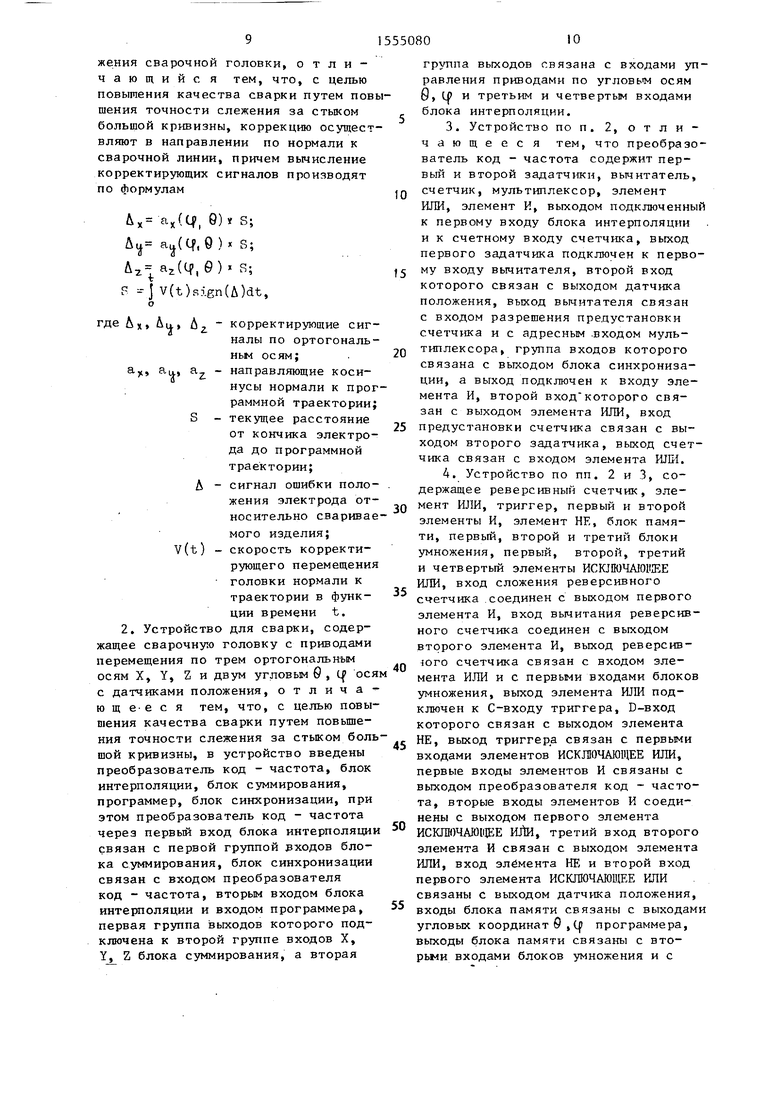

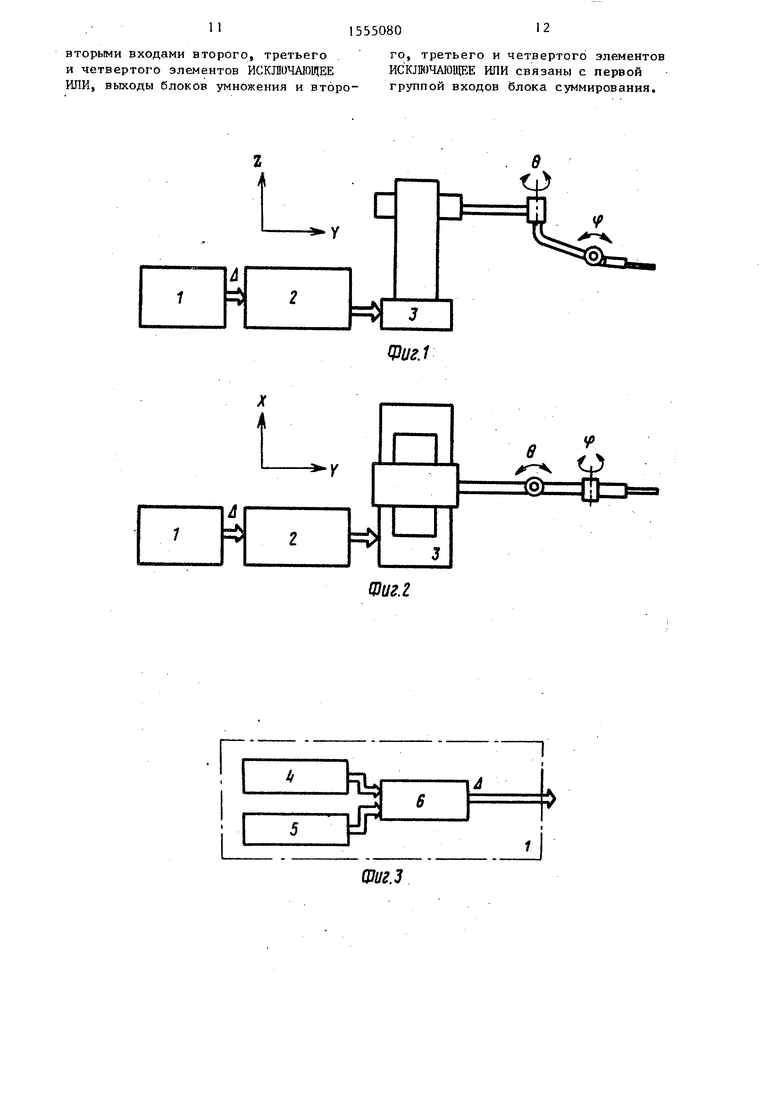

На фиг. 1 показан сварочный робот с пятью степенями свободы перемещения головки, общий вид; на фиг. 2- то же, вид сверху; на фиг, 3 - блок- схема датчика положения формирующего сигнал Л ошибки расположения конца электрода от сварочной линии; на фиг. 4 - блок-схема контроллера сварочного робота; на фиг. 5 - блок- схема программера контроллера сварочного робота; на фиг. 6 - блок- схема блока интерполяции контроллера; на фиг. 7 - блок-схема преобразователя код - частота контроллера.

Устройство для реализации способа содержит последовательно соединенные датчик 1 положения, контроллер и механизм 3 перемещения сварочной головки по трем ортогональным X, Y, Z и двум угловым 0, Cf осям с приводами. Датчик 1 положения содержит датчик 4 расстояния и задатчик 5 расстояния, подключенные к входам вычитателя 6. Контроллер 2 робота содержит последовательно соединенные преобразователь 7 код-частота и блок 8 интерполяции, блок 9 суммиД

рования, первая группа входов и, и и, Д. 2 связана с выходами блока 8 интерполяции, блок 10 синхронизации выход которого связан с входом преобразователя код-частота, с вторым входом блока 8 интерполяции и с входом программера 11. Первая группа выходов программера П X, Y, Z подключена к второй группе входов блока 9 суммирования, а вторая группа 0,ц связана с входами управления приводами по угловым осям и с третьим и четвертым входами блока 8 интерполяции, выходы блока 9 суммирования подключены к входам приводов по ортогональным осям.

Программе 11 содержит мультиплесоры 12 и 13, блок 14 интерполяции, задатчик 15, выходом подключенный к адресному входу мультиплексора 12 задятчик 16, выходом подключенный к адресному входу мультиплексора 13, блок 17 памяти, выходом подключенный к входу блока 14 интерполяции,

два других входа которого связаны с выходами мультиплексоров 12 и 13, входы которых связаны с выходом блока 1 0 синхронизации , выходы X, Y, Z блока 14 интерполяции подключены к второй группе входов блока 9 суммирования, выходы 0,Ц блока 14 интерполяции связаны с третьим и четвертым входами интерполятора 8 и с вхо- дами приводов углового перемещения сварочной головки.

Блок 8 интерполяции содержит реверсивный счетчик 18, элемент ИЛИ 19, D-триггер 20, первый и второй элементы И 21 и 22, элемент НЕ 23, блок 24 памяти, с первого по третий блоки 25 - 27 умножения, с первого

0

5

0

35

40 45 50

55

по четвертый элементы ИСКЛЮЧАЮЩЕЕ ИЛИ 28 - 31 .

Вход сложения реверсивного счетчика 18 соединен с выходом первого элемента И 21, вход вычитания реверсивного счетчика 18 соединен с выходом второго элемента И 22, выход реверсивного счетчика 18 связан с входом элемента ИЛИ 19 и с первыми входами блоков 25 - 27 умножения, выход элемента ИЛИ 19 подключен к С-вхо- ду триггера 20, D-вход которого связан с выходом элемента НЕ 23. Выход триггера 20 связан с первыми входами элементов ИСКЛЮЧАЮЩЕЕ ИЛИ 28 - 31, первые входы элементов И 21 и 22 связаны с выходом преобразователя 7 код - частота, вторые входы элементов И 21 и 22 соединены с выходом первого элемента ИСКЛЮЧАЮЩЕЕ ИЛИ 28, третий вход второго элемента И 22 связан с выходом элемента ИЛИ 19. Вход элемента НЕ 23 и второй вход первого элемента ИСКЛЮЧАЮЩЕЕ ИЛИ 28 связаны с выходом датчика 1 положения. Входы блока 24 памяти связаны с выходами б, If угловых координат программера 11. Выходы блока 24 памяти связаны с вторыми входами блоков 25 - 27 умножения и с вторыми входами второго, третьего и етвертого элементов ИСКЛЮЧАЮЩЕЕ ИЛИ 29-31, выходы блоков 25 - 27 умножения и элементов ИСКЛЮЧАЮЩЕЕ ИЛИ 29 - 31 связаны с первой группой Дх, Дц, &г блока 9 суммирования.

Преобразователь 7 код-частота содержит первый и второй задатчики 32 и 33, вычитатель 34, счетчик 35, мультиплексор 36, элемент ИЛИ 37, элемент И 38, выходом подключенный к первому входу блока 8 интерполяции

и к счетному входу счетчика 35. Выход первого задатчика 32 подключен к первому входу вычитателя 34, второй вход которого связан с выходом датчика 1 положения. Выход вычитатл- ля ЗА связан с входом разрешения предустановки счетчика 35 и с адресным входом мультиплексора 36, группа входов которого связана с выходом блока 10 синхронизации, а выход подключен к входу элемента И 38, второй вход которого связан с выходом элемента ИЛИ 37. Вход предустановки счетчика 35 связан с выходом второго задатчика 33. Выход счетчика 35 связан с входом элемента ИЛИ 37.

Датчик 4 выполнен в виде датчика напряжения дуги, эадатчик 5 цифровой. Возможен вариант с выполнением датчика 4 и задатчика 5 аналоговыми, а вычитателя 6 - в виде усилителя с дифференциальными входами и аналогоцифровым преобразователем на выходе. Преобразователь 7 код-частота формирует импульсный сигнал с частотой, линейно зависящей от выходного кода Д вычитателя 6. Блок 8 интерполяции с заданной скоростью V, определяемой частотой f с выхода преобразователя 7 код-частота, формирует корректирующие приращения ортогональных координат.

Блок 9 суммирования выполнен в виде трех сумматоров по координатам X, Y, Z. Блок 10 синхронизации выполнен в виде генератора импульсов с выходами различной частоты.

Программе 11 формирует программные коды, изменяющиеся во времени по пяти координатам X(t), Y(t), S(t) fl(t),Cf(t).

Посредством мультиплексора 12 и задатчика 15 выбирается необходимая частота синхронизации для блока 14 интерполяции, посредством мультиплексора 13 и задатчика 16 задается частота, определяющая дискретность времени в блоке 14 интерполяции.

В блоке 17 памяти задаются координаты конечных точек интерполяции, запись производится в процессе обучения при перемещении головки по эталонной линии сварки.

D-триггер 20 изменяет состояние по срезу сигнала с выхода элемента ИЛИ 19. Блок 24 памяти выполнен в виде ОЗУ или ППЗУ.

Задатчик 32 выполняет Функцию задатчика зоны нечувствительности датчика 1 положения и может быть выполнен в виде регистра или десятичного переключателя с шифратором. Задатчик 33 выполнен аналогично зада тчику 32 и определяет величину перемещения электрода в зоне нечувствительности. Счетчик 35 является вычитающим с инверсным разрешающим входом преустановки (запись производится при нулевом сигнале на разрешающем входе). Мультиплексор 36 вы5 бирает с выхода блока 30 синхронизации выход с необходимой частотой f в зависимости от адресного сигнала с вычитателя 34. Блок 9 суммирования снабжен на выходе буферными

0 регистрами, стробируемыми импульсами с выхода мультиплексора 12 (для избежания возможной недостоверности корректирующего кода при изменении адреса в блоке 24 памяти).

5Способ осуществляют следующим образом .

Записывают перед сваркой в блок 17 памяти программера 11 координаты точек эталонной линии сварки (прог0 раммной траектории). В процессе

сварки блок 14 интерполяции формирует коды, линейно изменяющиеся от точки к точке, в результате чего головка посредством механизма 3 пере5 мещается по программной траектории с заданной скоростью. Ввиду того, что фактическое положение сварочной линии отличается от программной, датчик 1 положения формирует сигнал

0 ошибки А в направлении оси электрода, положение которой в пространстве определяется угловыми координатами ср, 9 .

Сигнал ошибки Д преобразуется в

5 частоту f преобразователем 7 код- частота. Эта частота f определяет скорость корректирующего перемещения электрода в направлении его оси, т.е. по нормали к сварочной линии.

Q Посредством блока 8 интерполяции с учетом положения оси электрода в пространстве производится разложение вектора корректирующего перемещения на составляющие Дг, Д и, Д. Таким

g образом, при повороте электрода и изменении углов Ц , 9 при нулевом сигнале ошибки Д обеспечивается эквидистантное копирование сварочной линии. При нулевом сигнале ошибки Д

корректирующие перемещения линейно изменяются в зависимости от положения оси электрода и величины S текущего отклонения сварочной линии от программной траектории.

Так как при осуществлении коррекции по ортогональным осям угловое положение электрода не изменяется, то суммированием в блоке 9 суммирования текущих программных координат и корректирующих приращений осуществляется перемещение сварочной головки с электродом по фактической линии сварки с заданным углом к поверхнос- ти. С целью улучшения качества регулирования (ввиду того, что осуществляется следящее изменение корректирующего кода), преобразователь 7 код-частота выполнен с дополнитель ным вычитателем 34 и счетчиком 35 и задатчиками 32 и 33. После того, как сигнал ошибки Д положения электрода становится меньше величины, задаваемой в задатчике 32, формирование импульсов на выходе преобразователя 7 прекращается, но с задержкой на число импульсов, задаваемых в задатчике 33. Это обеспечивает быструю и точную остановку электрода внутри зоны нечувствительности, а также возможность регулирования положения электрода в импульсом режиме с колебаниями напряжения дуги в импульсе и паузе сварочного тока. Счетчик 35 при положении электрода за пределами зоны нечувствительности (нулевой сигнал на выходе знакового разряда вычитателя 34) находится в предустановленном состоянии, импульсы с выхода мультиплексора 36 проходят через элемент К 38 ввиду единичного сигнала с выхода элемента ИЛИ 37 на его втором входе. В зоне нечувствительности на разрешающем входе счетчика 35 единичный сигнал и счетчик работают в режиме вычитания до обнуления, после чего прохождение импульсов через вентиль 38 прекращается.

Импульсы с частотой f через распределитель импульсов на элементах И 21 и 22 в зависимости от знака ошибки положения Д поступают на вход сложения или на вход вычитания реверсивного счетчика 18, на выходе которого формируется код модуля текущего перемещения S. Знак S формируется триггером 20 при нулевом состоя

5

0

нии реверсивного счетчика 18 и противоположен знаку ошибки Д, при этом посредством элемента ИСКЛЮЧАЮЩЕЕ ИЛИ 28 обеспечивается формирование кода положительного числа на выходе реверсивного счетчика 18 (исключается переход из нулевого состояния счетчика сразу в единичное, которое свидетельствует о предельном отклонении сварочной линии от программной траектории и при нем может быть сформирован посредством, например, элемента И сигнал аварийной остановки робота). В зависимости от направления нормали к программной траектории и знаков направляющих косинусов посредством элементов ИСКЛЮЧАЮЩЕЕ ИЛИ 29 - 31 формируются знаки корректирующих приращений. Например, при сварке в потолочном положении положительному Д будет соответствовать перемещение по оси Z в отрицательном направлении.

Величина корректирующих приращений вычисляется в блоках 25 - 27 умножения по формулам

Ь

а.

S;

а

S;

&з аг х S.

Особенностью предлагаемых способа и реализующего его устройства является изменение корректирующих приращений в зависимости не только от сигнала ошибки, но и в зависимости от текущего направления нормали к программной траектории, что обеспечивает эквидистантное копирование сварочной линии при положении электрода в зоне нечувствительности датчика положения. Кроме того, при корректирующем перемещении электрод перемещается по нормали к программной траектории без накопления ошибки его смещения вдоль сварочной линии, что позволяет повысить надежность выполнения программы за счет устранения сбоев, вызванных указанным смещением

Формула изобретения

1. Способ сварки, при котором осуществляется коррекция траектории сварочного робота, причем коррекцию осуществляют по трем ортогональным осям X, Y, Z, суммируя программные и корректирующие сигналы, вычисленные по сигналу ошибки датчика положения сварочной головки, о т л и - чающий с я тем, что, с целью повыгаення качества сварки путем повышения точности слежения за стыком большой кривизны, коррекцию осуществляют в направлении по нормали к сварочной линии, причем вычисление корректирующих сигналов производят по формулам

&х ах((|( 9) У S;

UT 0 S &z аг(М,0). S;

7 -J v(t)sign(A)at,

где b x & и., Л

а

Lx

корректирующие сигналы по ортогональным осям;

а - направляющие косинусы нормали к программной траектории; S - текущее расстояние от кончика электрода до программной траектории;

Д - сигнал ошибки положения электрода относительно свариваемого изделия; V(t) - скорость корректирующего перемещения головки нормали к траектории в функции времени t.

2. Устройство для сварки, содержащее сварочную головку с приводами перемещения по трем ортогональным осям X, Y, Z и двум угловым б , Ц ося с датчиками положения, о т л и ч а - ю щ е-е с я тем, что, с целью повышения качества сварки путем повышения точности слежения за стыком большой кривизны, в устройство введены преобразователь код - частота, блок интерполяции, блок суммирования, программер, блок синхронизации, при этом преобразователь код - частота через первый вход блока интерполяции связан с первой группой входов блока суммирования, блок синхронизации связан с входом преобразователя код - частота, вторым входом блока интерполяции и входом программера, первая группа выходов которого подключена к второй группе входов X, Y, Z блока суммирования, а вторая

группа выходов связана с входами управления приводами по угловым осям 0, ($ и третьим и четвертым входами блока интерполяции.

3. Устройство по п. 2, о т л и - чающеес я тем, что преобразователь код - частота содержит первый и второй задатчики, вычитатель, Q счетчик, мультиплексор, элемент

ИЛИ, элемент И, выходом подключенный к первому входу блока интерполяции и к счетному входу счетчика, выход первого задатчика подключен к перво- 5 му входу вычитателя, второй вход которого связан с выходом датчика положения, выход вычитателя связан с входом разрешения предустановки счетчика и с адресным входом муль- Q типлексора, группа входов которого связана с выходом блока синхронизации, а выход подключен к входу элемента И, второй вход которого связан с выходом элемента ИЛИ, вход 5 предустановки счетчика связан с выходом второго задатчика, выход счетчика связан с входом элемента ИЛИ. 4. Устройство по пп. 2 и 3, содержащее реверсивный счетчик, эле- о мент ИЛИ, триггер, первый и второй элементы И, элемент НЕ, блок памяти, первый, второй и третий блоки умножения, первый, второй, третий и четвертый элементы ИСКЛЮЧАЮЩЕЕ ИЛИ, вход сложения реверсивного счетчика соединен с выходом первого элемента И, вход вычитания реверсивного счетчика соединен с выходом второго элемента И, выход реверсив- го счетчика связан с входом элемента ИЛИ и с первыми входами блоков умножения, выход элемента ИЛИ подключен к С-входу триггера, D-вход которого связан с выходом элемента с НЕ, выход триггера связан с первыми входами элементов ИСКЛЮЧАЮЩЕЕ ИЛИ, первые входы элементов И связаны с выходом преобразователя код - частота, вторые входы элементов И соеди5

0

нены с выходом первого элемента ИСКЛЮЧАЮЩЕЕ ИЛИ, третий вход второго элемента И связан с выходом элемента ИЛИ, вход элемента НЕ и второй вход первого элемента ИСКЛЮЧАЮЩЕЕ ИЛИ связаны с выходом датчика положения, входы блока памяти связаны с выходами угловых координат 9 ,(f программера, выходы блока памяти связаны с вторыми входами блоков умножения и с

вторыми входами второго, третьегого, третьего и четвертого элементов

и четвертого элементов ИСКЛЮЧАЮЩЕЕИСКЛЮЧАЮЩЕЕ ИЛИ связаны с первой

ИЛИ, выходы блоков умножения и второ- группой входов блока суммирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1493408A1 |

| Устройство для сварки | 1987 |

|

SU1563916A1 |

| Устройство для сварки | 1987 |

|

SU1558598A1 |

| Устройство для сварки | 1987 |

|

SU1479225A1 |

| Устройство для сварки | 1987 |

|

SU1555078A1 |

| Устройство для автоматического направления сварочной головки по стыку | 1982 |

|

SU1199516A1 |

| Устройство для автоматической сварки неповоротных стыков труб | 1985 |

|

SU1301607A1 |

| Тренажер для обучения сварщиков | 1986 |

|

SU1441446A1 |

| Установка для присоединения проволочных выводов | 1988 |

|

SU1549698A1 |

| Устройство для адаптивного управления движением сварочной головки по стыку | 1985 |

|

SU1348108A1 |

Изобретение относится к автоматизации дуговой сварки и может быть использовано в установках с программным управлением и сварочных работах. Цель изобретения - улучшение качества сварки за счет повышения точности слежения за стыком большой кривизны. При перемещении электрода по заданной программе одновременно осуществляется его перемещения по нормали к программной траектории. Это перемещение осуществляется посредством интерполяции. Устройство для осуществления способа содержит преобразователь код-частота, блок интерполяции, блок суммирования, блок синхронизации и программер. 3 з.п. ф-лы, 7 ил.

Фиг.г

Фиг.з

Фи,ъб

Фиг. 7

| Патент СИА № 4448842, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-07—Публикация

1987-09-28—Подача