Изобретение относится к деформационной термической обработке стали и может быть использовано при обработке длинномерных изделий прокатного производства, преимущественно тонких лент.

Цель изобретения - повышение прочности при одновременном обеспечении пластичности.

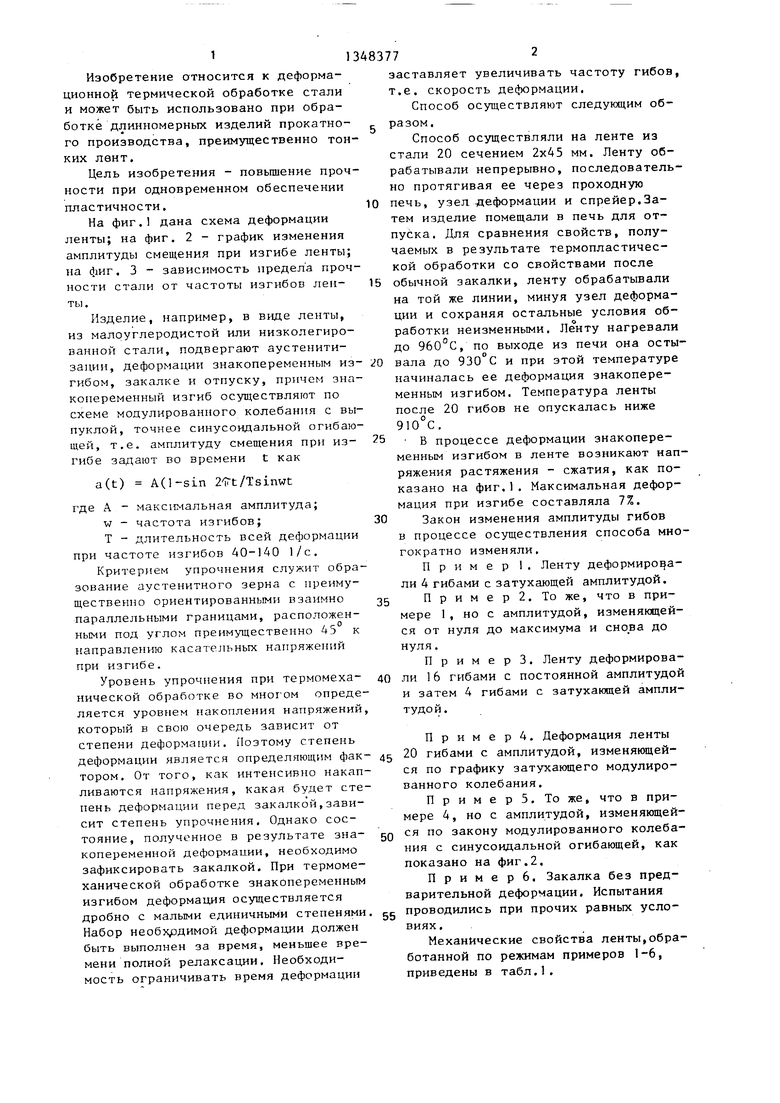

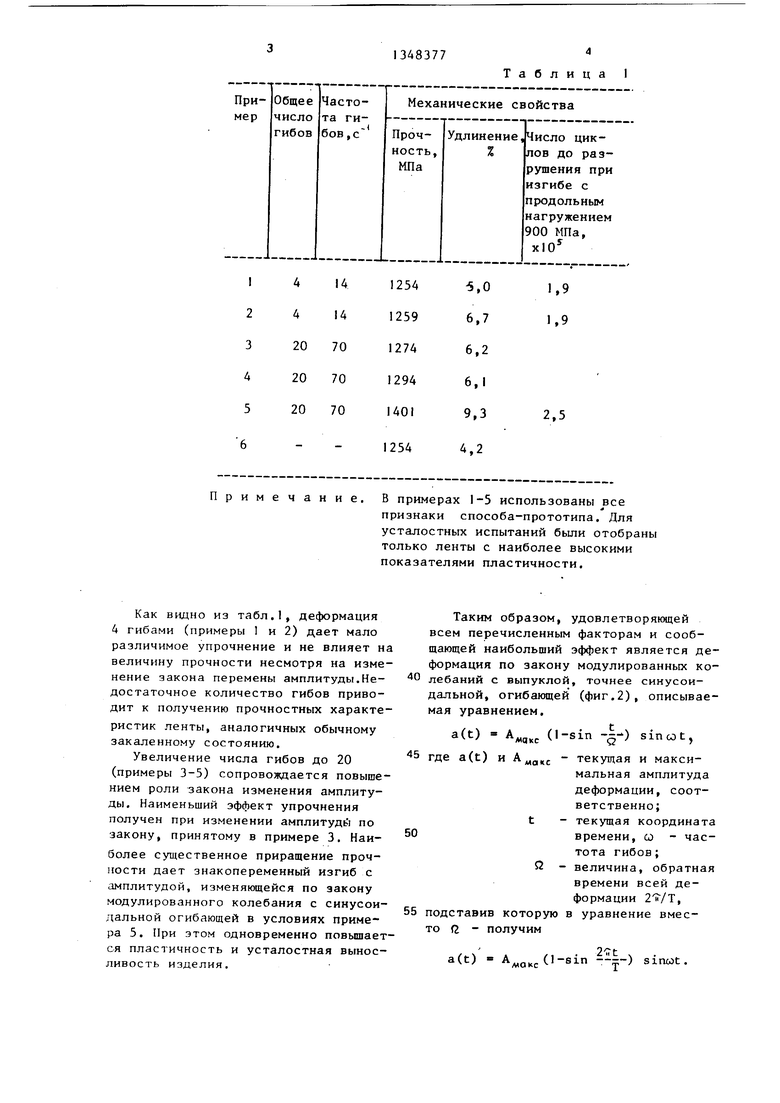

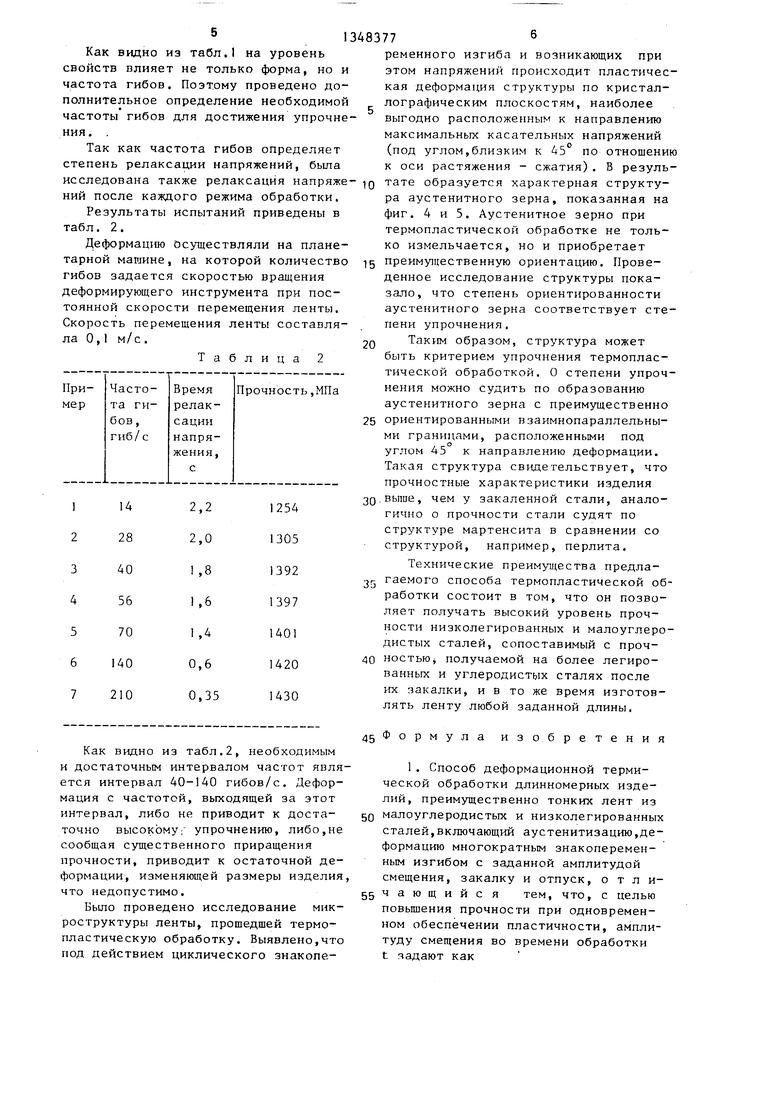

На фиг.1 дана схема деформации ленты; на фиг. 2 - график изменения амплитуды смещения при изгибе ленты; на фиг. 3 - зависимость предела прочности стали от частоты изгибов лен- ты.

Изделие, например, в в}оде ленты, из малоуглеродистой или низколегированной стали, подвергают аустенити- задии, деформации знакопеременным из- гибом, закалке и отпуску, причем знакопеременный изгиб осуществляют по схеме модулированного колебания с выпуклой, точнее синусоидальной огибающей, т.е. амплитуду смещения при из- гибе задают во времени t как

a(t) A(l-sin 2 irt/Tsinwt

где А - максимальная амплитуда;

W - частота изгибов;

Т - длительность всей деформации при частоте изгибов 40-140 1/с.

Критерием упрочнения служит образование аустенитного зерна с преимущественно ориентированными взаимно параллельными границами, расположен, гО

ными под углом преимущественно 4э к направлению касательных напряже1П1й при изгибе.

Уровень упрочнения при термомеха- нической обработке во мног ом определяется уровнем накопления напряжений который в свою очередь зависит от степени деформагиик Позтому степень деформации является определяющим фак тором. От того, как интенсивно накапливаются напряжения, какая будет степень деформации перед закалкой,зависит степень упрочнения. Однако состояние, полученное в результате зна- копеременной деформации, необходимо зафиксировать закалкой. При термомеханической обработке знакопеременным изгибом деформация осуществляется дробно с малыми единичными степенями Набор необходимой деформации должен быть выполнен за время, меньшее времени полной релаксации. Необходимость ограничивать время деформации

заставляет увеличивать частоту гибов т.е. скорость деформации.

Способ осуществляют следующим образом.

Способ осуществляли на ленте из стали 20 сечением 2x45 мм. Ленту обрабатывали непрерывно, последовательно протягивая ее через проходную печь, узел деформации и спрейер.Затем изделие помещали в печь для отпуска. Для сравнения свойств, получаемых в результате термопластической обработки со свойствами после обычной закалки, ленту обрабатывали на той же линии, минуя узел деформации и сохраняя остальные условия обработки неизменными. Ленту нагревали до 960°С, по выходе из печи она остывала до 930 С и при этой температуре начиналась ее деформация знакопеременным изгибом. Температура ленты после 20 гибов не опускалась ниже 910°С.

В процессе деформации знакопере- менньм изгибом в ленте возникают напряжения растяжения - сжатия, как показано на фиг.1. Максимальная деформация при изгибе составляла 7%.

Закон изменения амплитуды гибов в процессе осуществления способа многократно изменяли.

Пример 1. Ленту деформиро а- ли 4 гибами с затухающей амплитудой.

Пример2. То же, что в примере 1, но с амплитудой, изменяющейся от нуля до максимума и до нуля.

П р и м е р 3. Ленту деформировали 16 гибами с постоянной амплитудой и затем 4 гибами с затухающей амплитудой.

П р и м е р 4. Деформация ленты 20 гибами с амплитудой, изменяющейся по графику затухающего модулированного колебания.

ПримерЗ. Тоже, что в примере 4, но с амплитудой, изменяющейся по закону модулированного колебания с синусоидальной огибающей, как показано на фиг.2.

П р и м е р 6. Закалка без предварительной деформации. Испытания проводились при прочих равных условиях.

Механические свойства ленты,обработанной по режимам примеров 1-6, приведены в табл.1.

Примечание,

Как видно из табл.1, деформация 4 гибами (примеры 1 и 2) дает мало различимое упрочнение и не влияет на величину прочности несмотря на изменение закона перемены амплитуды.Недостаточное количество гибов приводит к получению прочностных характеристик ленты, аналогичных обычному закаленному состоянию.

Увеличение числа гибов до 20 (примеры 3-5) сопровождается повышением роли закона изменения амплитуды. Наименьший эффект упрочнения получен при изменении амплитудй по закону, принятому в примере 3. Наиболее существенное приращение прочности дает знакопеременный изгиб с амплитудой, изменяющейся по закону модулированного колебания с синусоидальной огибающей в условиях примера 5. При этом одновременно повышается пластичность и усталостная выносливость изделия.

Таблица I

В примерах 1-5 использованы все признаки способа-прототипа. Для усталостных испытаний были отобраны только ленты с наиболее высокими показателями пластичности.

Таким образом, удовлетворяющей всем перечисленным факторам и сообщающей наибольший эффект является деформация по закону модулированных ко- лебаний с выпуклой, точнее синусоидальной, огибающей (фиг.2), описываемая уравнением.

a(t) где a(t)

«axe и А

(l-sin -5) sincotj

макс

текущая и максимальная амплитуда деформации, соответственно;

t - текущая координата времени, со - частота гибов;

И - величина, обратная времени всей деформации 2 « /Т,

подставив которую в уравнение вместо fZ - получим

, . , -, , 2 ti t ч а(О (l-sin -)

simot.

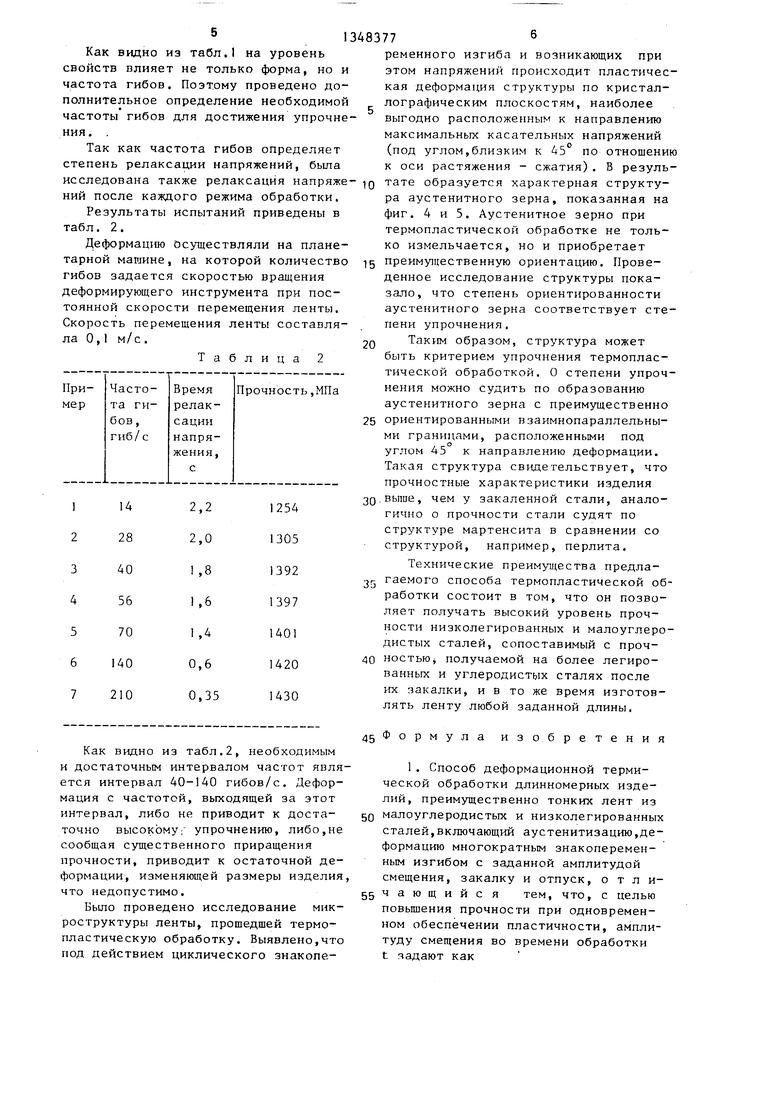

Как видно из табл.1 на уровень свойств влияет не только форма, но и частота гибов, Поэтому проведено дополнительное определение необходимой частоты гибов для достижения упрочнения. .

Так как частота гибов определяет степень релаксации напряжений, была

1348377

ременного изгиба и возникающих при этом напряжений происходит пластическая деформация структуры по кристаллографическим плоскостям, наиболее выгодно расположенным к направлению

максимальных касательных напряжении (под углом,близким к А5 по отношению

к

оси растяжения - сжатия). В резульисследована также релаксация напряже- IQ тате образуется характерная структуний после каждого режима обработки.

Результаты испытаний приведены в табл. 2.

Деформацию Осуществляли на планетарной машине, на которой количество гибов задается скоростью вращения деформирующего инструмента при постоянной скорости перемещения ленты. Скорость перемещения ленты составляла О, 1 м/с.

Таблица 2

Как видно из табл.2, необходимым и достаточным интервалом частот является интервал 40-140 гибов/с. Деформация с частотой, выходящей за этот интервал, либо не приводит к достаточно ВЫСОКОМУ; упрочнению, либо,не сообщая существенного приращения прочности, приводит к остаточной деформации, изменяющей размеры изделия что недопустимо.

Было проведено исследование микроструктуры ленты, прошедшей термопластическую обработку. Выявлено,что под действием циклического знакопемаксимальных касательных напряжении (под углом,близким к А5 по отношению

к

оси растяжения - сжатия). В резульра аустенитного зерна, показанная на фиг. 4 и 5. Аустенитное зерно при термопластической обработке не только измельчается, но и приобретает

преимущественную ориентацию. Проведенное исследование структуры показало, что степень ориентированности аустенитного зерна соответствует степени упрочнения,

Таким образом, структура может быть критерием упрочнения термопластической обработкой. О степени упрочнения можно судить по образованию аустенитного зерна с преимущественно

ориентированными взаимнопараллельны- ми гран1п;ами, расположенньми под углом 45 к направлению деформации. Такая структура свидетельствует, что прочностные характеристики изделия

выше, чем у закаленной стали, аналогично о прочности стали судят по структуре мартенсита в сравнении со структурой, например, перлита.

Технические преимущества предла- гаемого способа термопластической обработки состоит в том, что он позволяет получать высокий уровень прочности низколегированных и малоуглеродистых сталей, сопоставимый с проч- ностью получаемой на более легированных и углеродистых сталях после их закалки, и в то же время изготовлять ленту любой заданной длины,

Формула изобретения

1. Способ деформационной термической обработки длинномерных изделий, преимущественно тонких лент из

малоуглеродистых и низколегированных сталей,включающий аустенитизацию,деформацию многократным знакопеременным изгибом с заданной амплитудой смещения, закалку и отпуск, о т л ичающийс я тем, что, с целью повышения прочности при одновременном обеспечении пластичности, амплитуду смещения во времени обработки t задают как

a(t) A(l - sin 2 iit/T) sinbt,

где A - максимальная амплитуда смещения, мм;

Т - полный период деформации,, с;

СЭ - частота изгибов, 1/с, . а заканчивают обработку по достижении структуры аустенитных зерен с

преимущественно ориентированными вза- IWHO параллельными границами, расположенными под углом 45 к направлению деформации.

2. Способ по п.1, отличающий с я тем, что частота изгибов составляет 40-140 1/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термопластической обработки длинномерных стальных изделий | 1986 |

|

SU1392122A1 |

| Способ термопластической обработки длинномерных стальных изделий | 1989 |

|

SU1675358A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ДЛЯ ПРУЖИН | 1986 |

|

SU1424350A1 |

| Способ изготовления труб из низкоуглеродистой стали | 1981 |

|

SU990836A1 |

| Способ обработки листового проката из малоуглеродистой стали | 1982 |

|

SU1039973A1 |

| Способ термомеханической обработки стальных изделий | 1980 |

|

SU985080A1 |

| Способ термической обработки быстрорежущей стали | 1982 |

|

SU1089152A1 |

| СТАЛЬ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 27-33 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370565C2 |

| Способ термической обработки деталей из заэвтектоидных низколегированных сталей | 1979 |

|

SU863663A1 |

| Способ изготовления труб | 1981 |

|

SU1006513A1 |

Изобретение относится к деформа- 1ЩОННОЙ термической обработке стали и может быть использовано при обработке длинномерных изделий прокатного производства, преимущественно тонких лент. Цель изобретения - повышение прочности при одновременном обеспечении пластичности. Сущность изобретения заключается в том, что изделие, например, в виде ленты из малоуглеродистой или низколегированной стали, подвергают аустенитизации, деформации знакопеременным изгибом,закалке и отпуску. Причем знакопеременный изгиб осуществляют по схеме модулированного колебания с выпуклой, точнее синусоидальной огибающей,т.е. амплитуду смещения при изгибе задают во времени как-а (t)A(l-sin2 ii t/Т) «sinut, где А г максимальная амплитуда, W - частота изгибов, Т - длительность всей деформации при частоте изгибов 40-140 1/с. Упрочнение заканчивают после того, как в структуре стали образуются аустенитные зерна с преимущественно ориентированными взаимно параллельными границами, расположенными под углом преимущественно 45 к направлению касательных напряжений при изгибе. 1 з.п. ф-лы, 3 ил., 2 табл. e (Л со 00 со

Фиг.

Фие.2

B, /7c

woo

w,Cf/f-/

Фае. J

Редактор H.Недолуженко

Составитель А.Кулемин

Техред А.Кравчук Корректор Л.Патай

Заказ 5166/26

Тираж 549Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Способ термомеханической обработки стальных изделий | 1980 |

|

SU985080A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 600884, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-30—Публикация

1985-12-26—Подача