со со

1чЭ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термопластической обработки длинномерных стальных изделий | 1989 |

|

SU1675358A2 |

| Способ деформационной термической обработки длинномерных изделий | 1985 |

|

SU1348377A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

| Способ изготовления термически упрочненного проката | 1981 |

|

SU949008A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОУПРОЧНЕННОЙ СТАЛИ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704426C1 |

| Способ изготовления рессорных листов | 1987 |

|

SU1514807A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ДЛЯ ПРУЖИН | 1986 |

|

SU1424350A1 |

| Способ поверхностной термообработки изделий из нержавеющих хромистых сталей | 2018 |

|

RU2691022C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ | 2007 |

|

RU2350662C1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2333971C2 |

Изобретение относится к черной металлургии, к термообработке стали, преимущественно малоуглеродистой низколегированной, и предназначено для использования в термических и термоволочильных отделениях. Цель - повышение уровня прочности при сохранении запаса пластичности. Изделия йа- гревают преимущественно индукционным способом до температуры вьппе уровня фазовых превращений, подвергают многократному знакопеременному изгибу с частотой 40-140 с и отношением прогиба к толщине изделия в пределах 1-5, затем деформируют с обжати- ем 5-10% и ускоренно охлаждают. з.п. ф-лы, 1 табл. с СО

Ю ГО

113

РТзобретение относится к черной .металлургии, к термообработке стали, преимущественно ма.поуглеродистой низколегированной, л предназначено для использования в термических и термоволочильных отделениях,

Целью изобретения является повьппе- ние уровня прочности при сохранении пластичности.

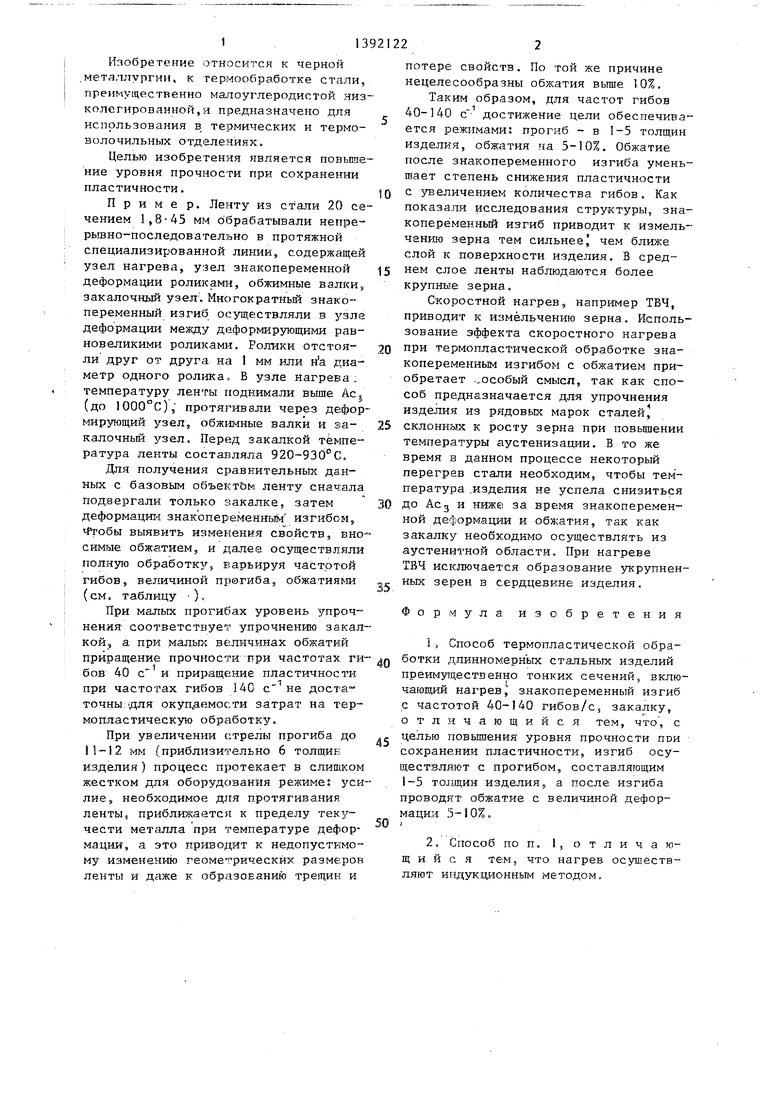

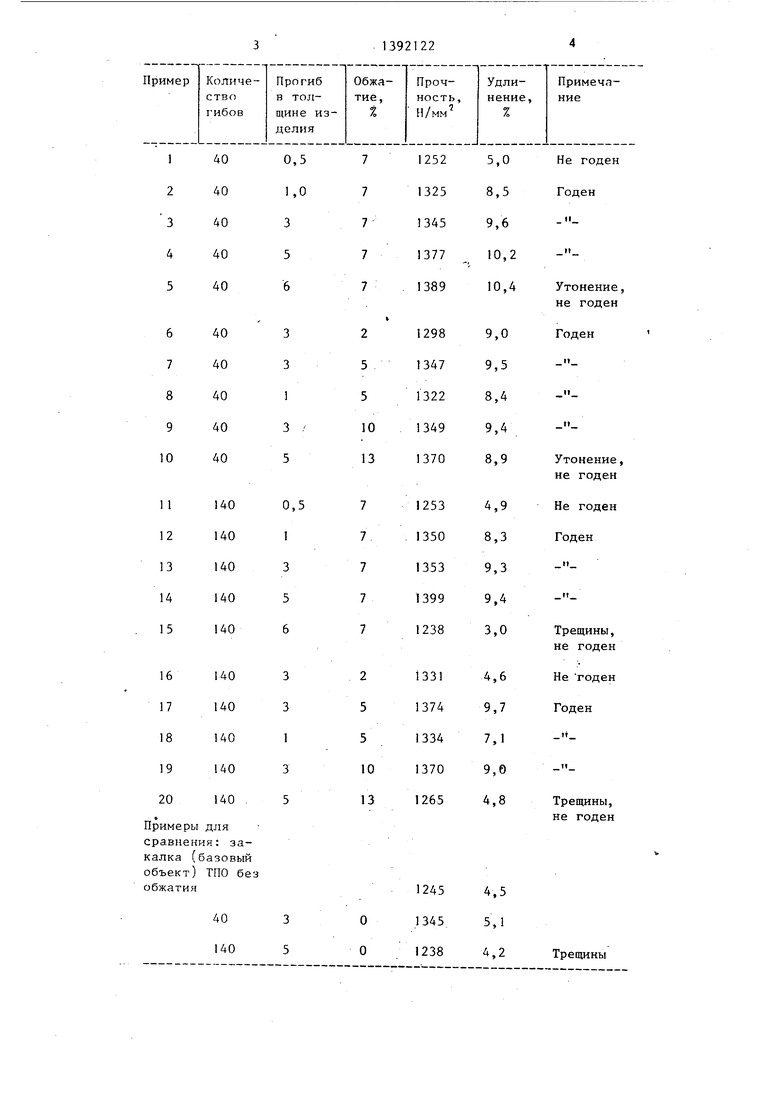

Пример. Ленту из стали 20 сечением 1,8-45 мм обрабатывали непрерывно-последовательно в протяжной специализированной линии, содержащей узел нагрева, узел знакопеременной деформации роликами, обжимные валки, закалочный узел. Многократный знакопеременный изгиб ос уществляли в узле деформации между деформирующими равновеликими роликами. Ролики отстоя- ли друг от друга на 1 мм или н а диаметр одного ролика. В узле нагрева: температуру ленты поднимали выше ACj

(до 1000°С), протягивали через деформирующий узел, обжшчные валки и закалочный узел. Перед закалкой температура ленты состшзляла 920-930°С

Для получения сравнительных данных с базовым объектЪм ленту сначала подвергали только закалке, затем деформации знакопеременньм изгибом, обы выявить изменения свойств, вносимые обжатием, и далее осз ествляли полную обработку, Е;арьируя частотой гибов, величиной прегиба, обжатиями (см, таблицу ).

При малых прогибах уровень упрочнения соответствует упрочнению за.кал кой, а при ManbDc величинах обжатий

45

приращение прочности -при частотах ги- Q ботки длинномерн ых стальных изделий бов 40 с и приращение пластичности при частотах гибов 140 доста точньз. для окуп аемости затрат на термопластическую обработку.

При увеличении стрелы прогиба до 11-12 мм (приблизительно 6 толщин изделия ) процесс протекает в слишком жестком для оборудования режиме усилие, необходимое для протягивания ленты, приближается к пределу текучести метгшла при температуре деформации, а это приводит к недопустимому изменению геометрических размеров ленты и даже к образованию трещин и

50

преиму7цественно тонких сечений, вклю чающий нагрев знакопеременный изгиб с частотой 40-140 гибов/с, закалку, отличающийся тем, что, с целью повьшения уровня прочности ODH сохранении пластичности, изгиб осуществляют с прогибом, составляющим 1-5 толщин изделия, а после изгиба проводят обжатие с величиной деформации 5-10%. J

2, Способ по п, I, отличаю- щ и и с я тем, что нагрев осуществляют индукционным методом.

0

5

0

потере свойств. По той же причине нецелесообразны обжатия выше 10%.

Таким образом, для частот гибов 40-140 с достижение цели обеспечивается режггмами: прогиб - в 1-5 толщин изделия, обжатия на 5-10%. Обжатие после знакопеременного изгиба уменьшает степень снижения пластичности с увеличением количества гибов. Как показали исследования структуры, знакопеременный изгиб приводит к измельчению зерна тем сильнее, чем ближе слой к поверхности издехшя. В среднем слое ленты наблюдаются более крупные зерна.

Скоростной нагрев, например ТВЧ, приводит к измельчению зерна. Использование эффекта скоростного нагрева при термопластической обработке знакопеременным изгибом с обжатием приобретает ..особый смысл, так как способ предназначается для упрочнения изделия из рядовых марок сталей, склонных к росту зерна при повышении температуры аустенизации. В то же время в данном процессе некоторый перегрев стали необходим, чтобы температура .изделия не успела снизиться до Асд и ниже за время знакопеременной деформации и обжатия, так как закалку необходимо осуществлять из аустенитной области. При нагреве ТВЧ исключается образование укрупненных зерен в сердцевине изделия.

Формула изобретения 1, Способ термопластической обра

ботки длинномерн ых стальных изделий

преиму7цественно тонких сечений, включающий нагрев знакопеременный изгиб с частотой 40-140 гибов/с, закалку, отличающийся тем, что, с целью повьшения уровня прочности ODH сохранении пластичности, изгиб осуществляют с прогибом, составляющим 1-5 толщин изделия, а после изгиба проводят обжатие с величиной деформации 5-10%. J

2, Способ по п, I, отличаю- щ и и с я тем, что нагрев осуществляют индукционным методом.

| Способ деформационной термической обработки длинномерных изделий | 1985 |

|

SU1348377A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-30—Публикация

1986-06-12—Подача