1

Изобретение относится к терме- механической обработке металлов и может быть использовано при обработке изделий из малоуглеродистых сталей.

Для конструкций, работающих в условиях низких температур, применяют низколегированные стали, обладающие повышенной пластичностью и ударной вязкостью, однако последние легиро-ваны дефицитными и дорогостоящими металлами (Ti, V, Nb) , вследствие чего стоимость этих.сталей значительна.

Высокие показатели ударной вязкости и пластичности нелегированных сталей являются, в основном, следствием мелкозернистости, однородности и равномерности структуры стали. Поэтому известные способы термомеханической обработки и направлены на получение такой структуры.

Известен способ термомеханической обработки стальных изделий, включающий аустенитизацию, пластическую деформацию при этой температуре многоканальным знакопеременным изгибом с обеспечением суммы максимальных деформаций (30), паузу после деформации в течение 0,3-0,5 с и ускоренное охлаждение в масле.

В период деформации происходит изменение формы зерен, их взаимное смещение и частичное измельчение, структура становится более однородной и плотной. В период паузы на границах деформированных зерен возникают зародыши новых зерен, которые увеличиваются в размерах за счет исходных. После достижения равенства размеров новых (растущих) и исходных (уменьшающихся) зерен начинается процессе динамической рекристаллизации, т.е. размеры зерен увеличиваются. Для фиксации определенной структуры применяют ускоренное охлаждение 1.

Недостатком известного способа является неудовлетворительные показатели пластичности и ударной вязкости в применении его к обработке малоуглеродистых сталей.

Известен также способ термомеханической обработки стали, заключающийся в нагреве металла до температуры аустенитизации, деформации металла прокаткой при этой температуре за несколько проходов (стадий). Сумма деформаций на всех стадиях составляет 50-95. Затем металл .подвергают ускоренному охлаждению 2.

Однако этот способ не позволяет получить оптимальную равнозернистост и равномерность структуры.

Наиболее близким по технической., сущности к предлагаемому является способ термомеханической обработки стали, включающий аустенитизацию, многостадийную пластическую деформацию при температуре аустенитизации с регламентированными паузами после каждой стадии, ускоренное охлаждание и последующий отпуск. При этом, деформацию производят прокаткой с деформациями не более 20% за проход (стадию) и суммой деформаций на всех стадиях не более 50,, а отпускпри температуре . Описанный спосрб позволяет получить более мелкозернистую, равномерную структуру, так как продолжительность паузы между стадиями выбирают-Б зависимости от класса стали и желаемых механических свойств 3.

Недостатком способа является неудовлетворительная пластичность и ударная вязкость при использовании его для обработки изделий из малоуглеродистых сталей, кооме малоуглеродистых сталей, легированных Nb, V и др.

Цель изобретения - повышение пластичности и ударной вязкости малоуглеродистых сталей.

Поставленная цель достигается согласно способу термомеханическ рй обработки стальных изделий, включающем аустенитизацию, многостадийную пластическую деформацию при температуре аустенитизации с регламентированными паузами после каждой стадии, ускоренное охлаждение и последующий отпуск, пластическую деформацию осуществляют многократным знакопеременным изгибом с обеспечением суммы максимальной деформации ,

изделия в пределах 95-300% продолжительность каждой паузы устанавливают;, в пределах 1-7 с, температура отпуска 300-700С.

Оптимальная по мелкозернистости, однородности и равномерности структура, отвечающая необходимому ком- . плексу свойств, формируется при сумме деформаций.не менее 95%. Большая

по величине сумма деформаций при правильно выбранной паузе приводит к лучшему измельчению структуры, придает ей большую равномерность, однако при достижении определенного значения (3001) эффективность измельчения снижается.

Деформацию осуществляют многократным знакопеременным изгибом, позволяющим достигнуть любой величины суммы деформаций изделия, без изменения размеров его поперечного сечения. Для достаточной деформации зерен по всей высоте сечения, изгиб производят с обеспечением коэф- ,

фициента упругой зоны не более 0,2. При этом возможны различные варианты распределения деформаций по ста.диям. Для малых величин суммы максимальных деформаций по стадиям. Для

Q малых величин суммы максимальных деформаций применяют равные величины деформаций на каждой стадии.

Для больших значений сумми максимальных деформаций эффективно неравномерное (убывающее) распределение деформаций по стадиям. Например, при сумме максимальных деформаций порядка 300%, процесс проводят в четыре стадии со следующим распределением деформаций,: 120, 90, 60, 30. Во время деформаций на первой стадии происходит деформирование, смещение и частичное измельчение зерен. После деформации следует регламентированняя пауза. В период паузы на границах исходных деформированных зерен возникают зародьпии новых, которые увеличиваются в размерах за счет исходных. При достижении равенства размеров новых (увеличивающихся) и исходных (уменьшающихся) зерен, достигается наибольший эффект измельчения. Этим и определяется продолжительность оптимальной паузы. Она находится в зависимости от различных факторов, таких как химический состав стали, температура металла во время паузы, степень предшествующего измельчения зерен и т.д. Например, пауза длительностью 1 с пред почтительна для высоких температур малых величин дефор и ций. Пауза дли тельностью 7 с предпочтительна для низких температур металла и больших величин деформаций. . . Таким образом, пауза продолжител ности менее 1с не обеспечивает достаточного развития вновь образовавшихся зерен. Пауза более 7 с приводит к снижению упрочнения ауст нита за счет; уменьшения общей плотной дислокаций, увеличения размеров рекристаллизованных зерен, уменьшения протяженности их границ, На следующей стадии деформации, вновь происходит деформирование и смешение зерен уже измельченных, во время первой паузы. Сущность-процесса измельчения зе рен, происходящего во время второй паузы, та же, что и во время первой Однако исходными зернами в этом про цессе служат уже измельченные в пер вой паузы зерна. Поэтому по окончании второй паузы размеры зерен оказываются значительно меньшими. Чем первичные (до .обработки). Описанный процесс измельчения по вторяется в каждой последующей стад до получения необходимой мелкозернистой структуры. После этого полученную структуру ,фиксируют ускоренным охлаждением со скоростью не .менее . В результате такого охлаждения сталь имеет повышенную прочность и твердость но низкую пластичность и уда ную вязкость. Для получения высокой пластично;сти и ударной вязкости при одновременном обеспечении достаточной проч ности проводится отпуск при темпера туре от ЗООдо 700°С в течение 0,25 2,0 ч. При температуре ниже сохраняется достигнутая прочность, но не обеспечивается необходимая пластичность и ударная вязкость. С ростом температуры отпуска повышают ся пластические свойства, но снижается прочность, а при температуре свыше пластичность возрастает но вместе с тем значительно снижается предел прочности. П р и.м е р 1. Лист из стали 05 к толщиной 10 мм и шириной 2000 мм нагревают до температуры аустенитизации и деформируют при 920С многократным знакопеременным изгибом на последовательно установленных четырех многороликовых деформирующих (правильных) машинах т.е. в четыре . стадии. При этом сумма максимальных деформаций изделия на всех стадиях составляет 95% коэффициент упругой зоны 0,1. Деформации распределены пи стадиям следующим образом, %: 25, 25 25, 20. Паузы после стадии.составляют соответственно, с: 3, 3t 2, 1. Затем лист подвергают ускоренному охлаждению водовоздушной смесью со скоростью охлаждений около . Далее следует отпуск в печи при в течение 0,5 ч. П р и NI е р 2. Лист из стали 10 кп толщиной 8 мм, шириной2000 мм нагревают до температуры аустенитизации и деформир т при С многократным знакопеременным изгибом на трех последовательно установленных многороликовых деформирующих (правильных) машинах, т.е..в три стадии. При этом сумму максимальных деформаций за три стадии задают 300%, коэффициент упругой зоны 0,1, а Деформации на каждой стадии составляют соответственно, %: 130, 110,и 60. . Продолжительность паузы после каждой стадии составляет, с: 7, 6 5. Затем лист подвергают ускоренному охлаждению со скоростью около 150°С/с и отпуску при , в течение 1ч. Примерз. Лист из стали 20 кп толщиной 8 мм, шириной 1600 мм нагревают до температуры аустенитизации , деформируют при многократным знакопеременным изгибом на последовательно установленных многороликовых деформирующих (правильНЬР) машинах, т.е. в виде стадии. При этом сумму максимальных деформаций за две стадии задают 150%, коэффициент упругой зоны 0,1. Деформации на каждой стадии составляют соответственно, %: SO и 60. Продолжитесь- . ность паузы после стадий составляет , с : 5 и t . Затем лист подвергают ускоренному охлаждению со скоростью около 150°С/с и отпуску при в течение 1,5 ч.П р и м е р 4. Полосу из стали 3 СП толщиной 9,5 мм, шириной 60 мм нагревают до температуры аустенитизации 980°С и деформируют при многократным знакопеременным изгил 7 бом на последовательно установленных четырех многороликовых правильных машинах (т.е. в четыре стадии). Сумма максимальных деформаций на всех стадиях составляет 100, при этом на каждой стадии деформация сос тавляет 2S%, а коэффициент упругой зоны 0,03. Продолжительность пауз между стадиями Л с. 0 Затем полосу подвергают ускоренному охлаждению а воде со скоростью около и отпуску при Ц&0°С а течение 2 ч. Механические свойства листов из стали 08Г2СФ и 09Г2ФБ, горячекатанных листов из малоуглеродистых стадей (стандартных) и обработанных по предлагаемому способу приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| Способ деформационной термической обработки длинномерных изделий | 1985 |

|

SU1348377A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2009 |

|

RU2397255C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К65, Х80, L555 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2549023C1 |

| Способ термомеханической обработки микролегированных сталей | 2016 |

|

RU2627715C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

| Способ производства горячекатаных листов из высокопрочной стали | 2017 |

|

RU2652281C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА И ДЕФОРМАЦИОННО-ТЕРМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474623C1 |

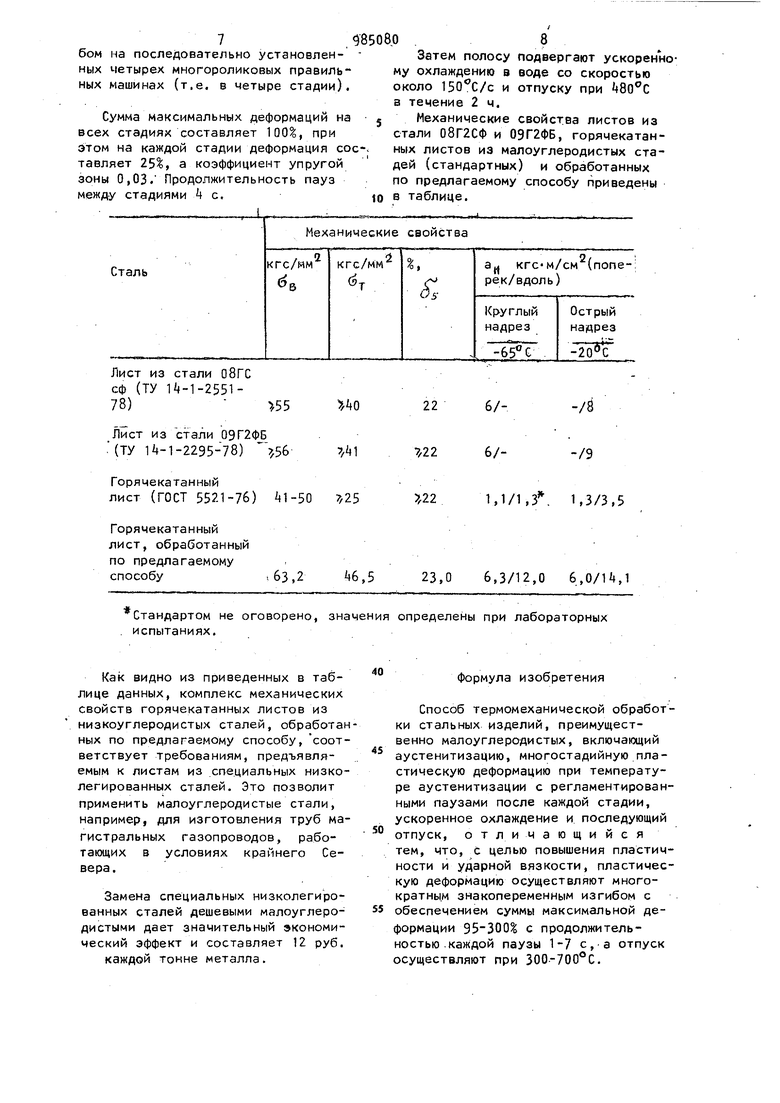

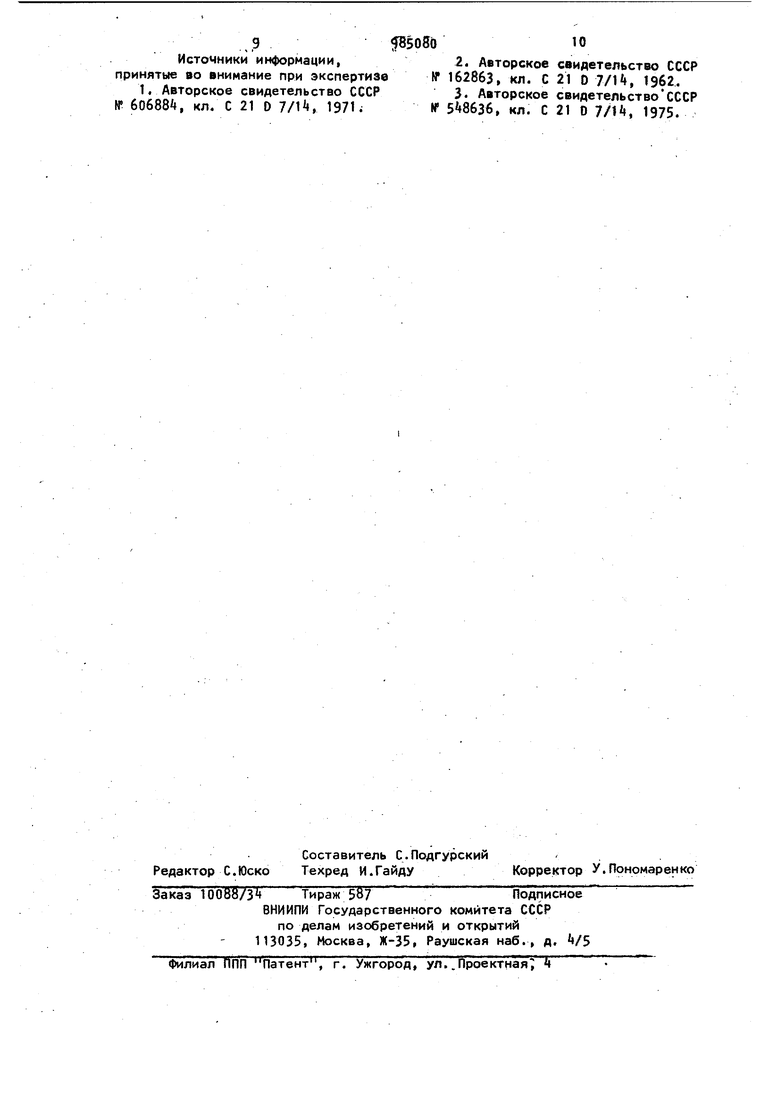

Лист из стали ОВГС

сф (ТУ U-1-255178) 55

Лист из стали 09Г2ФБ .(ТУ 1i -1-2295-78)

Горячекатанный

лист (ГОСТ 5521-76) 41-50

Горячекатанный

лист, обработанный

по предлагаемому

способуi63,2 Стандартом не оговорено, значения . испытаниях.

Как видно из приведенных в таблице данных, комплекс механических свойств горячекатанных листов из низкоуглеродистых сталей, обработанных по предлагаемому способу, соответствует требованиям, предъявляемым к листам из специальных низколегированных сталей. Это позволит применить малоуглеродистые стали, например, для изготовления труб магистральных газопроводов, работающих в условиях крайнего Севера.

Замена специальных низколегированных сталей дешевыми малоуглеродистыми дает значительный экономический эффект и составляет 12 руб.

каждой тонне металла.

-/8

22 6/6/7/22

-/9

1,1/1,3. 1,3/3,5

Д2

23,0 6,3/12,0 6,0/1it,1

Формула изобретения

Способ термомеханической обработки стальных изделий, преимущественно малоуглеродистых, включающий аустенитизацию, многостадийную пластическую деформацию при температуре аустенитизации с регламентированными паузами после каждой стадии, ускоренное охлаждение и последующий отпуск, отличающийся тем, что, с целью повышения пластичности и ударной вязкости, пластическую деформацию осуществляют многократным знакопеременным изгибом с обеспечением суммы максимальной деформации 95-300% с продолжительностью каждой паузы 1-7 с,а отпуск осуществляют при 300-700 С. определены при лабораторных

,9fB506o10

Источники информации,2. Авторскоесвидетельство СССР

принятые во внимание при экспертизе (f 162863, кл. С21 О 7/1 19б2

« /I;oSr° °® свидетельство СССР 3. АвторскоесвидетельствоСССР

№ 60688, кл, С 21 О 7/Й, 1971; И- 5Ш36, кл. С21 О 7/1, 1975

Авторы

Даты

1982-12-30—Публикация

1980-07-09—Подача