13

Изобретение относится к машиностроению, в частности к производству тонкостенных оболочковых конструкций и может быть использовано при изго- тoвJ: pнии .оболочек в конструкциях нефтегазовой и химической отраслей про- мьщшенности, металлургии и строительстве..

Цель изобретения - повышение каче- ства изделий путем увеличения несущей способности оболочек при действии осевого сжатия.

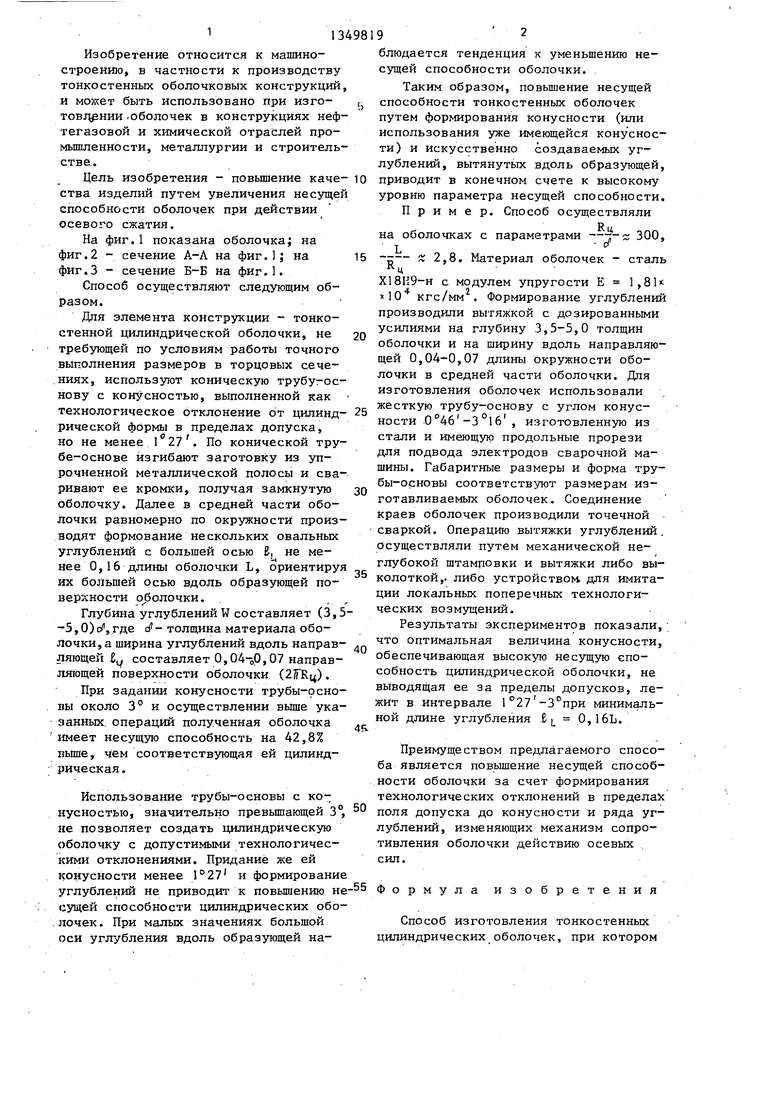

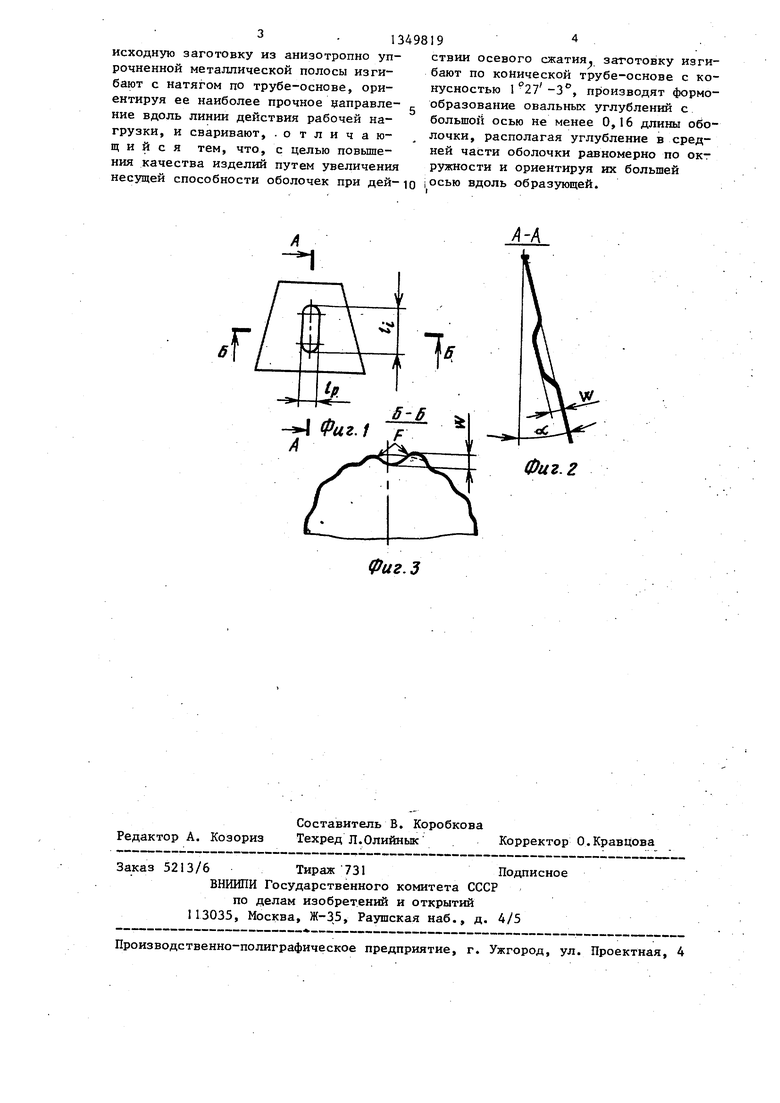

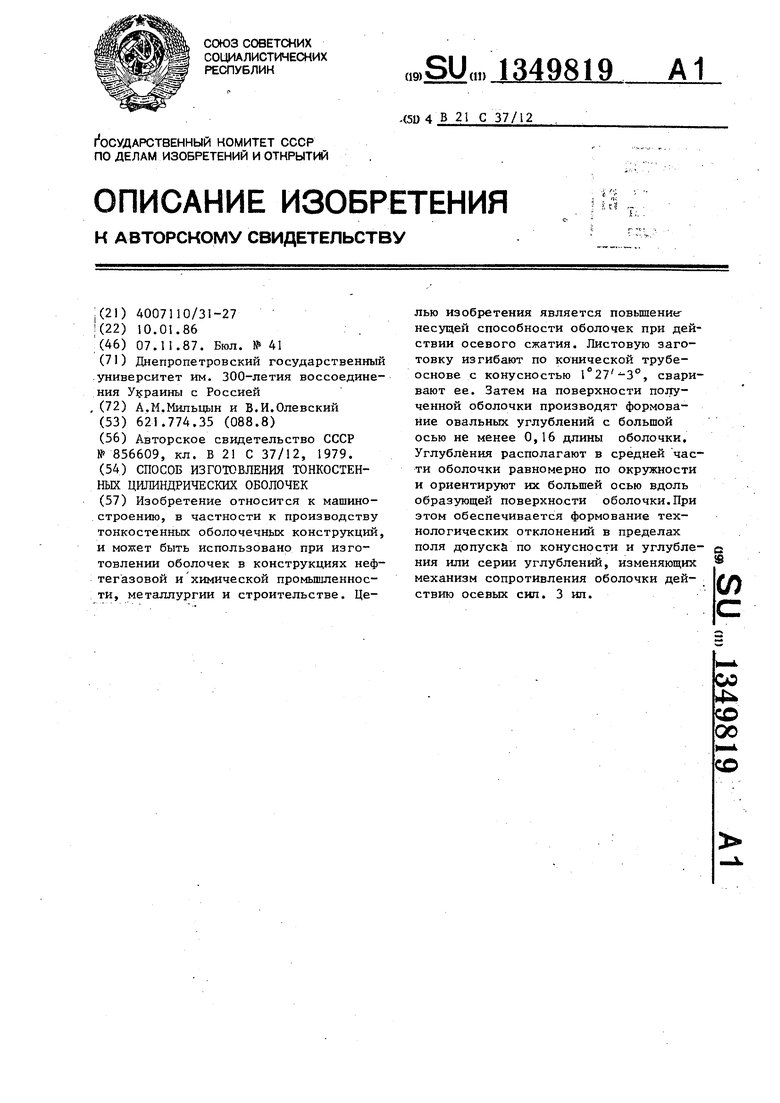

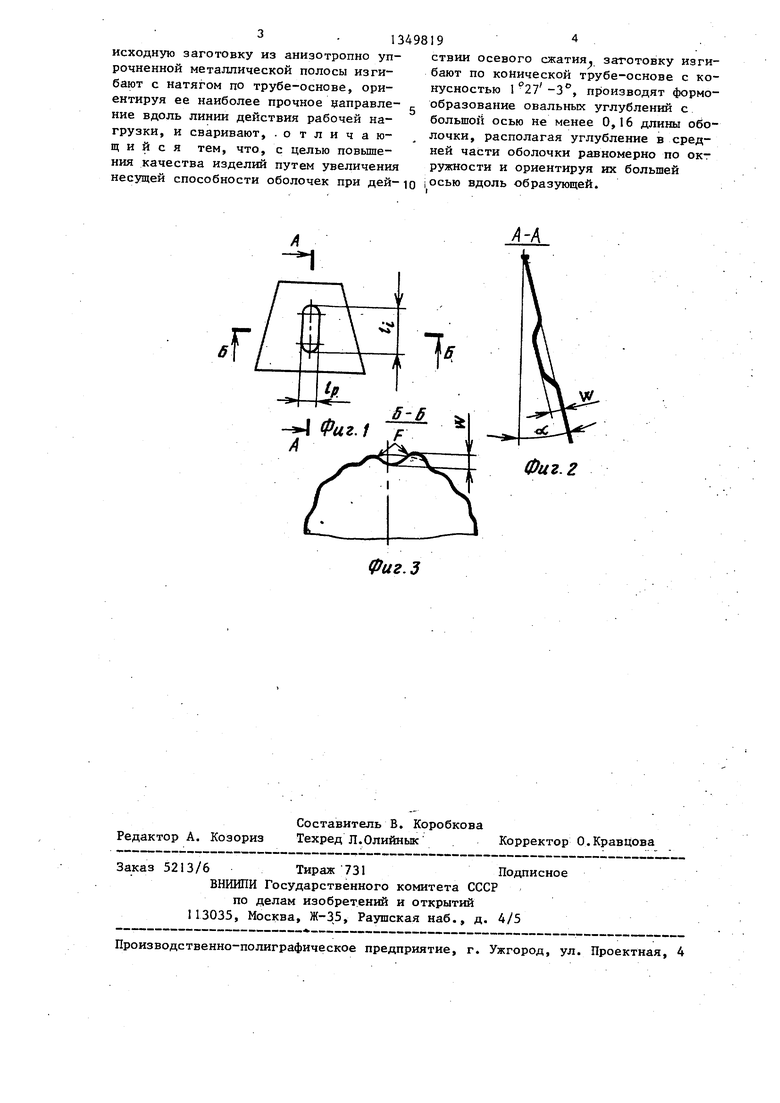

На фиг.1 показана оболочка; на фиг.2 - сечение А-Л на фиг.1; на фиг.З - сечение Б-Б на фнг.1.

Способ осуществляют следующим образом.

Для элемента конструкции - тонкостенной цилиндрической оболочки, не требующей по условиям работы точного выполнения размеров в торцовых сече- ,ниях, используют коническую трубутос- нову с конусностью, выполненной как технологическое отклонение от цилинд- рической формы в пределах допуска, но не менее . По конической трубе-основе изгибают заготовку из упрочненной металлической полосы и сваривают ее кромки, получая замкнутую оболочку. Далее в средней части оболочки равномерно по окружности производят формование нескольких овальных углублений с большей осью Б, не ме

нее 0,16 длины оболочки L, ориентируя их большей осью вдоль образзпощей поверхности о Золочки.

Глубина углублений W составляет (3,5 -5,0)с ,.где с -толщина материала оболочки, а ширина углублений вдоль направ- ляющей tj составляет 0,04-50,07 направляющей поверхности оболочки ().

При задании конусности трубы-основы около 3° и осуществлении выше указанных, операций полученная оболочка 11меет несущую способность на 42,8% выше, чем соответствующая ей цилиндрическая.

Использование трубы-основы с ко-; пусностью, значительно превьшзающей 3° ice позволяет создать цилиндрическую оболочку с допустимыми технологическими отклонениями. Придание же ей конусности менее Р27 и формирование углублений не приводит к повышению не сущей способности цилиндрических обо- .лочек. При малых значениях большой оси углубления вдоль образующей на9 2

блюдается тенденция к уменьшению несущей способности оболочки.

Таким образом, повьшение несущей способности тонкостенных оболочек путем формирования конусности (или использования уже имеющейся кону снос- ти) и искусственно создаваемых углублений, вытянутых вдоль образующей, приводит в конечном счете к высокому уровню параметра несущей способности.

Пример. Способ Осуществляли

-Rj, с/-

на оболочках с параметрами

300,

2,8. Материал оболочек - сталь

Кц-

Х18И9-Н с модулем упРУгости Е 1,81 10 кгс/мм . Формирование углублений производили вытяжкой с дозированньши усилиями на глубину 3,5-5,0 толщин оболочки и на ширину вдоль направляющей 0,04-0,07 длины окружности оболочки в средней части оболочки. Для изготовления оболочек использовали жесткую трубу-основу с углом конусности О 46 -3°1б , изготовленную из стали и имеющую продольные прорези для подвода электродов сварочной машины. Габаритные размеры и форма трубы-основы соответствуют размерам изготавливаемых оболочек. Соединение краев оболочек производили точечной сваркой. Операцию вытяжки углублений, осуществляли путем механической неглубокой штамцовки и вытяжки либо выколоткой,, либо устройством для имитации локальных поперечных технологических возмущений.

Результаты экспериментов показали,; что оптимальная величина конусности, обеспечивающая высокзто несущую способность цилиндрической оболочки, не выводящая ее за пределы допусков, лежит в интервале 1°27 -3°при минимальной длине углубления 6. Р,16Ь.

Преимуществом предлагаемого способа является повышение несущей способности оболочки за счет формирования технологических отклонений в пределах поля допуска до конусности и ряда углублений, изменяющих механизм сопротивления оболочки действию осевых сил.

Формула изобретения

Способ изготовления тонкостенных цилиндрических оболочек, при котором

исходную заготовку из анизотропно упрочненной металлической полосы изгибают с натягом по трубе-основе, ориентируя ее наиболее прочное направление вдоль линии действия рабочей нагрузки, и сваривают, .отличающийся тем, что, с целью повьше- ния качества изделий путем увеличения

несущей способности оболочек при дей-ю |Осью вдоль образующей.

ствии осевого сжатия, заготовку изгибают по конической трубе-основе с конусностью 1°2l -3°, производят формообразование овальных углублений с большой осью не менее О,I6 длины оболочки, располагая углубление в средней части оболочки равномерно по окг ружности и ориентируя их большей

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2801517C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2000 |

|

RU2167019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНОГО ПАТРУБКА В ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКЕ | 2004 |

|

RU2304032C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2010 |

|

RU2426617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

Изобретение относится к машиностроению, в частности к производству тонкостенных оболочечньк конструкций, и может быть использовано при изготовлении оболочек в конструкциях нефтегазовой и химической промышленности, металлургии и строительстве. Целью изобретения является повьшение- несуцей способности оболочек при действии осевого сжатия. Листовую заготовку изгибают по конической трубе- основе с конусностью 1 27 -З, сваривают ее. Затем на поверхности полученной оболочки производят формование овальных углублений с большой осью не менее 0,16 длины оболочки. Углубления располагают в средней части оболочки равномерно по окружности и ориентируют их большей осью вдоль образующей поверхности оболочки.При этом обеспечивается формование технологических отклонений в пределах поля допуска по конусности и уГЛубле- Q ния или серии углублений, изменяющих механизм сопротивления оболочки действию осевых сип. 3 ил. $ (Л со со 00 со

Фиг. 2

Редактор А. Козориз

Составитель В. Коробкова

Техред Л.Олийнык Корректор О.Кравцова

Заказ 5213/6 Тираж 731Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. 3

| Способ изготовления цилиндрических обечаек | 1979 |

|

SU856609A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1986-01-10—Подача