Изобретение относится к резьбонакатно- му оборудованию, а именно к средствам для определения величины и направления технологических усилий, возникающих при операции накатки.

Цель изобретения - упрощение определения радиальной составляющей и угла наклона равнодействующей усилий накатывания.

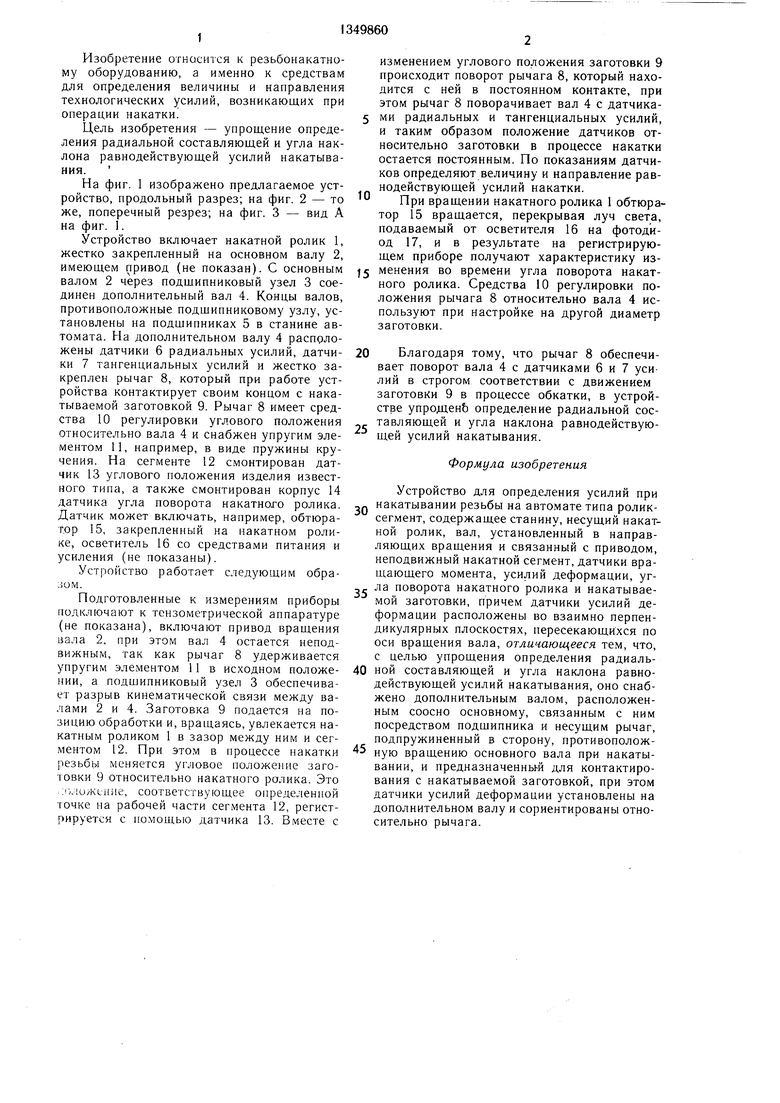

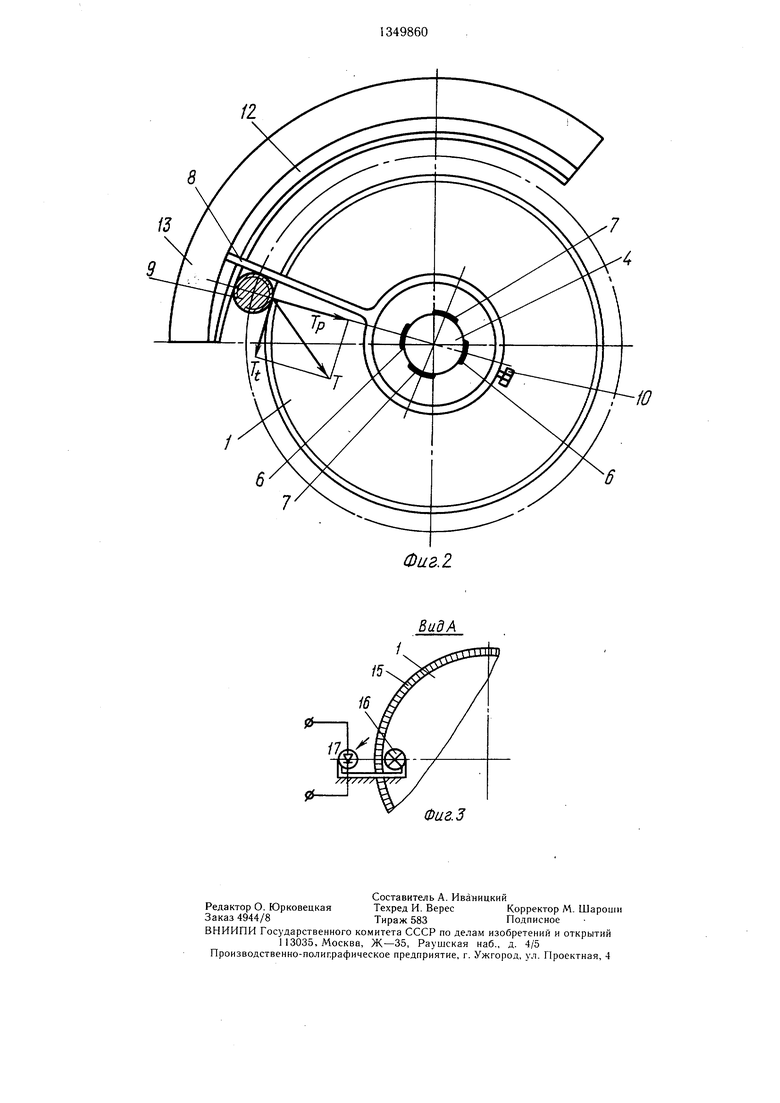

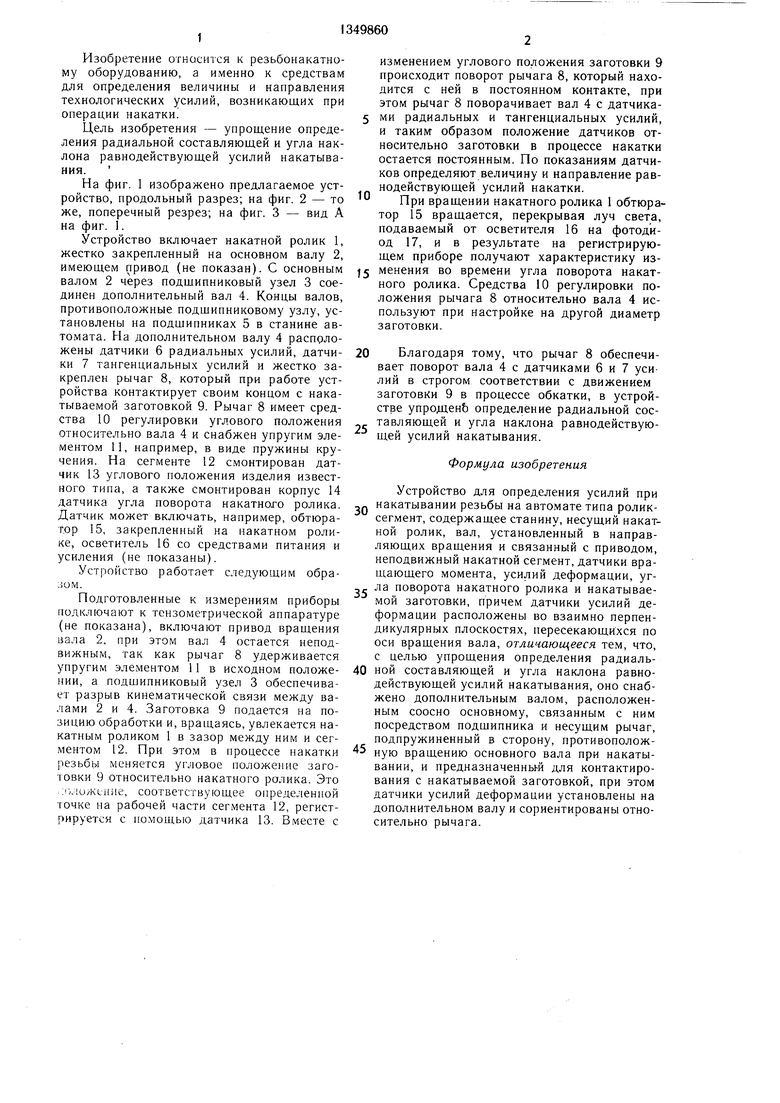

На фиг, 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - то же, поперечный резрез; на фиг. 3 - вид А на фиг. 1.

Устройство включает накатной ролик 1, жестко закрепленный на основном валу 2, Имеющем привод (не показан). С основным валом 2 через подшипниковый узел 3 соединен дополнительный вал 4. Концы валов, противоположные подшипниковому узлу, установлены на подшипниках 5 в станине автомата. На дополнительном валу 4 расположены датчики 6 радиальных усилий, датчики 7 тангенциальных усилий и жестко закреплен рычаг 8, который при работе устройства контактирует своим концом с накатываемой заготовкой 9. Рычаг 8 имеет средства 10 регулировки углового положения относительно вала 4 и снабжен упругим элементом 11, например, в виде пружины кручения. На сегменте 12 смонтирован датчик 13 углового положения изделия известного типа, а также смонтирован корпус 14 датчика угла поворота накатного ролика. Датчик может включать, например, обтюратор 15, закрепленный на накатном ролике, осветитель 16 со средствами питания и усиления (не показаны).

Устройство работает следующим образом.

Подготовленные к измерениям приборы подключают к тензометрической аппаратуре (не показана), включают привод вращения нала 2, при этом вал 4 остается неподвижным, так как рычаг 8 удерживается упругим элементом 11 в исходном положении, а подшипниковый узел 3 обеспечивает разрыв кинематической связи между ва- . 1ами 2 и 4. Заготовка 9 подается на позицию обработки и, вращаясь, увлекается накатным роликом 1 в зазор между ним и сегментом 12. При этом в процессе накатки резьбы меняется угловое положение заготовки 9 относительно накатного ролика. Это .::ожеиие, соответствующее определенной точке на рабочей части сегмента 12, регистрируется с помощью датчика 13. Вместе с

изменением углового положения заготовки 9 происходит поворот рычага 8, который находится с ней в постоянном контакте, при этом рычаг 8 поворачивает вал 4 с датчиками радиальных и тангенциальных усилий, и таким образом положение датчиков от- несительно заготовки в процессе накатки остается постоянным. По показаниям датчиков определяют величину и направление равнодействующей усилий накатки. При вращении накатного ролика 1 обтюратор 15 вращается, перекрывая луч света, подаваемый от осветителя 16 на фотодиод 17, и в результате на регистрирующем приборе получают характеристику из5 менения во времени угла поворота накатного ролика. Средства 10 регулировки положения рычага 8 относительно вала 4 используют при настройке на другой диаметр заготовки.

0 Благодаря тому, что рычаг 8 обеспечивает поворот вала 4 с датчиками 6 и 7 усилий в строгом соответствии с движением заготовки 9 в процессе обкатки, в устройстве упрод1,ен& определение радиальной составляющей и угла наклона равнодействующей усилий накатывания.

Формула изобретения

Устройство для определения усилий при

,. накатывании резьбы на автомате типа ролик- сегмент, содержащее станину, несущий накатной ролик, вал, установленный в направляющих вращения и связанный с приводом, неподвижный накатной сегмент, датчики вращающего момента, усилий деформации, уг ла поворота накатного ролика и накатываемой заготовки, причем датчики усилий деформации расположены во взаимно перпендикулярных плоскостях, пересекающихся по оси вращения вала, отличающееся тем, что, с целью упрощения определения радиаль0 ной составляющей и угла наклона равнодействующей усилий накатывания, оно снабжено дополнительным валом, расположенным соосно основному, связанным с ним посредством подшипника и несущим рычаг, подпружиненный в сторону, противополож5 ную вращению основного вала при накатывании, и предназначенньж для контактирования с накатываемой заготовкой, при этом датчики усилий деформации установлены на дополнительном валу и сориентированы относительно рычага.

1Z

f2

r-fo

Фаг..

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1990 |

|

RU2036045C1 |

| Способ определения усилий при накатывании резьбы на автоматах типа ролик-сегмент | 1983 |

|

SU1091971A1 |

| Двухроликовый резьбонакатнойАВТОМАТ | 1979 |

|

SU841741A1 |

| РОТОРНАЯ ЛИНИЯ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБ ИЛИ ПРОФИЛЕЙ | 1991 |

|

RU2019353C1 |

| Автомат для накатки кольцевых профилей | 1976 |

|

SU656721A1 |

| РЕЗЬБОДАВИЛЬНЫЙ СТАНОК | 1972 |

|

SU346005A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Резьбонакатной станок | 1980 |

|

SU946754A1 |

| Устройство для холодильного накатывания спиральных канавок на трубе | 1976 |

|

SU654337A1 |

| Резьбонакатной автомат | 1981 |

|

SU963651A1 |

Изобретение относится к резьбонакат- ному оборудованию, а именно к средствам для определения величины и направления технологических усилий при накатке на резь- бонакатных автоматах типа ролик-сегмент. Цель изобретения - упрощение определения радиальной составляющей и угла наклона равнодействующей усилий накатывания. Устройство содержит установленные в станине основной 2 и дополнительный 4 валы. На основном валу, имеющем привод вращения, жестко закреплен накатной ролик 1, снабженный датчиком угла его поворота, а также датчиком поворота заготовки в процессе накатки. На дополнительном валу жестко закреплен рычаг 8 с упругим элементом 11, имеющий возможность взаимодействия с заготовкой 9 при накатке, и расположены датчики 6 и 7 усилий накатки. После подачи заготовки в зазор между накатным роликом 1 и сегментом 12 она, вращаясь, затягивается в этот зазор, при этом регистрируется ее положение относительно сегмента и угол поворота накатного ролика 1. Одновременно рычаг 8, контактируя с заготовкой, поворачивает дополнительный вал с датчиками усилий, и таким образом . положение датчиков относительно заготовки сохраняется постоянным на всем протяжении процесса накатки, что упрощает определение радиальной составляющей и угла равнодействующей усилий накатывания. 3 ил (/ С

Фиг.З

| Способ определения усилий при накатывании резьбы на автоматах типа ролик-сегмент | 1983 |

|

SU1091971A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1983-10-28—Подача