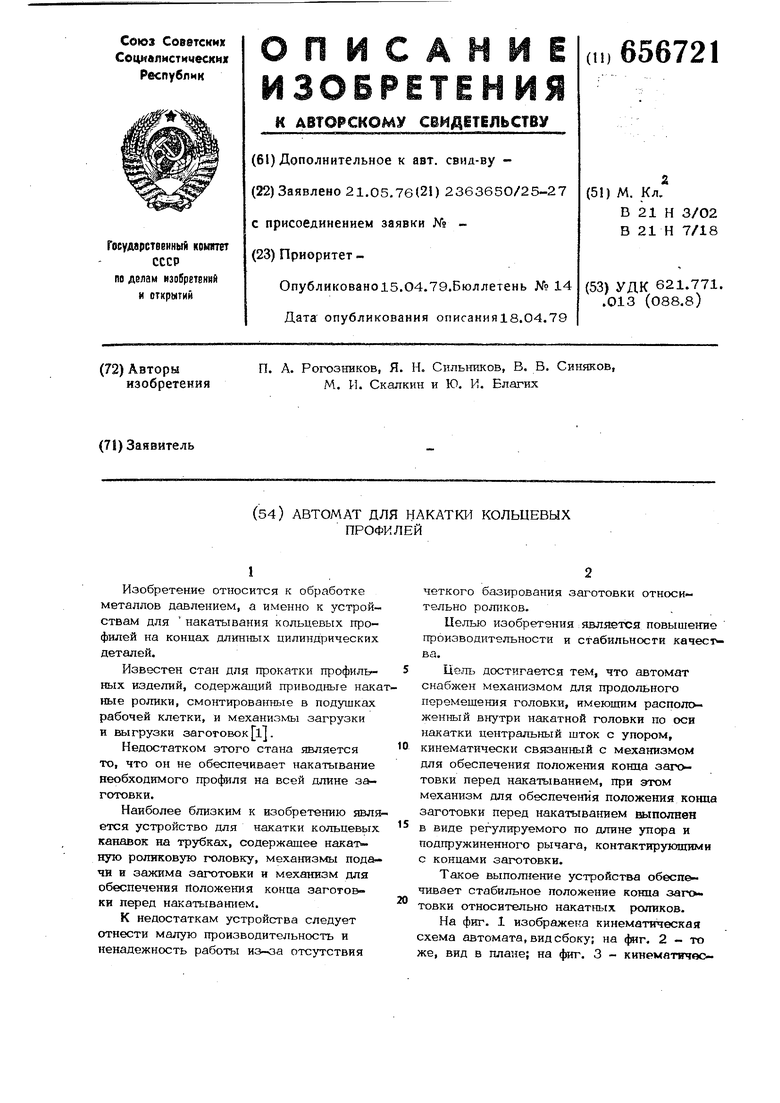

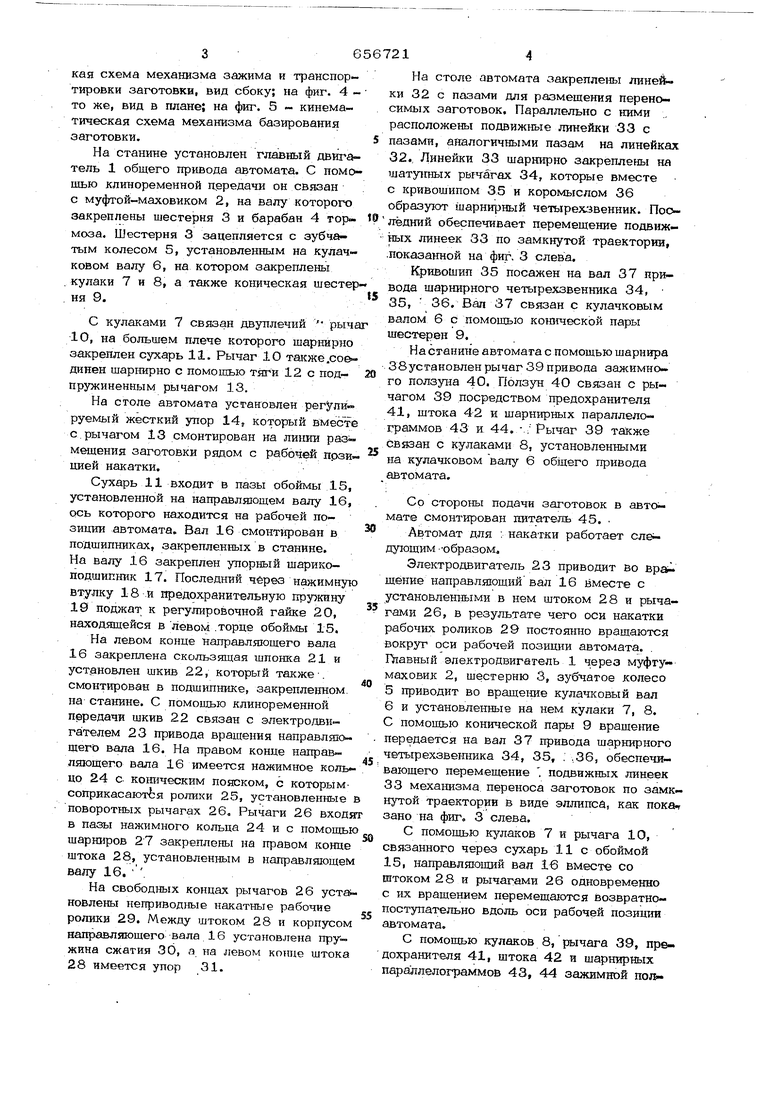

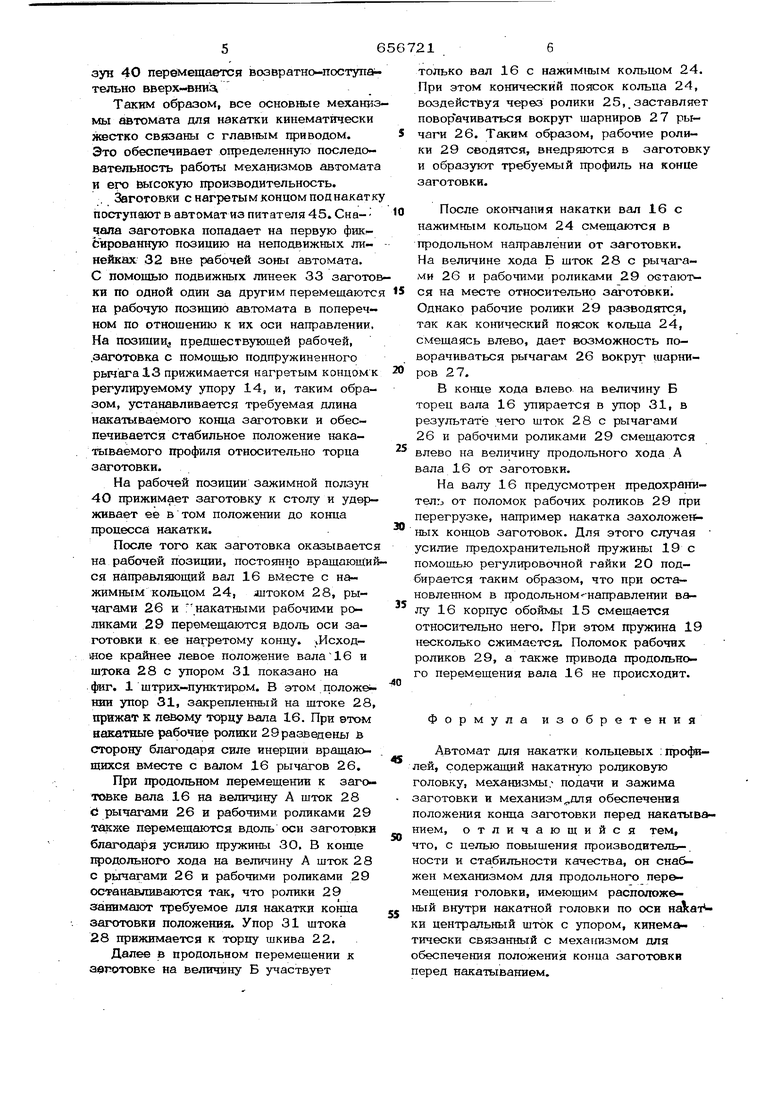

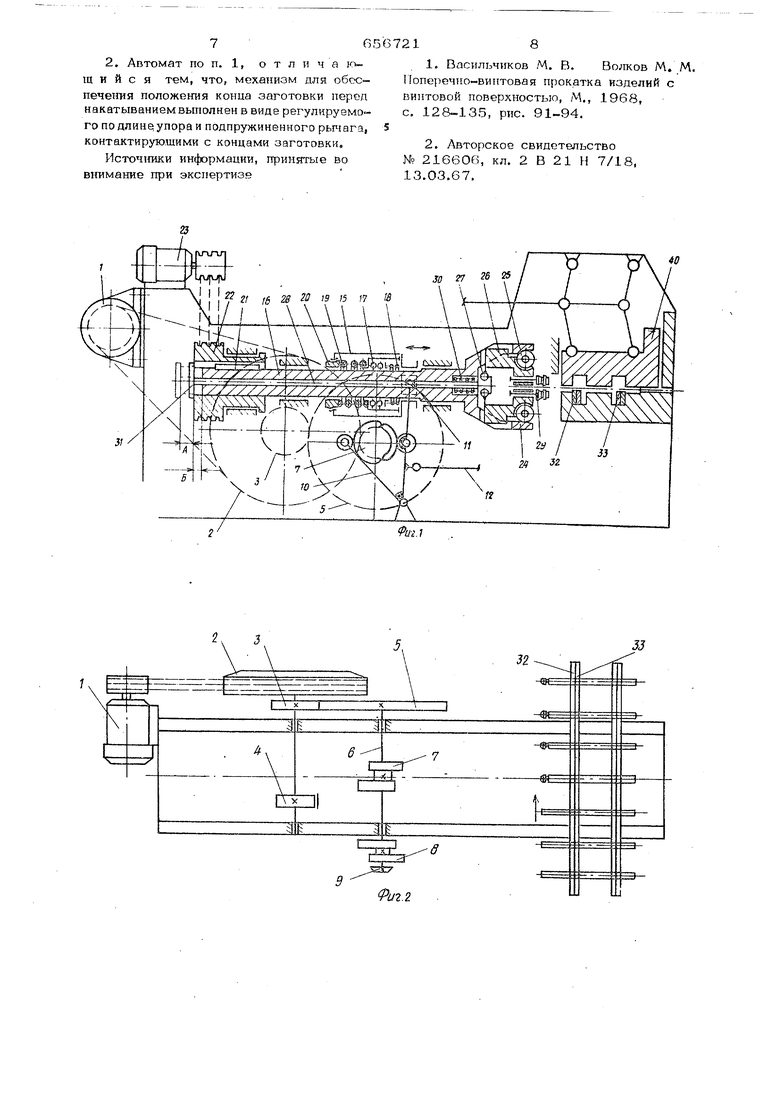

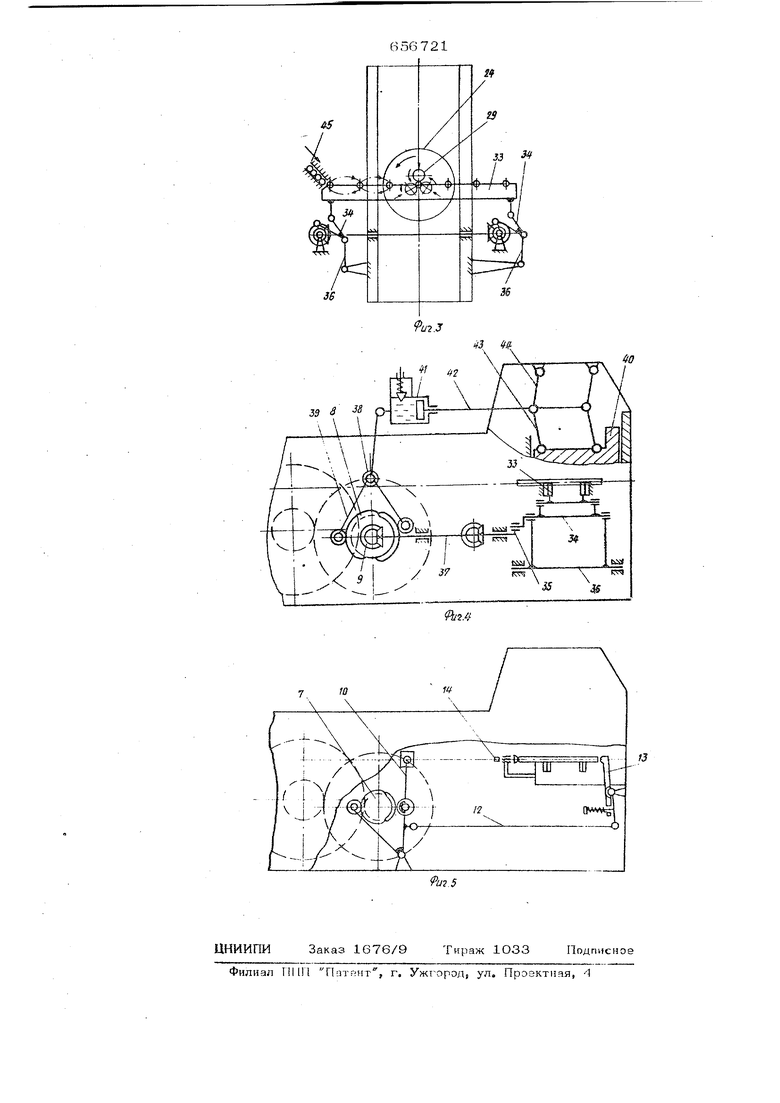

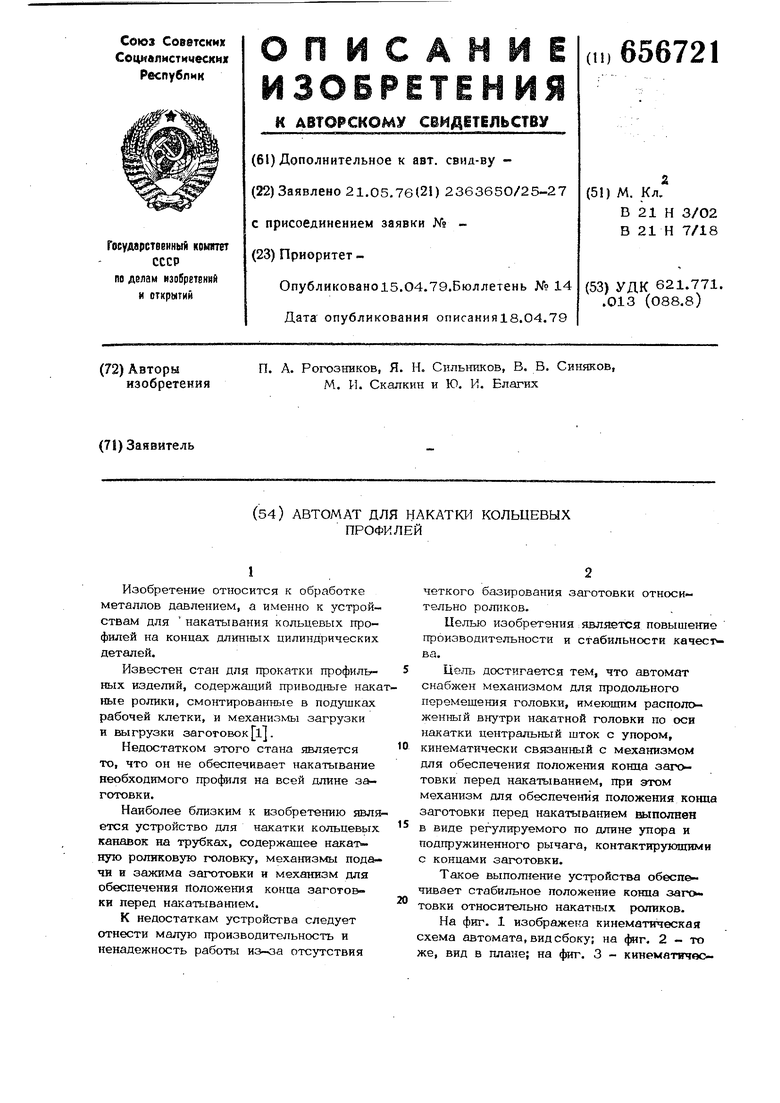

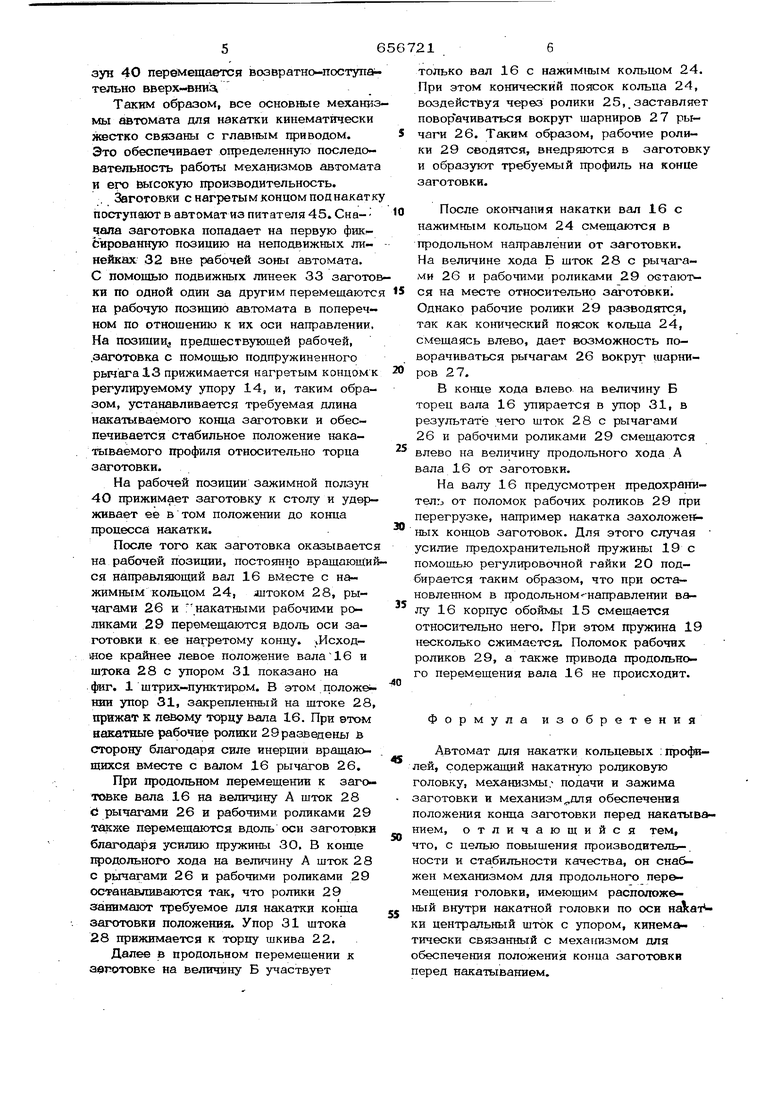

кая схема механизма зажима и транспортировки заготовки, вид сбоку; иа фиг. 4 то же, вид в плане; на фиг. 5 кинематическая схема механизма базирования заготовки. На станине установлен главный двигатель 1 общего привода автомата. С помощью клиноременной передачи он связан с муфтой-маховиком 2, на валу которого закреплены шестерня 3 и барабан 4 тормоза. Шестерня 3 зацепляется с зубчатым колесом 5, установленным на кулач ковом валу 6, на котором закреплены . кулаки 7 и 8, а также коническая шестер 7 связан двуплечий рыча С кулаками 10, на большем плече которого щарнирио закреплен сухарь 11. Рычаг 10 также .соединен шар1шрно с помощью тяги 12с подпружиненным рычагом 13. На столе автомата установлен руемый жесткий упор 14, который вместе с рычагом 13 смонтирован на линии раз мещения заготовки рядом с рабочей прзицией накатки. Сухарь 11 входит в пазы обоймы 15, установленной на направляющем валу 16, ось которого находится на рабочей позиции автомата. Вал 16 смонтирован в подшипниках, закрепленных в станине. На валу 16 закреплен упорный шарикоподшипник 17. Последний через нажимную втулку 18 л предохранительную пружину 19 поджат; к регулировочной гайке 20, находящейся в левом .торце обоймы 15. На левом конце направляющего вала 16 закреплена скольз5пцая шпонка 21 и установлен шкив 22, который также-, смонтирован в подшипнике, закрепленном, на станине. С помощью клиноременной передачи шкив 22 связан с электродвигателем 23 привода вращения направляющего вала 16. На правом конце направ- люощего вала 16 имеется нажимное кольцо 24 с коническим пояском, с которымсоприкасаютЬя ролики 25, установленные поворотных рычагах 26, Рычаги 26 вход в пазы нажимного кольца 24 и с помощь шарниров 27 закреплены на правом конце штока 28, установленным в направляющем валу 16. . На свободных концах рычагов 26 уста новлены неприводные накатные рабочие ролики 29. Между штоком 28 и корпусом направляющего вала 16 установлена пружина сжатия 30, а на левом конце штока 28 имеется упор 31. На столе автомата закреплены линейки 32 с пазами для размещения переносимых заготовок. Параллельно с ними .. расположены подвижные линейки 33 с пазами, аналогичными пазам на линейках 32., Линейки 33 шарнирно закреплены на шату1шых рычагах 34, которые вместе с кривошипом 35 и коромыслом 36 образуют шарнирный четырех:авенник. Послёдний обеспечивает перемещение подвижных линеек 33 по замкнутой траектории, .показанной на фиг. 3 слева. Кривошип 35 посажен на вал 37 привода шарнирного четырехзвенника 34, 35, 36. Вал 37 связан с кулачковым валом 6 с помощью конической пары шестереи 9. На станине автомата с помощью шарнира ЗВустаиовлен рычаг 39 привода зажимного пoлзyl:ia 40. Ползун 4О связан с рычагом 39 посредством предохранителя 41, щтока 42 и параллелограммов 43 и, 44. .;Рычаг 39 также связан с кулаками 8, установленными на кулачковом валу 6 общего привода автомата. Со стороны подачи заготовок в авто мате смонтирован питатель 45. . Автомат для : накатки работает сле дующим Образом, Электродвигатель 23 приводит во вра щение направляющийвал 16 вместе с установленными в нем штоком 28 и рычагами 26, в результате чего оси накатки рабочих роликов 29 постоянно вращаются вокруг оси рабочей позиции автомата. . Главный электродвигатель 1 через муфтумаховик 2, шестерню 3, зубчатое колесо 5приводит во вращеше кулачковый вал 6и установленные на нем кулаки 7, 8. С помощью конической пары 9 вращение передается на вал 37 привода шарнирного четырехзвенника 34, 35, . ..36, обеспечивающего перемещение . подвижных линеек 33 механизма переноса заготовок по замкнутой траектории в виде эллипса, как пока. зано на фиг. 3 слева. С помощью кулшсов 7 и рычага 10, связанного через сухарь 11 с обоймой 15, направляющий вал l€i вместе со штоком 28 и рычагами 26 одновременно с их вращением перемешаются возвратнопоступательно вдоль оси рабочей позиции автомата. С помопшю кулаков 8, рычага 39, предохранителя 41, щтока 42 и шарнирных параллелограммов 43, 44 зажимной ползун 4О перемешается возвратно-поступа тельно вверх-вниз Таким образом, все основные механиз мы автомата для накатки кинематически жестко связаны с главным приводом. Это обеспечивает определенную последовательность работы механизмов автомата и его высокую производительность. Заготовки с нагретым концом под накатк поступают в автомат из питателя 45. Сна- чала заготовка попадает на первую фиксированную позицию на неподвижных линейках 32 вне рабочей зоны автомата. С помощью подвижных линеек 33 загото ки по одной один за другим перемещаютс на рабочую позицию автомата в поперечном по отношению к их оси направлении, На позиции предшествующей рабочей, заготовка с помощью подпружиненного рычага 13 прижимается нагретым концом к регулируемому упору 14, и, таким образом, устанавливается требуемая длина накатываемого конца заготовки и обеспечивается стабильное положение накатываемого профиля относительно торца заготовки. На рабочей позиции зажимной ползун 4О прижимает заготовку к столу и удерживает ее в том положении до конца процесса накатки. После того как заготовка оказывается на рабочей позиции, постоянно вращающий ся направляющий вал 16 вместе с нажимным кольцом 24, JHTOKOM 28, рычагами 26 и накатными рабочими роликами 29 перемещаются вдоль оси заготовки к ее нагретому концу. хИсходiHoe крайнее левое положение вала 16 и штока 28 с упором 31 показано на фиг. 1 штрих-пунктиром. В этом положе;нии упор 31, закрепленный на штоке 28, прижат к левому торцу J&ana 16. При этом накатные рабочие ролики 29 разведены в сторону благодаря силе инерции вращак щихся вместе с валом 16 рычагов 26. При продольном перемещении к заготовке вала 16 на величину А шток 28 С рычагами 26 и рабочими роликами 29 также перемещаются вдоль оси заготовки благодаря усилию пружины ЗО. В конце продольного хода на величину А шток 28 с рычагами 26 и рабочими роликами 29 останавливаются так, что ролики 29 занимают требуемое для накатки конца заготовки положения. Упор 31 штока 28 прижимается к торцу шкива 22. Далее в продольном перемещении к заготовке на величину Б участвует только вал 16 с нажимным кольцом 24. При этом конический поясок кольца 24, воздействуя через ролики 25,заставляет поворачиваться вокруг шарниров 27 рычаги 26. Таким образом, рабочие ролики 29 сводятся, внедряются в заготовку и образуют требуемый профиль на конце заготовки. После окончания накатки вал 16 с нажимным кольцом 24 смещаются в продольном направлении от заготовки. На величине хода Б шток 28 с рычагами 26 и рабочими роликами 29 остаются на месте относительно заготовки. Однако рабочие ролики 29 разводятся, так как конический поясок кольца 24, смещаясь влево, дает возможность поворачиваться рычагам 26 вокруг шарниров 27. В конце хода влево на величину Б торец вала 16 упирается в упор 31, в результате Чего шток 28 с рычагами 26 и рабочими роликами 29 смешаются влево на величину продольного хода А вала 16 от заготовки. На валу 16 предусмотрен предохранитeл:J от поломок рабочих роликов 29 при перегрузке, например накатка захоложе№ных концов заготовок. Для этого случая усилие предохранительной пружины 19с помощью регулировочной гайки 20 подбирается таким образом, что при остановленном в продольном-направлении валу 16 корпус обоймы 15 смещается относительно него. При этом пружина 19 несколько сжимается. Поломок рабочих роликов 29, а также привода продольного перемещения вала 16 не происходит. Формула изобретения Автомат для накатки кольцевых : профилей, содержащий накатную роликовую головку, механизмы,- подачи и зажима заготовки и механизм для обеспечения положения конца заготовки перед накатыванием, отличающийся тем, что, с целью повышения производительности и стабильности качества, он сна&. жен механизмом для продольного пер&мещения головки, имеющим располож&ный внутри накатной головки по оси Hakai и центральный шток с упором, кинемаически связанный с механизмом для беспечения положения конца заготовки еред накатыванием. 76 2. Автомат по п. 1, отличающийся тем, что, механизм для обеспечения положения конца заготовки перед накатыванием выполнен в виде регулируемого по длине; упора и подпружиненного рьпага, контактирующими с концами заготовки, Источники информации, прин5ггые во внимание при экспертизе 21 1.Васильчиков М. В. М. М. Поперечно-винтовая прокатка изделий с винтовой поверхностью, ;М., 1968, с. 128-135, рис. 91-94. 2.Авторское свидетельство № 216606, кл. 2 В 21 Н 7/18, 13.03.67.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Автомат для двустороннего накатывания резьбы | 1980 |

|

SU940969A1 |

| Резьбонакатной автомат | 1981 |

|

SU1006009A1 |

| Резьбонакатной полуавтомат | 1988 |

|

SU1625568A1 |

| Автомат для высадки | 1974 |

|

SU512845A1 |

| Устройство для продольного накатывания профилей | 1983 |

|

SU1164953A2 |

| Автомат для изготовления крюков | 1959 |

|

SU130874A1 |

| Загрузочно-разгрузочное устройство | 1978 |

|

SU795687A1 |

| АВТОМАТ РОТОРНЫЙ ДВУХУДАРНЫЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СПЕЦИАЛЬНЫХ ГВОЗДЕЙ | 1994 |

|

RU2078639C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШПИЛЕК | 1967 |

|

SU190321A1 |

t3

Авторы

Даты

1979-04-15—Публикация

1976-05-21—Подача