1

Изобретение касается обработки металлов давлением, а именно устройств для накатывания спиральных канавок и ребер на трубе.

Известно устройство для холодного накатывания спиральных канавок на трубе, содержащее станину, расположенные под равными углами связанные с силовыми цилиндрами головки с накатными роликами, реечно-шестеренный механизм синхронного их привода к трубе и упоры, ограничиваюш,ие начальное и конечное положение накатных роликов.

Недостатком указанного устройства для холодного накатывания спиральных канавок на трубе является то, что иривод синхронного подвода и внедрения накатных роликов в иоверхность трубы из-за наличия реечно-шестеренного механизма представляет очень сложную конструкцию.

Маиболее близким решением из известных является рабочая клеть станов для прокатки ребристых труб, содержащая станину, поворотную раму, расположенные в станине головки с накатными роликами и механизм сведения и разведения накатных роликов, кинематически связанный с поворотной рамой.

Недостатком указанной рабочей клети является ее недостаточная жесткость в результате расположения головок накатных роликов на рычагах. Это приводит к снижению стойкости инструмента и качества накатываемых издел-ий.

Целью изобретения является повышение стойкости инструмента и качества накатываемых изделий.

Для этого в предлагаемом устройстве для холодного накатывания спиральных канавок на трубе станина выполнена с радиально расположенными направляющими отверстиями по количеству накатных роликов, а механизм сведения и разведения накатных роликов выполнен в виде шарнирио-рычажных трехзвенннков и ползунов, жестко связанных с головками накатных роликов и расположенных в направляющих отверстиях станины, при этом один из концов звеньев каждого трехзвенника соответственно шарнирно соединен с ползуном, со станиной и поворотной рамой.

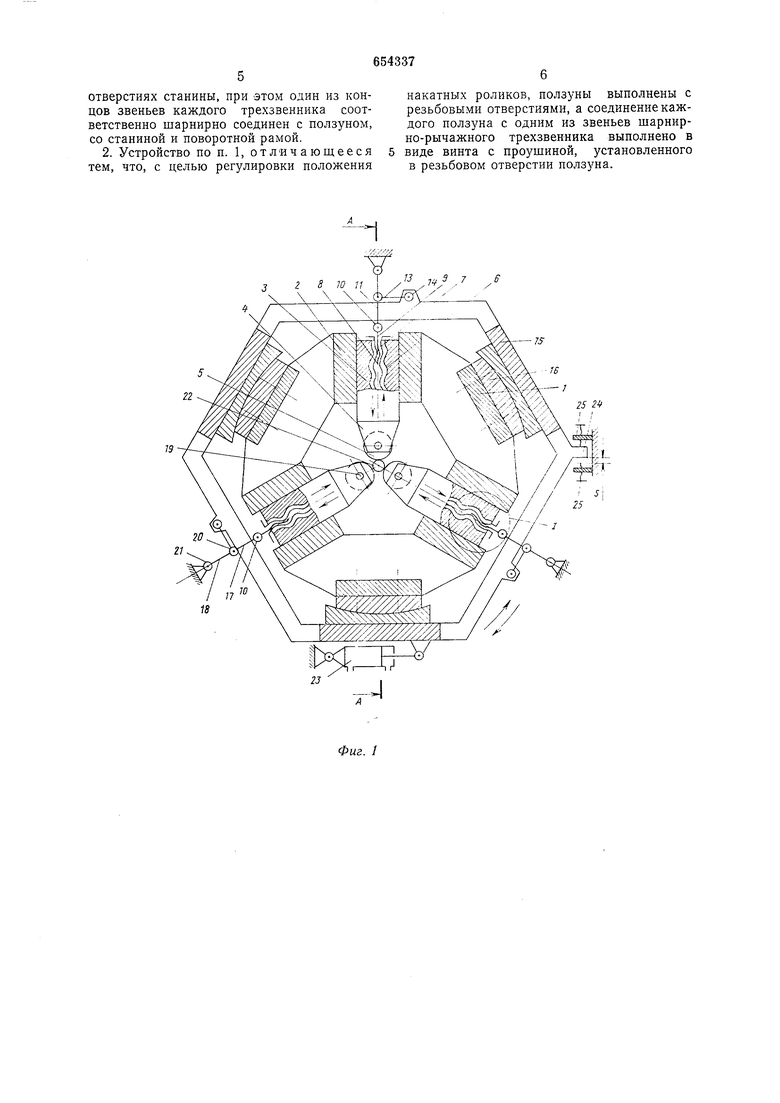

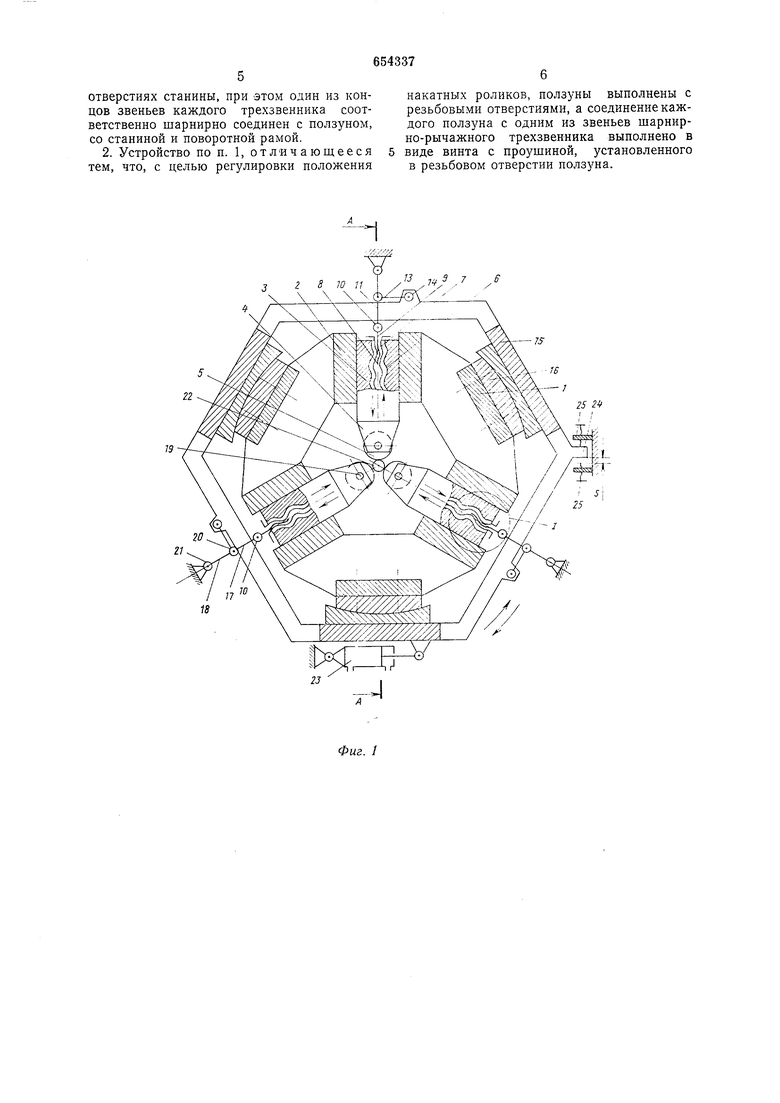

Кроме того, для регулировки положения накатных роликов ползуны выполнены с резьбовыми отверстиями, а соединение каждого ползуна с одним из звеньев шарнирно-рычажного трехзвенника выполнено в виде винта с , установленного в резьбовом отверстии ползуна.

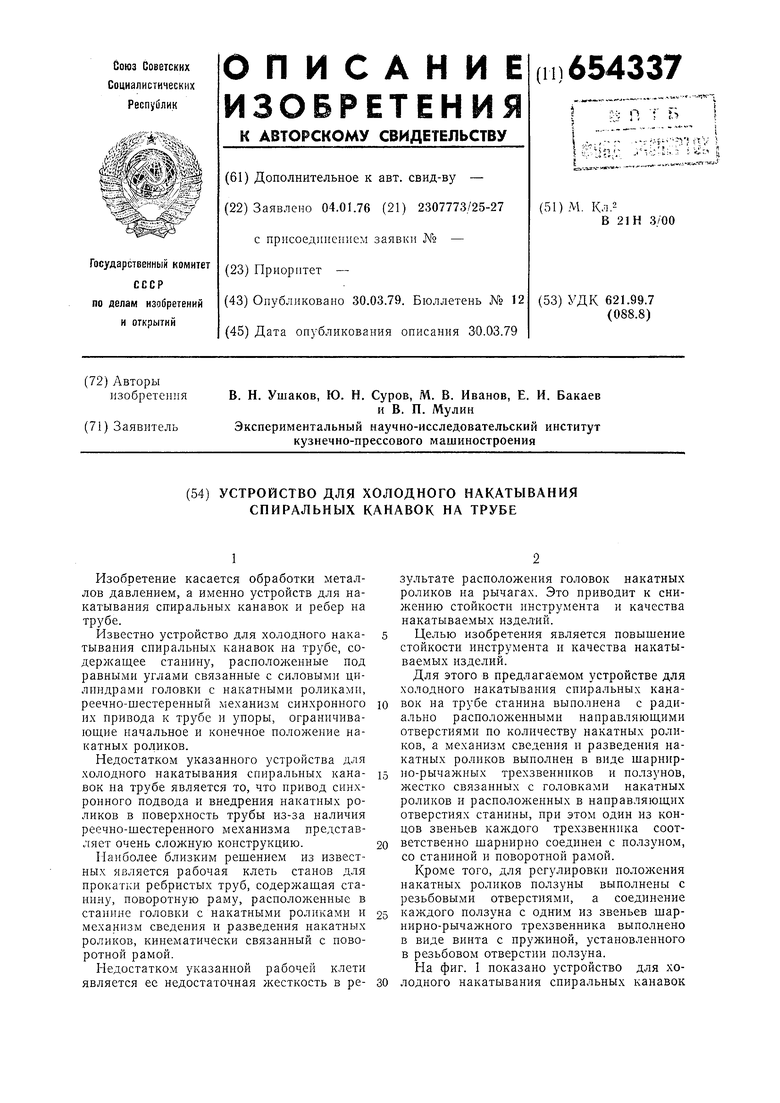

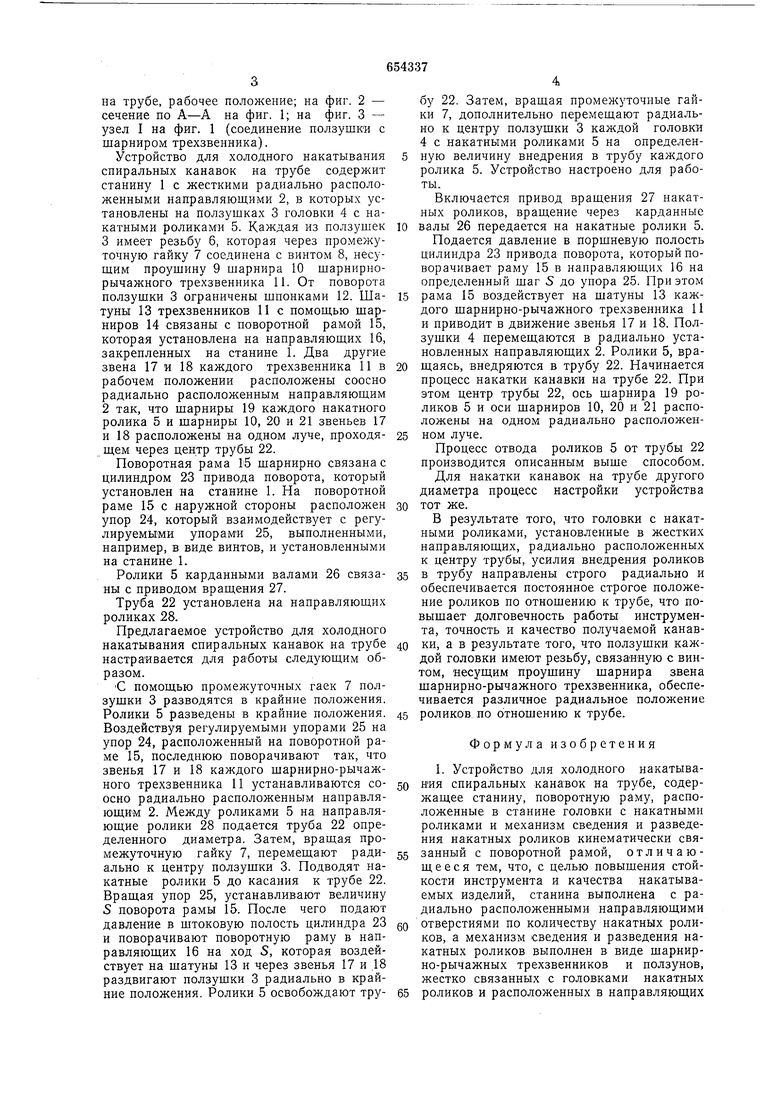

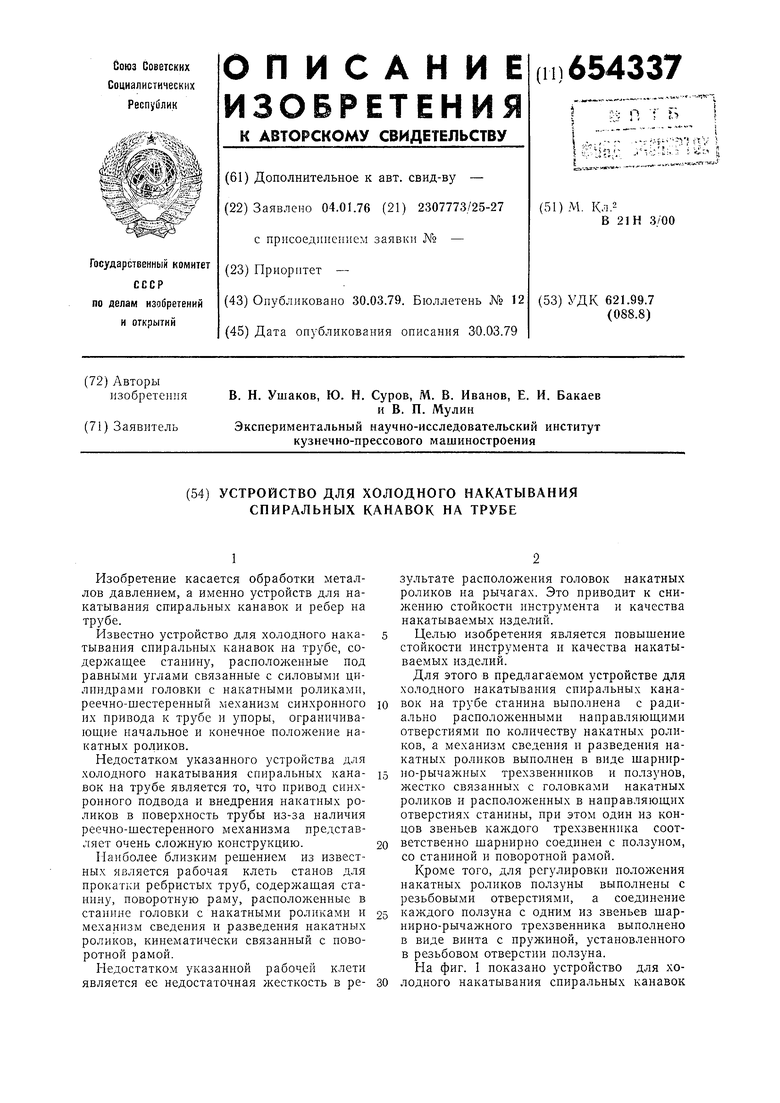

На фиг. 1 показано устройство для холодного накатывания спиральных канавок

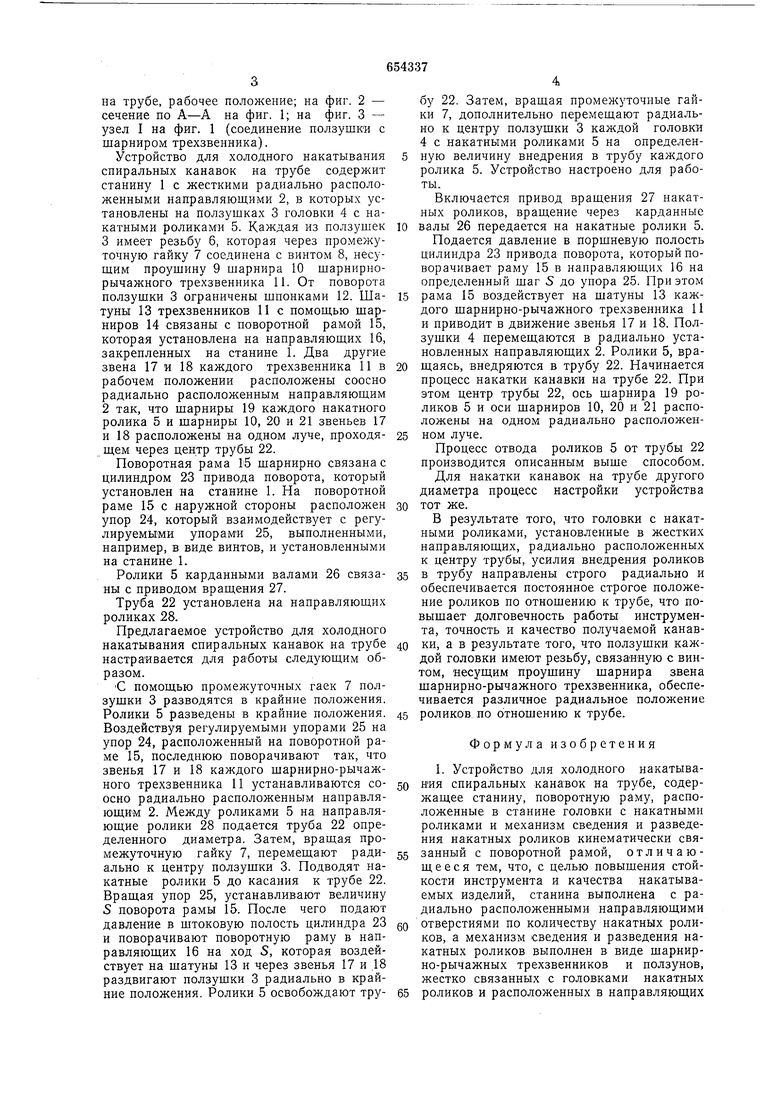

на трубе, рабочее положение; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1 (соединение ползушки с шарниром трехзвенника).

Устройство для холодного накатывания спиральных канавок на трубе содержит станину 1 с жесткими радиально расположенными направляющими 2, в которых установлены на ползушках 3 головки 4 с накатными роликами 5. Каждая из ползушек 3 имеет резьбу 6, которая через промежуточную гайку 7 соединена с винтом 8, несущим проушину 9 шарнира 10 шарнирнорычажного трехзвенника И. От поворота ползушки 3 ограничены шнонками 12. Шатуны 13 трехзвенников И с помощью шарниров 14 связаны с поворотной рамой 15, которая установлена на направляющих 16, закрепленных на станине 1. Два другие звена 17 и 18 каждого трехзвенника 11 в рабочем положении расположены соосно радиально расположенным направляющим 2 так, что шарниры 19 каждого накатного ролика 5 и шарниры 10, 20 и 21 звеньев 17 и 18 расположены на одном луче, проходящем через центр трубы 22.

Поворотная рама 16 шарнирно связана с цилиндром 23 привода поворота, который установлен на станине 1. На поворотной раме 15 с наружной стороны расположен упор 24, который взаимодействует с регулируемыми упорами 25, выполненными, например, в виде винтов, и установленными на станине 1.

Ролики 5 карданными валами 26 связаны с приводом вращения 27.

Труба 22 установлена на направляющих роликах 28.

Предлагаемое устройство для холодного накатывания спиральных канавок на трубе настраивается для работы следующим образом.

С помощью промежуточных гаек 7 ползушки 3 разводятся в крайние положения. Ролики 5 разведены в крайние положения. Воздействуя регулируемыми упорами 25 на упор 24, расположенный на поворотной раме 15, последнюю поворачивают так, что звенья 17 и 18 каждого шарнирно-рычажного трехзвенника И устанавливаются соосно радиально расположенным направляющим 2. Между роликами 5 на направляющие ролики 28 подается труба 22 определенного диаметра. Затем, вращая промежуточную гайку 7, перемещают радиально к центру ползущки 3. Подводят накатные ролики 5 до касания к трубе 22. Вращая упор 25, устанавливают величину S поворота рамы 15. После чего подают давление в штоковую полость цилиндра 23 и поворачивают поворотную раму в направляющих 16 на ход 5, которая воздействует на шатуны 13 и через звенья 17 и 18 раздвигают ползушки 3 радиально в крайние положения. Ролики 5 освобождают трубу 22. Затем, врашая промежуточные гайки 7, дополнительно перемещают радиально к центру ползушки 3 каждой головки 4 с накатными роликами 5 на определенную величину внедрения в трубу каждого ролика 5. Устройство настроено для работы.

Включается привод вращения 27 накатных роликов, вращение через карданные

валы 26 передается на накатные ролики 5. Подается давление в поршневую полость цилиндра 23 привода поворота, который поворачивает раму 15 в направляющих 16 на определенный шаг S до упора 25. При этом

рама 15 воздействует на шатуны 13 каждого шарнирно-рычажного трехзвенника 11 и приводит в движение звенья 17 и 18. Ползушки 4 перемешаются в радиально установленных направляющих 2. Ролики 5, вращаясь, внедряются в трубу 22. Начинается процесс накатки канавки на трубе 22. При этом центр трубы 22, ось щарнира 19 роликов 5 и оси шарниров 10, 20 и 21 расположены на одном радиально расположенном луче.

Процесс отвода роликов 5 от трубы 22

производится описанным выше способом.

Для накатки канавок на трубе другого

диаметра процесс настройки устройства

тот же.

В результате того, что головки с накатными роликами, установленные в жестких направляющих, радиально расположенных к центру трубы, усилия внедрения роликов

в трубу направлены строго радиально и обеспечивается постоянное строгое положение роликов по отношению к трубе, что повышает долговечность работы инструмента, точность и качество получаемой канавки, а в результате того, что ползушки каждой головки имеют резьбу, связанную с винтом, несущим проушину шарнира звена шарнирно-рычажного трехзвенника, обеспечивается различное радиальное положение

роликов по отношению к трубе.

Формула изобретения

1. Устройство для холодного накатывания спиральных канавок на трубе, содержащее станину, поворотную раму, расположенные в станине головки с накатными роликами и механизм сведения и разведения накатных роликов кинематически связанный с поворотной рамой, отличающееся тем, что, с целью повышения стойкости инструмента и качества накатываемых изделий, станина выполнена с радиально расположенными направляющими

отверстиями по количеству накатных роликов, а механизм сведения и разведения накатных роликов выполнен в виде шарнирно-рычажных трехзвенников и ползунов, жестко связанных с головками накатных

роликов и расположенных в направляющих

отверстиях станины, при этом один из концов звеньев каждого трехзвенника соответственно шарнирно соединен с ползуном, со станиной и поворотной рамой.

2. Устройство по п. 1, отличающееся тем, что, с целью регулировки положения

накатных роликов, ползуны выполнены с резьбовыми отверстиями, а соединение каждого ползуна с одним из звеньев шарнирно-рычажного трехзвенника выполнено в виде винта с проушиной, установленного в резьбовом отверстии ползуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатывания спиральных канавок | 1976 |

|

SU616733A1 |

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| Автомат для накатки кольцевых профилей | 1976 |

|

SU656721A1 |

| Линия для спирального оребрения труб лентой | 1978 |

|

SU733760A1 |

| Двухроликовый резьбонакатнойАВТОМАТ | 1979 |

|

SU841741A1 |

| Устройство для холодного накатывания спиральных канавок на трубе | 1981 |

|

SU1234022A1 |

| Установка для накатывания резьбы | 1981 |

|

SU984593A1 |

| Станок-автомат для накатывания резьбы | 1976 |

|

SU738733A1 |

| НАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2076786C1 |

| МЕХАНИЗМ ЗАЖИМА СТАНКА ДЛЯ НАКАТЫВАНИЯШЛИЦЕВ | 1969 |

|

SU232951A1 |

22

2Е

риг. г

17

Фиг,. J

Авторы

Даты

1979-03-30—Публикация

1976-01-04—Подача