Изобретение относится к обработке металлов давлением, в частности накаткой, и может быть использовано для многопроходного продольного накатывания шлицев на валах методом проталкивания вала между неприводными профильными роликами.

Цель изобретения - повышение точности размеров шлицев при накатывании.

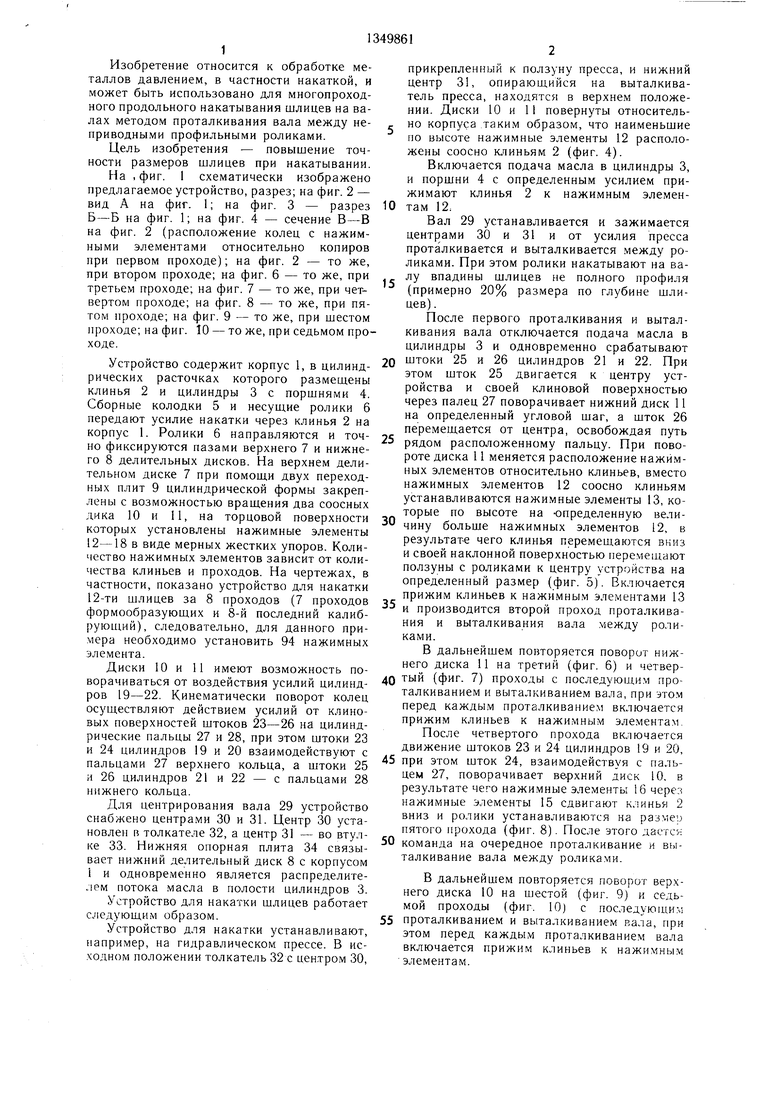

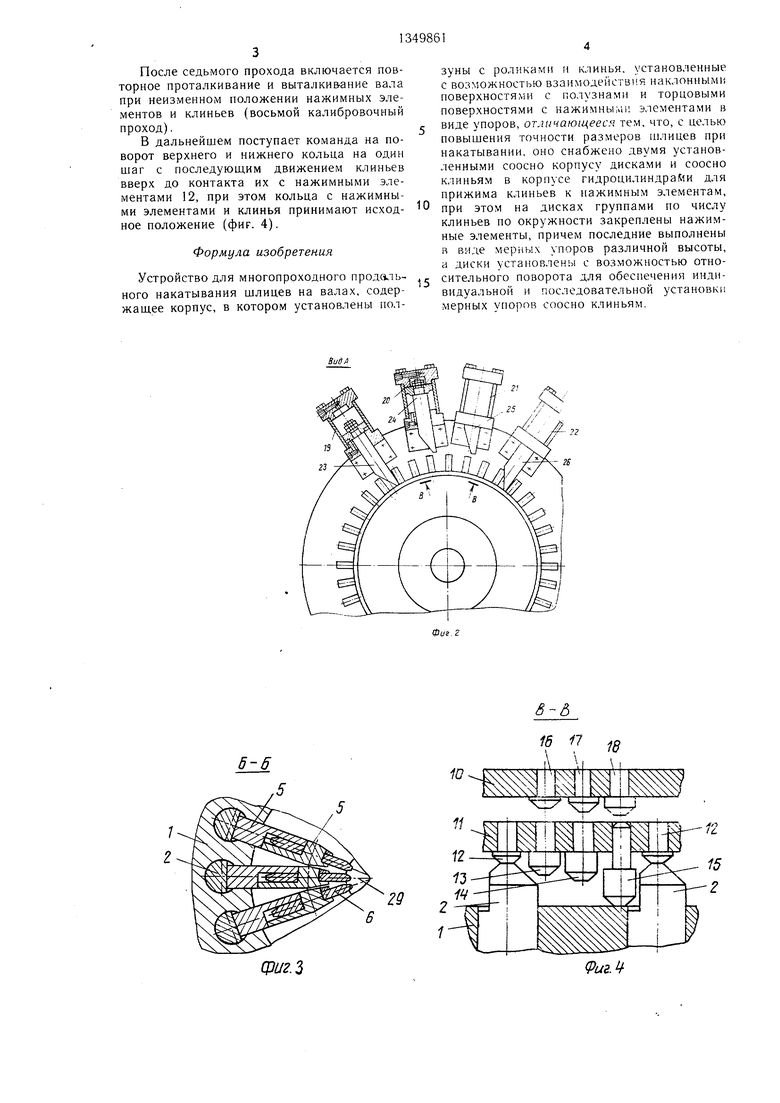

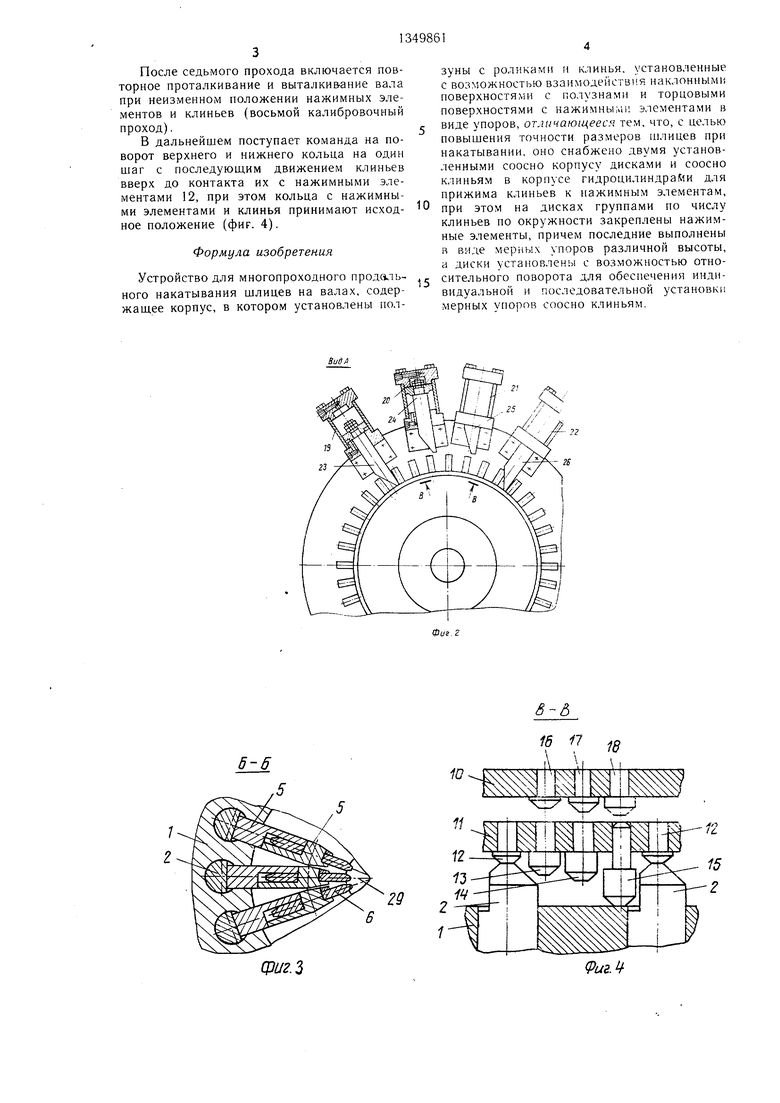

На , фиг. 1 схематически изображено предлагаемое устройство, разрез; на фиг. 2 -

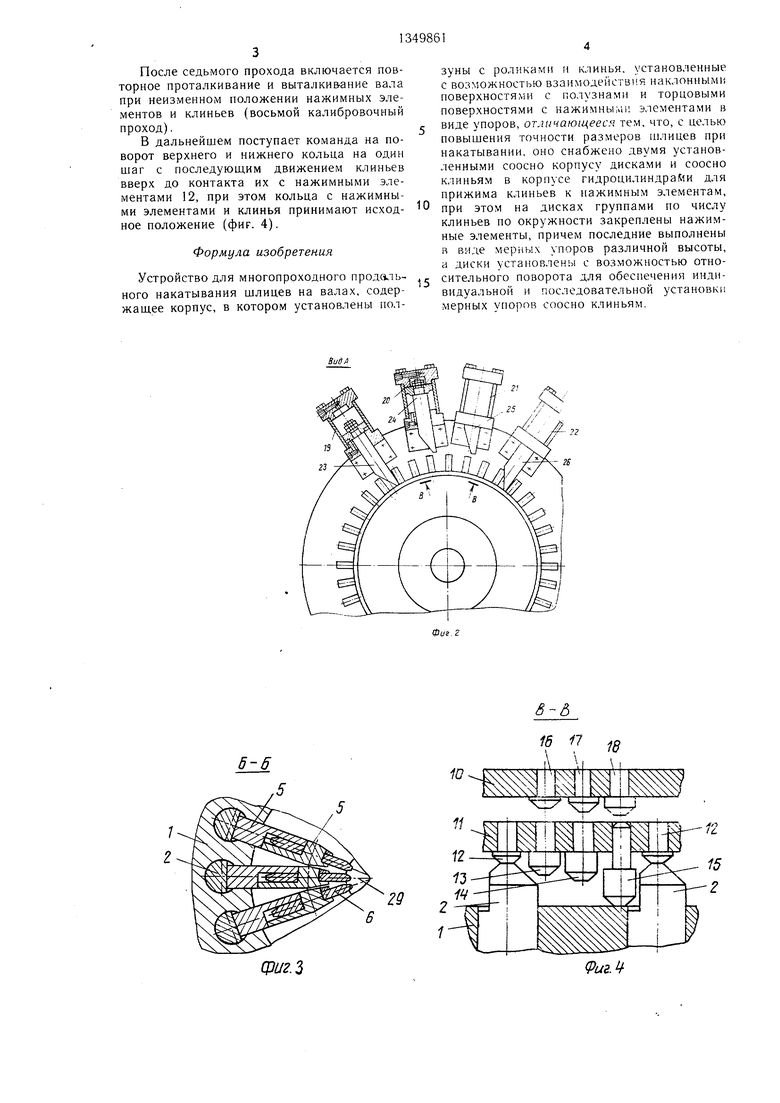

прикрепленный к ползуну пресса, и нижний центр 31, опирающийся на выталкиватель пресса, находятся в верхнем положении. Диски 10 и 11 повернуты относительно корпуса .таким образом, что наименьшие по высоте нажимные элементы 12 расположены соосно клиньям 2 (фиг. 4).

Включается подача масла в цилиндры 3, и поршни 4 с определенным усилием прижимают клинья 2 к нажимным элеменвид А на фиг. 1; на фиг. 3 - разрез 10 там 12,

Б-Б на фиг. 1; на фиг. 4 - сечение В-ВВал 29 устанавливается и зажимается

центрами 30 и 31 и от усилия пресса проталкивается и выталкивается между роликами. При этом ролики накатывают на ва25

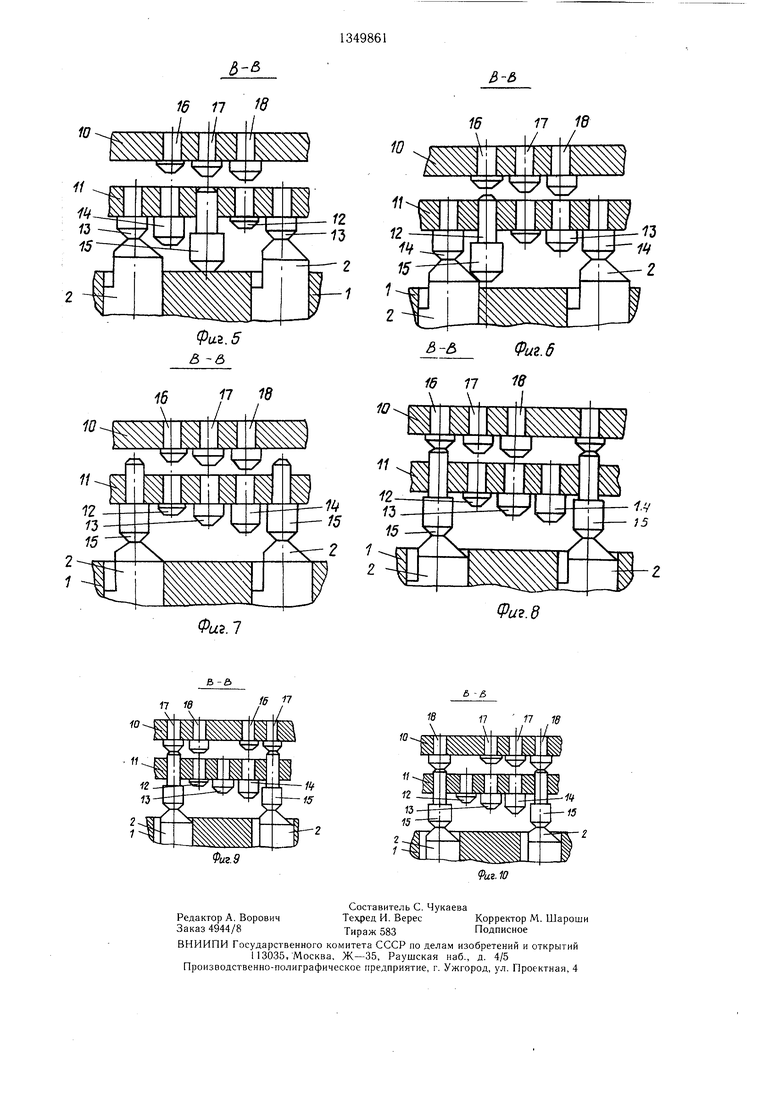

на фиг. 2 (расположение колец с нажим ными элементами относительно копиров при первом проходе); на фиг. 2 - то же, при втором проходе; на фиг. 6 - то же, при третьем проходе; на фиг. 7 - то же, при четвертом проходе; на фиг. 8 - то же, при пятом проходе; на фиг. 9 - то же, при шестом проходе; на фиг. 10 - то же, при седьмом проходе.

Устройство содержит корпус 1, в цилинд- 20 рических расточках которого размеш,ены клинья 2 и цилиндры 3 с поршнями 4. Сборные колодки 5 и несущие ролики б передают усилие накатки через клинья 2 на корпус 1. Ролики 6 направляются и точно фиксируются пазами верхнего 7 и нижнего 8 делительных дисков. На верхнем делительном диске 7 при ПОМОШ.И двух переходных плит 9 цилиндрической формы закреплены с возможностью вращения два соосных дика 10 и II, на торцовой поверхности которых установлены нажимные элементы 12-18 в виде мерных жестких упоров. Количество нажимных элементов зависит от количества клиньев и проходов. На чертежах, в частности, показано устройство для накатки 12-ти шлицев за 8 проходов (7 проходов формообразующих и 8-й последний калибрующий), следовательно, для данного примера необходимо установить 94 нажимных элемента.

Диски 10 и 11 имеют возможность поворачиваться от воздействия усилий цилиндров 19-22. Кинематически поворот колец осуществляют действием усилий от клиновых поверхностей штоков 23-26 на цилиндрические пальцы 27 и 28, при этом штоки 23 и 24 цилиндров 19 и 20 взаимодействуют с пальцами 27 верхнего кольца, а штоки 25 и 26 цилиндров 21 и 22 - с пальцами 28 нижнего кольца.

Для центрирования вала 29 устройство снабжено центрами 30 и 31. Центр 30 установлен R толкателе 32, а центр 31 - во втулке 33. Нижняя опорная плита 34 связывает нижний делительный диск 8 с корпусом i и одновременно является распределителем потока масла в полости цилиндров 3.

Устройство для накатки шлицев работает следующим образом.

Устройство для накатки устанавливают, например, на гидравлическом прессе. В исходном положении толкатель 32 с центром 30,

35

лу впадины шлицев не полного профиля (примерно 20% размера по глубине шлицев).

После первого проталкивания и выталкивания вала отключается подача масла в цилиндры 3 и одновременно срабатывают штоки 25 и 26 цилиндров 21 и 22. При этом шток 25 двигается к центру устройства и своей клиновой поверхностью через палец 27 поворачивает нижний диск 11 на определенный угловой шаг, а шток 26 перемещается от центра, освобождая путь рядом расположенному пальцу. При повороте диска 11 меняется расположение нажимных элементов относительно клиньев, вместо нажимных элементов 12 соосно клиньям устанавливаются нажимные элементы 13, которые по высоте на -определенную вели- 30 чину больше нажимных элементов 12, в результате чего клинья перемещаются вниз и своей наклонной поверхностью перемещают ползуны с роликами к центру устройства на определенный размер (фиг. 5). Включается прижим клиньев к нажимным элемента.ми 13 и производится второй проход проталкивания и выталкивания вала между роликами.

В дальнейшем повторяется поворот нижнего диска 11 на третий (фиг. 6) и четвер- 4Q тый (фиг. 7) проходы с последующим проталкиванием и выталкиванием вала, при это.м перед каждым проталкиванием включается прижим клиньев к нажимным элементам.

После четвертого прохода включается движение штоков 23 и 24 цилиндров 19 и 20, 45 при этом шток 24, взаимодействуя с пальцем 27, поворачивает ве-рхний диск 10. в результате чего нажимные элементы 16 через нажимные элементы 15 сдвигают клинья 2 вниз и ролики устанавливаются на размер пятого прохода (фиг. 8). После этого дастся 50 команда на очередное проталкивание и выталкивание вала между роликами.

В дальнейшем повторяется поворот верхнего диска 10 на шестой (фиг. 9) и седьмой проходы (фиг. 10) с последующим 55 проталкиванием и выталкиванием вала, при этом перед каждым проталкиванием вала включается прижим клиньев к нажимным элементам.

прикрепленный к ползуну пресса, и нижний центр 31, опирающийся на выталкиватель пресса, находятся в верхнем положении. Диски 10 и 11 повернуты относительно корпуса .таким образом, что наименьшие по высоте нажимные элементы 12 расположены соосно клиньям 2 (фиг. 4).

Включается подача масла в цилиндры 3, и поршни 4 с определенным усилием прижимают клинья 2 к нажимным элемен5

0

5

лу впадины шлицев не полного профиля (примерно 20% размера по глубине шлицев).

После первого проталкивания и выталкивания вала отключается подача масла в цилиндры 3 и одновременно срабатывают штоки 25 и 26 цилиндров 21 и 22. При этом шток 25 двигается к центру устройства и своей клиновой поверхностью через палец 27 поворачивает нижний диск 11 на определенный угловой шаг, а шток 26 перемещается от центра, освобождая путь рядом расположенному пальцу. При повороте диска 11 меняется расположение нажимных элементов относительно клиньев, вместо нажимных элементов 12 соосно клиньям устанавливаются нажимные элементы 13, которые по высоте на -определенную вели- 0 чину больше нажимных элементов 12, в результате чего клинья перемещаются вниз и своей наклонной поверхностью перемещают ползуны с роликами к центру устройства на определенный размер (фиг. 5). Включается прижим клиньев к нажимным элемента.ми 13 и производится второй проход проталкивания и выталкивания вала между роликами.

В дальнейшем повторяется поворот нижнего диска 11 на третий (фиг. 6) и четвер- Q тый (фиг. 7) проходы с последующим проталкиванием и выталкиванием вала, при это.м перед каждым проталкиванием включается прижим клиньев к нажимным элементам.

После четвертого прохода включается движение штоков 23 и 24 цилиндров 19 и 20, 5 при этом шток 24, взаимодействуя с пальцем 27, поворачивает ве-рхний диск 10. в результате чего нажимные элементы 16 через нажимные элементы 15 сдвигают клинья 2 вниз и ролики устанавливаются на размер пятого прохода (фиг. 8). После этого дастся 0 команда на очередное проталкивание и выталкивание вала между роликами.

В дальнейшем повторяется поворот верхнего диска 10 на шестой (фиг. 9) и седьмой проходы (фиг. 10) с последующим 5 проталкиванием и выталкиванием вала, при этом перед каждым проталкиванием вала включается прижим клиньев к нажимным элементам.

После седьмого прохода включается повторное проталкивание и выталки&ание вала при неизменном положении нажимных элементов и клиньев (восьмой калибровочный проход).5

В дальнейшем поступает команда на поворот верхнего и нижнего кольца на один шаг с последуюш,им движением клиньев вверх до контакта их с нажимными элементами 12, при этом кольца с нажимными элементами и клинья принимают исход- ное положение (фиг. 4).

Формула изобретения

зуны с роликами и клинья, установленные с возможностью взаимодейств .я наклонными поверхностями с полузнами и торцовыми поверхностями с нажимныгип элементами в виде упоров, отличающееся тем, что, с целью повышения точности размеров шлицев при накатывании, оно снабжено двумя установленными соосно корпусу дисками и соосно клиньям в корпусе гидроцилиндраМи для прижима клиньев к нажимным элементам, при этом на дисках группами по числу клиньев по окружности закреплены нажимные элементы, причем последние выполнены в виде мерных упоров различной высоты,

возможностью отноа диски установлены с

Устройство для многопроходного продать- сительного поворота для обеспечения индивидуальной и последовательной установки мерных упоров соосно клиньям.

ного накатывания шлицев на валах, содержащее корпус, в котором установлены ползуны с роликами и клинья, установленные с возможностью взаимодейств .я наклонными поверхностями с полузнами и торцовыми поверхностями с нажимныгип элементами в виде упоров, отличающееся тем, что, с целью повышения точности размеров шлицев при накатывании, оно снабжено двумя установленными соосно корпусу дисками и соосно клиньям в корпусе гидроцилиндраМи для прижима клиньев к нажимным элементам, при этом на дисках группами по числу клиньев по окружности закреплены нажимные элементы, причем последние выполнены в виде мерных упоров различной высоты,

возможностью отноа диски установлены с

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| Устройство для продольного накатывания профилей | 1983 |

|

SU1164953A2 |

| Устройство для накатывания шлицевых профилей | 1977 |

|

SU634824A1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

| СТАНОК ДЛЯ НАКАТЫВАНИЯ ШЛИЦ1-Н | 1972 |

|

SU350553A1 |

| Устройство для накатки шлицев | 1989 |

|

SU1754304A1 |

| Устройство для обработки дисков железнодорожных колес | 1988 |

|

SU1613231A1 |

| Устройство для накатки шлицев | 1980 |

|

SU958025A1 |

| Станок б.в.федорова для накатывания профилей на валах | 1973 |

|

SU559760A1 |

| УСТРОЙСТВО для НАКАТКИ ШЛИЦЕВ | 1969 |

|

SU253018A1 |

Изобретение относится к обработке металлов, давлением и может быть использовано для многопроходного продольного накатывания шлицев на валах методом проталкивания вала между неприводными профильными роликами. Цель изобретения - повышение точности размеров шлицев при накатывании. Для этого нажимные элементы. действующие на клинья, и ползуны с роликами выполнены в виде мерных жестких упоров различной высоты и закреплены группами на дисках, которые при повороте устанавливают их соосно клиньям. В корпусе устройства смонтированы также цилиндры прижима клиньев к нажимным элементам. Устройство содержит диски 10 и 11, на торцовых поверхностях которых закреплены упоры 12 (нажимные элементы) различной высоты. Путем поворота дисков упоры устанавливаются сооено клиньям 2. На каждый клин количество различных по высоте упоров устанавливается по числу проходов, необходимых для накатки шлицев на валу. Прижим клина к упорам осуш,ствляется цилиндрами 3. Клинья, взаимодействуя с ползунами 5, в которых размеш,ены ролики 6, устанавливают последние на определенный радиальный размер относительно оси устройства. 10 ил. 1Г (Л С 3 10 СО 4 ;о 00 Сь J/

ВивА

5-6

cpuz.z

(риг.

Ь-

ё-

16 11

10

&-&

Фиг. 6

16

17 18

I

11

k:

Фи..1

Фи.8

Фиг. 9

10

Редактор А. Воровнч Заказ 4944/8

Составитель С. Чукаева

Техред И. ВересКорректор М. Шароши

Тираж 583Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1985-12-16—Подача