Изобретение относится к обработке материалов путем изменения физических свойств, в частности методом пластического Деформирования накатыванием, и может быть использовано для упрочнения дисков тяжело нагруженных колес, имеющих переменную толщину, например железнодорожных.

Целью изобретения является расширение технолонических возможностей за счет упрочнения дисков колес переменной толщины.

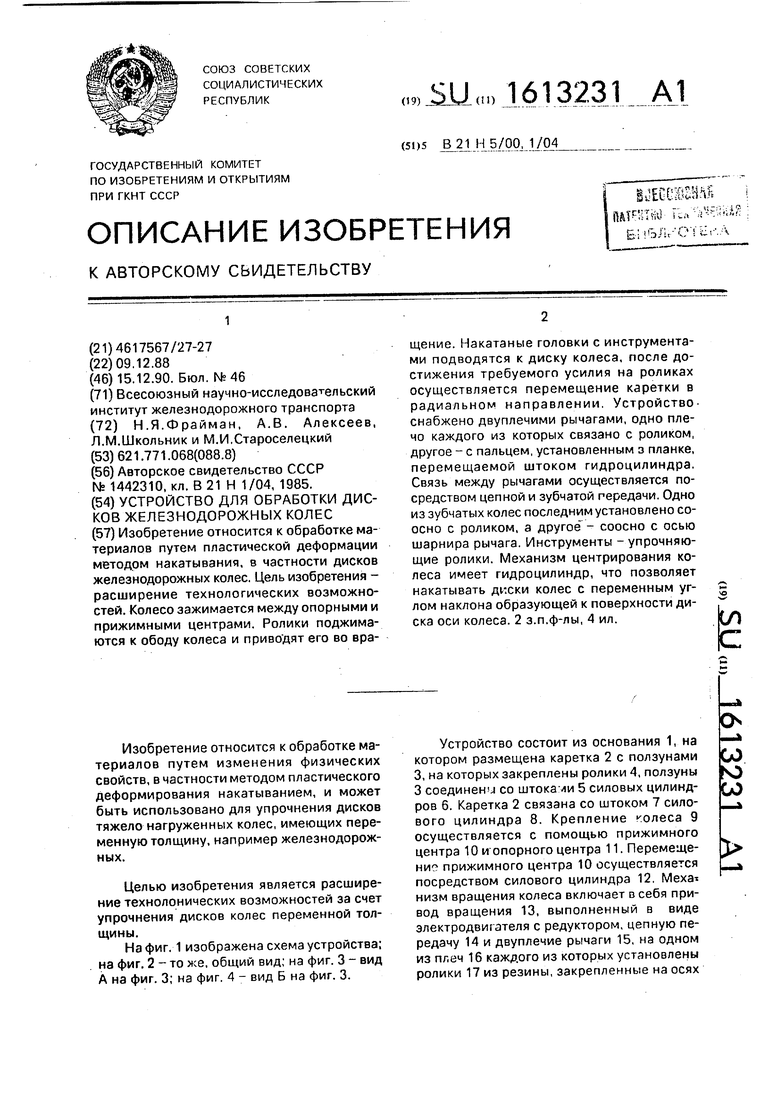

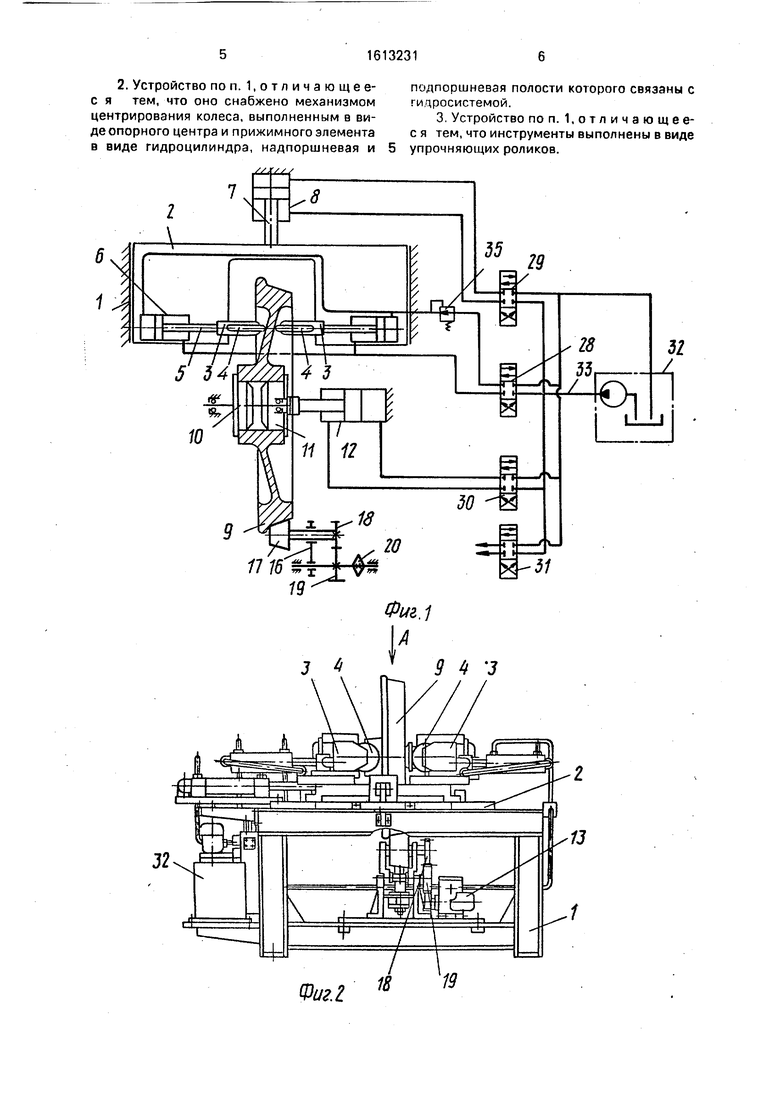

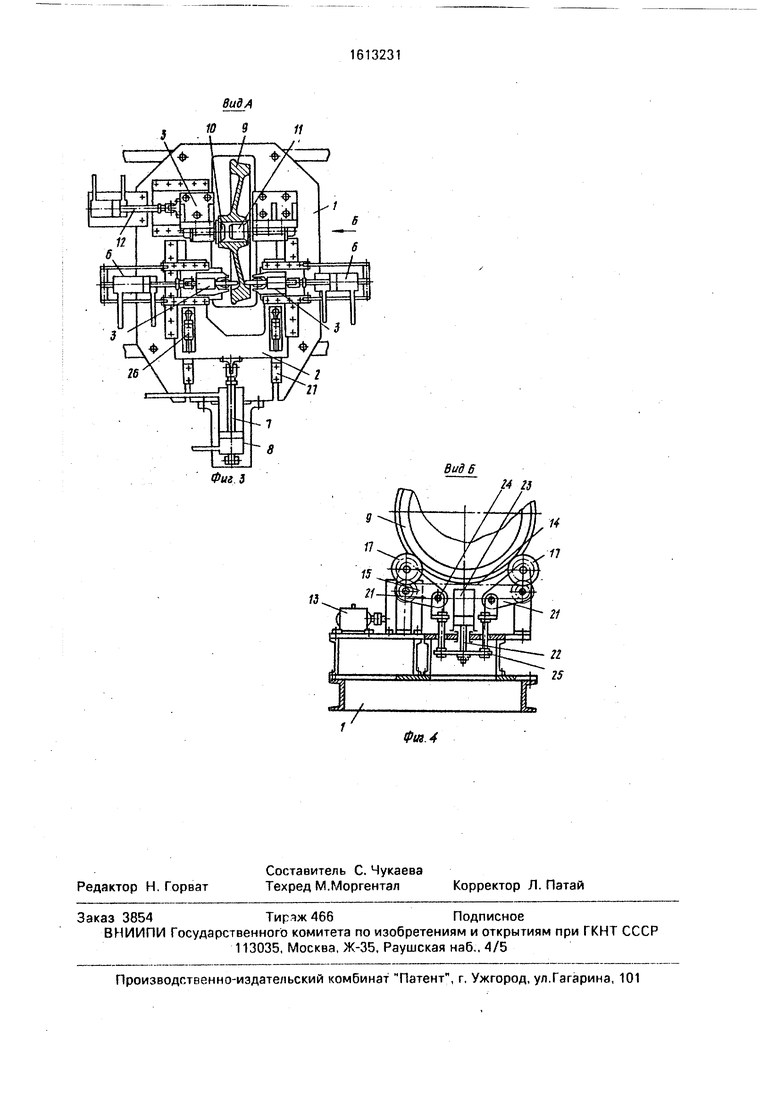

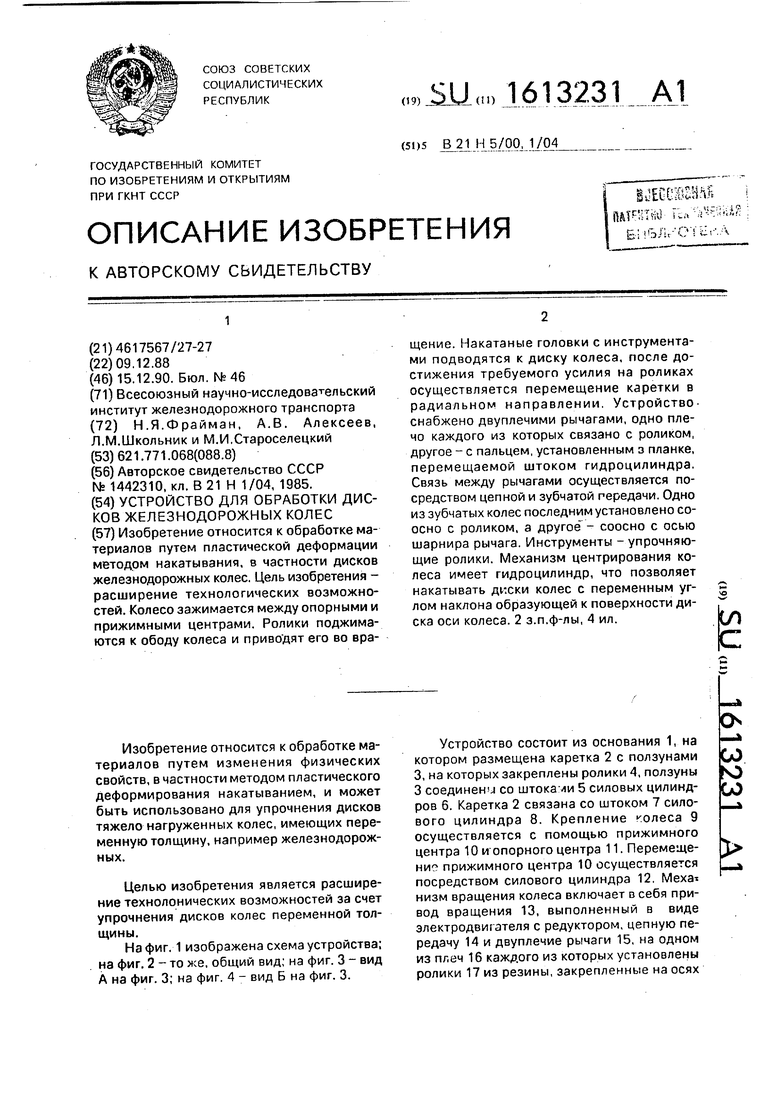

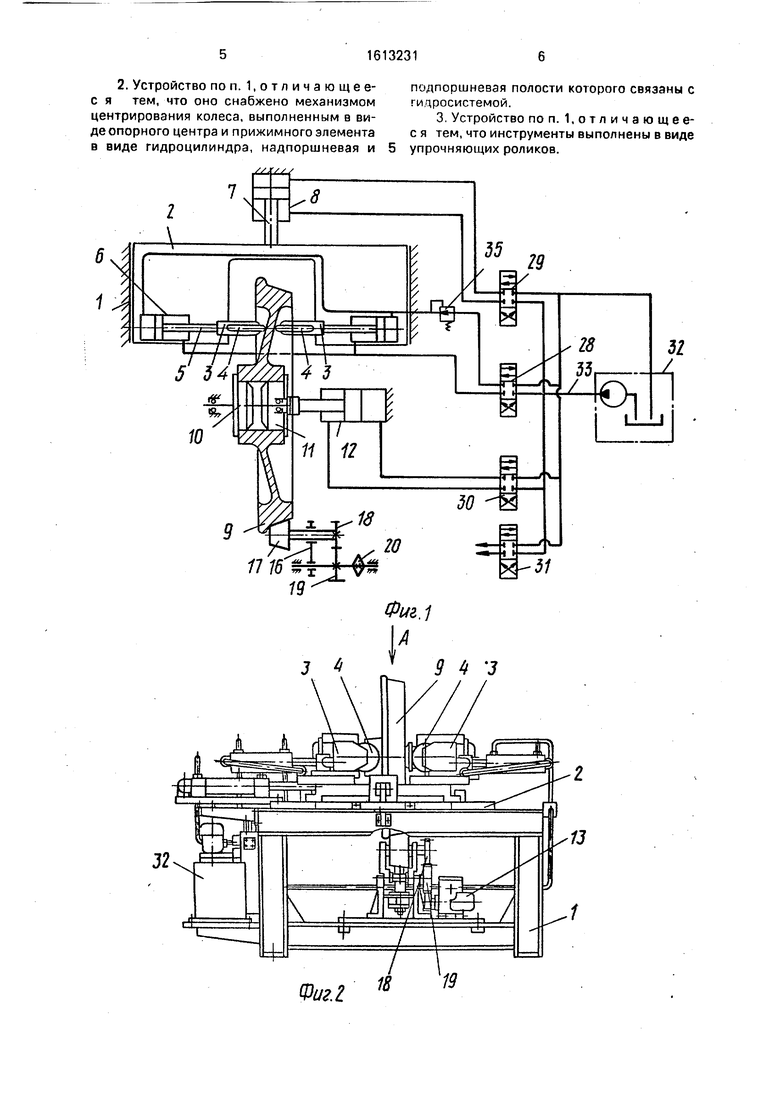

На фиг. 1 изображена схема устройства; на фиг. 2 - то хсе. общий вид; на фиг. 3 - вид А на фиг. 3; на фиг. 4 - вид Б на фиг. 3.

Устройство состоит из основания 1, на котором размещена каретка 2 с ползунами 3, на которых закреплены ролики 4, ползуны 3 соединены со штоками 5 силовых цилиндров 6. Каретка 2 связана со штоком 7 силового цилиндра 8. Крепление колеса 9 осуществляется с помощью прижимного центра 10 и опорного центра 11. Перемещение прижимного центра 10 осуществляется посредством силового цилиндра 12. Меха низм вращения колеса включает в себя привод вращения 13, выполненный в виде электродвигателя с редуктором, цепную передачу 14 и двуплечие рычаги 15, на одном из плеч 16 каждого из которых установлены ролики 17 из резины, закрепленные на осях

зубчатых колес 18 зубчатой передачи, а вторые зубчатые колеса 19 этой передачи установлены вместе со звездочками 20 соосно шарнирам поворота рычагов 15, Вторые плечи 21 предназначены для взаимодейст- ВИЯ со штоком 22 силового цилиндра 23 посредством пальцев 24, закрепленных на планке 25. Перемещение каретки 2 ограничивается упорами 26 и 27.

Управление работой силовых цилинд- ров 6, 8, 12 и 23 осуществляется посредством гидрораспределителей (золотников) 28-31 соответственно. Подача масла в гидросистему осуществляется от гидростанции 32 магистралью 33, а слив производится ма- ; гистралью 34. Автоматическое управление производится от датчиков положения элементов (не указаны), связанных с системой управления (не показана). Заштоковые полости силовых цилиндров 6 соединены с гидросистемой посредством редукционного клапана 35.

Устройство работает следующим образом.

Колесо 9, скатываясь по направляющему лотку (не показан), устанавливается между опорным 10 и прижимным центрами 11. Подается команда на зажим, масло поступает в заштоковую полость силового цилиндра 12, прижимной центр 11 переме- щается, конической поверхностью центров ТО и 11 обеспечивается базирование колеса 9. После завершения зажима колеса 9 подается команда на включение механизма привода 13 вращения колеса 9. Ролики 17 ; приводятся во вращение посредством цеп- 1 ной передачи 14 и зубчатых колес 18 и 19. I Силовой цилиндр 23, перемещая планку |25, вызывает поворот рычагов 15, и при- :жим роликов 17 К ободу колеса 9. Затем переключается золотник 28 и начинается перемещение ползунов 3 с роликами 4, после касания роликами 4 диска колеса 9 включается посредством золотника 29 привод перемещения каретки 2 от силового ци- линдра 8. Ролики 4, перемещаясь по . поверхности диска колеса 9, производят упрочнение поверхностного слоя металла. Так как диски имеют переменный угол наклона образующей к оси колеса 9, то в процес- се накатки возникают составляющие силы, вызывающие относительное перемещение гидроцилиндров б, обеспечиваемое соединением заштоковых полостей силовых цилиндров б между собой и с гидросистемой {посредством редукционного гидроклапана |35. После завершения процесса накатывания ролики 4 отводятся от колеса 9, каретка 2 возвращается в исходное положение, ролики 17 отводятся от обода колеса 9 и

последнее освобождается от зажима центрами 10 и 11.

Каретка 2 соединена со штоком 7 силового цилиндра 8. Ползуны 3 соединены со штоками 5 силовых цилиндров б и вместе с установленными на них роликами 4 образуют накатную головку.

Управление подачей масла от гидростанции 32 к силовым цилиндрам 12 и 23 осуществляется посредством золотникоь 30 и 31. Подача масла производится от магистрали 33, а слив - магистраль 34. Связь между рычагами 15, имеющими плечи 16 и 21, осуществляется посредством цепной передачи 14 со звездочками 20. Шток 22 связан с плечами 21 рычагов 15 посредством планки 25 с пальцами 24. Каретка 2 перемещается между упорами 26 и 27 в направляющих основания 1.

Устройство позволяет упрочнять диски железнодорожных колес одновременно с двух сторон и встраивать устройство в технологическую цепочку изготовления колес. Упрочнение дисков колес повышает безопасность движения на железных дорогах.

Формула изобретения 1. Устройство для обработки дисков железнодорожных колес, на основании которого размещены оппозитно установленные накатные головки с инструментами, приводы с гидроцилиндрами, механизм вращения колеса, содержащий установленные на осях ролики и привод их вращения, гидросистема, отличающееся тем, что. с целью расширения технологических возможностей за счет упрочнения дисков колес переменной толщины, накатные головки расположены соосно, надпоршневые и под- поршневые полости гидроцилиндров приводов связаны между собой, а с гидросистемой - посредством редукционного клапана, при этом устройство снабжено размещенными на основании в механизме вращения колеса двумя шар- нирно установленными двуплечими рычагами, одно плечо каждого из которых связано с осью каждого ролика, причем последний выполнен упругим и его привод выполнен в виде планки, силового цилиндра, шток которого связан с упомянутой планкой, пальцев, цепной передачи, зубчатой передачи, одно из зубчатых колес которой установлено соосно с одним из роликов, а другое установлено соосно с осью шарнира каждого из рычагов и жестко связано с цепной передачей, а упомянутые пальцы установлены с возможностью взаимодействия с вторым плечом каждого ролика.

2. Устройство поп. 1,отличающее- с я тем, что оно снабжено механизмом центрирования колеса, выполненным в виде опорного центра и прижимного элемента

подпоршневая полости гидросистемой.

3. Устройство по п. с я тем, что инструмент

в виде гидроцилиндра, надпоршневая и 5 упрочняющих роликов.

подпоршневая полости которого связаны с гидросистемой.

3. Устройство по п. 1,отличающее- с я тем, что инструменты выполнены в виде

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для упрочнения дисковых колес | 1989 |

|

SU1772181A1 |

| Зубопрокатный станок | 1982 |

|

SU1077687A1 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| Устройство для загрузки заготовок | 1988 |

|

SU1532167A1 |

| Центровое устройство к станку дляКАлибРОВАНия зубчАТыХ пРОфилЕй иНАКАТыВАНия МЕлКОМОдульНыХ шлицЕВ | 1979 |

|

SU822961A1 |

| Устройство для контроля рельсов в стационарных условиях | 1990 |

|

SU1786389A1 |

| Линия для спирального оребрения труб лентой | 1978 |

|

SU733760A1 |

| УСТРОЙСТВО ДЛЯ ОСТАНОВКИ КАРЕТКИ, ВЗАИМОДЕЙСТВУЮЩЕЙ С ТЯГОВОЙ ЦЕПЬЮ | 1998 |

|

RU2137691C1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

Изобретение относится к обработки материалов путем пластической деформации методом накатывания, в частности дисков железнодорожных колес. Цель изобретения - расширение технологических возможностей. Колесо зажимается между опорными и прижимными центрами. Ролики поджимаются к ободу колеса и приводят его во вращение. Накатаные головки с инструментами подводятся к диску колеса, после достижения требуемого усилия на роликах осуществляется перемещение каретки в радиальном направлении. Устройство снабжено двуплечими рычагами, одно плечо каждого из которых связано с роликом, другое - с пальцем, установленным в планке, перемещаемой штоком гидроцилиндра. Связь между рычагами осуществляется посредством цепной и зубчатой передачи. Одно из зубчатых колес последний установлено соосно с роликом, а другое - соосно с осью шарнира рычага. Инструменты - упрочняющие ролики. Механизм центрирования колеса имеет гидроцилиндр, что позволяет накатывать диски колес с переменным углом наклона образующей к поверхности диска оси колеса. 2 з.п.ф-лы, 4 ил.

32

Фиг.1

Фиг i

В ид В

24 23

Фиг. 4

| Способ прокатки железнодорожных колес | 1985 |

|

SU1442310A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-15—Публикация

1988-12-09—Подача