Изобретение относится к обработке металлов давлением и может быть использова- но для накатки внутренних зубчатых профилей.

Известен стан для прокатки кольцевых деталей и внутренним профилем 1, содержащий матрицу для установки заготовки, вал с зубчатым профилем, размещенный внутри матрицы, снабженный приводом вращения и кинематически связанный с приводом вращения матрицы, механизм радиального перемещения матрицы.

Недостатком стана является жесткая синхронизация вращения накатника и заготовки на протяжении всего периода накатывания зубьев. В связи с тем, что при

радиальной подаче накатника передаточное отношение между ним и заготовкой меняется при внедрении накатника, то при наличии правильного деления заготовки в момент начала накатывания зубьев в дальнейшем жесткая кинематическая цепь приводит к накапливанию погрешности и создает дополнительные нагрузки в зубчатом зацеплении. Это приводит к снижению точности накатываемого профиля и стойкости накатника.

Прототипом предлагаемого изобретения является машина для производства днищ обкаткой 2, содержащая вертикальный гидравлический цилиндр, на поршне которого закреплена формовочная матрица.

4 CJ 00

fcb

Јь

to

формовочный пуансон, приводимый во вращение от электродвигателя, давильный и формообразующий ролики. Давильный ролик установлен на оси, имеющей возможность поворота, вертикального и горизонтального перемещения. Формообразующий ролик установлен с возможностью горизонтального перемещения.

Недостатком конструкции прототипа является осуществление в процессе обработки синхронизации вращения заготовки, давильного и формообразующего роликов за счет сил трения, что при пластическом формировании зубьев не обеспечивает высокой точности изготовления.

Цель изобретения - повышение надежности и точности.

Цель достигается тем, что в известном устройстве для обработки детали накаткой, содержащем основание, плиту для размещения детали, рабочий силовой цилиндр с рабочим штоком, установленный вертикально, каретку, смонтированную с возможностью возвратно-поступательного перемещения в горизонтальном направлении от силового цилиндра перемещения, накатной элемент, смонтированный на каретке при помощи вертикального вала, ме1- ханизм вращения с приводом вращения, и механизм поджима, плита установлена с возможностью перемещения в вертикальной направлении, механизм вращения выполнен в виде корпуса, установленного соосно с плитой и смонтированного в основании с возможностью вращения вокруг вертикальной оси, зубчатой шестерни, закрепленной на вертикальном валу, приводного вала с кольцевой канавкой, установленного в корпусе с возможностью перемещения в вертикальном направлении, ведомой шестерни, закрепленной на приводном валу с возможностью взаимодейст- вия с зубчатой шестерней, вилки, приводной шестерни, смонтированной на корпусе с возможностью вращения и связанной с приводным валом, шестерни внутреннего зацепления, жестко закрепленной на корпусе, и сателлитной шестерни, привод вращения выполнен в виде электродвигателя с выходным валом, закрепленного на основании, механизм поджима выполнен в виде дополнительного силового цилиндра с подпружиненным штоком, закрепленного на корпусе вертикально, и клина, смонтированного на подпружиненном штоке с возможностью взаимодействия с кареткой, причем каретка смонтирована в корпусе, рабочий силовой цилиндр установлен в корпусе, вилка закреплена на рабочем штоке с возможностью взаимодействия с кольцевой

канавкой приводного вала, сателлитная шестерня закреплена на выходном валу электродвигателя с возможностью взаимодействия с приводной шестерней и шестер- 5 ней внутреннего зацепления. Кроме того, в приводной шестерне выполнены внутренние шлицы, а на приводном валу выполнены наружные шлицы с возможностью взаимодействия с внутренними шлицами привод0 ной шестерни.

По сравнению с прототипом указанная совокупность признаков является новой. Поэтому изобретение соответствует критерию Новизна.

5 В известных из науки и техники технических решениях (в объеме проведенного нами поиска) указанная совокупность признаков не обнаружена, что подтверждает соответствие изобретения критерию Суще0 ственные отличия.

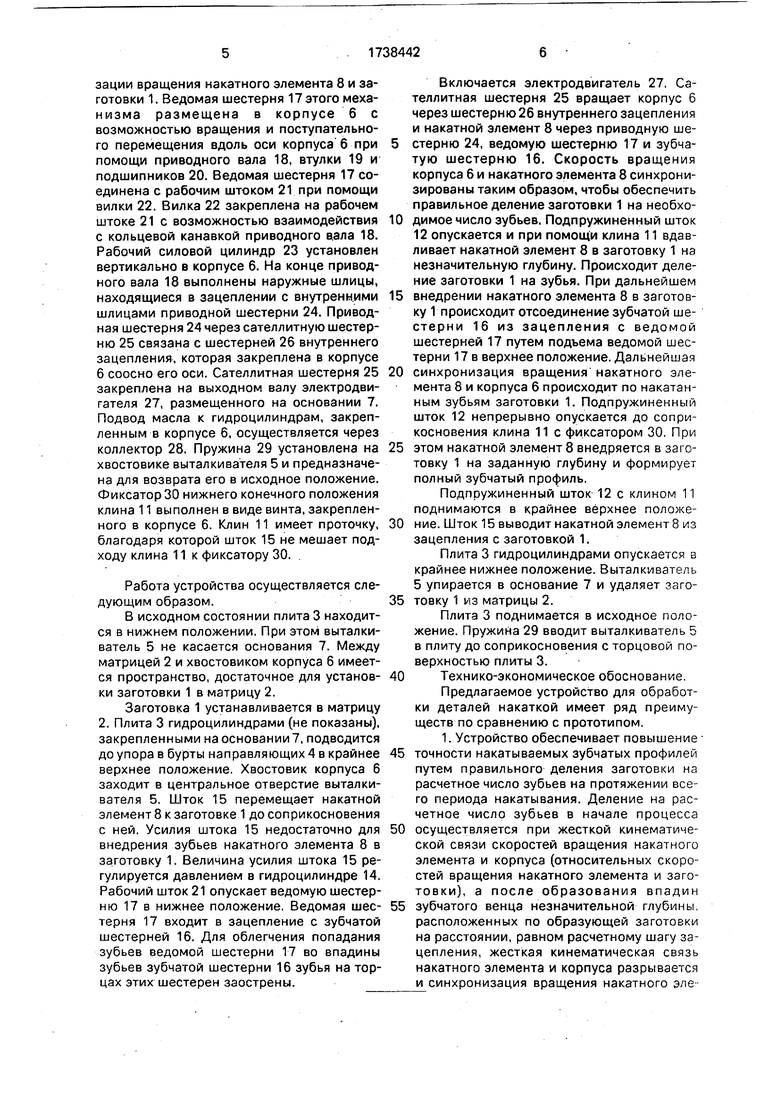

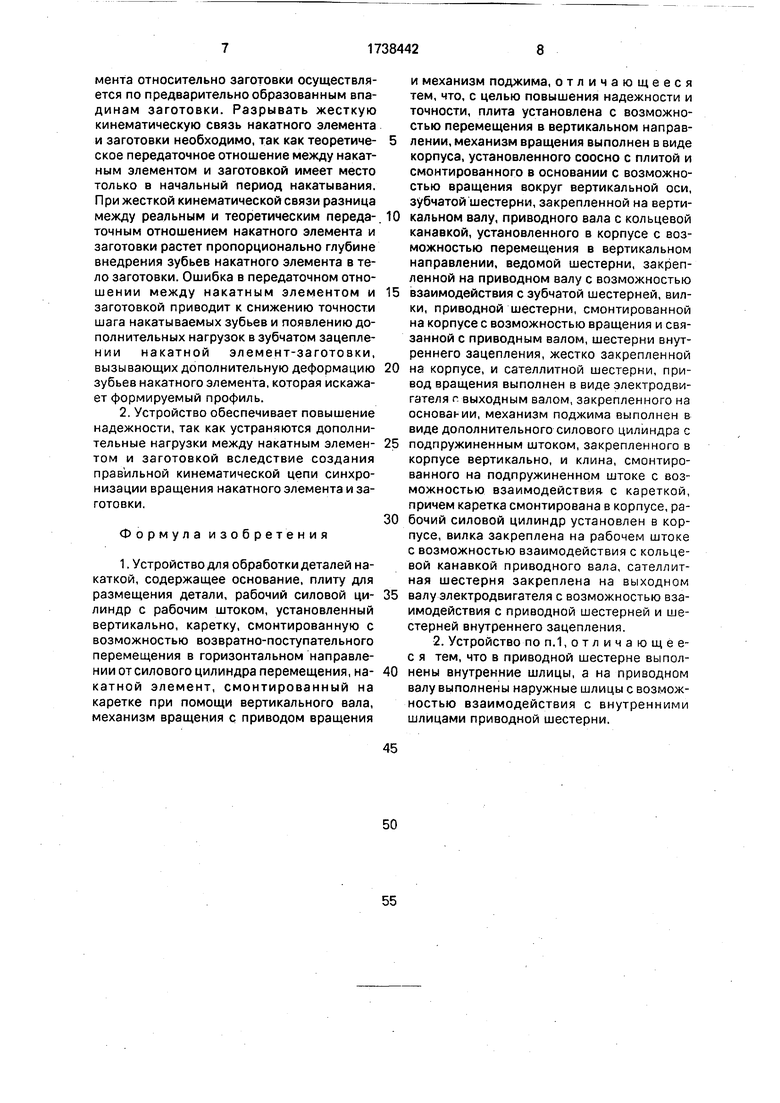

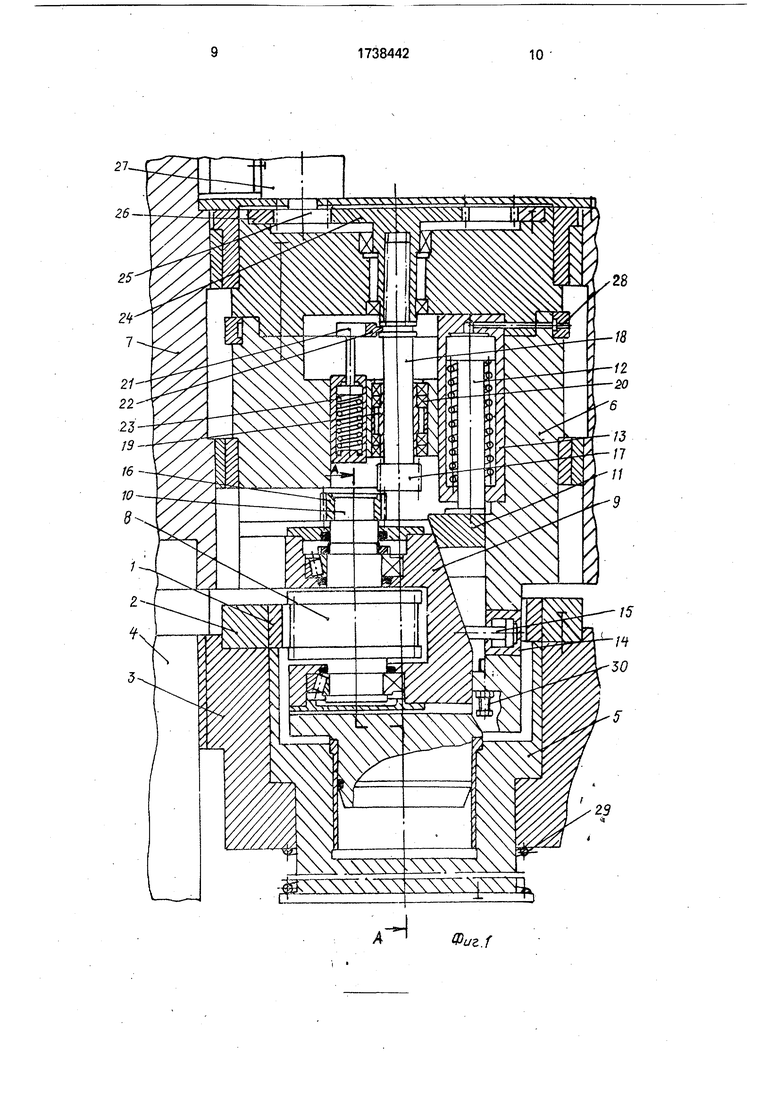

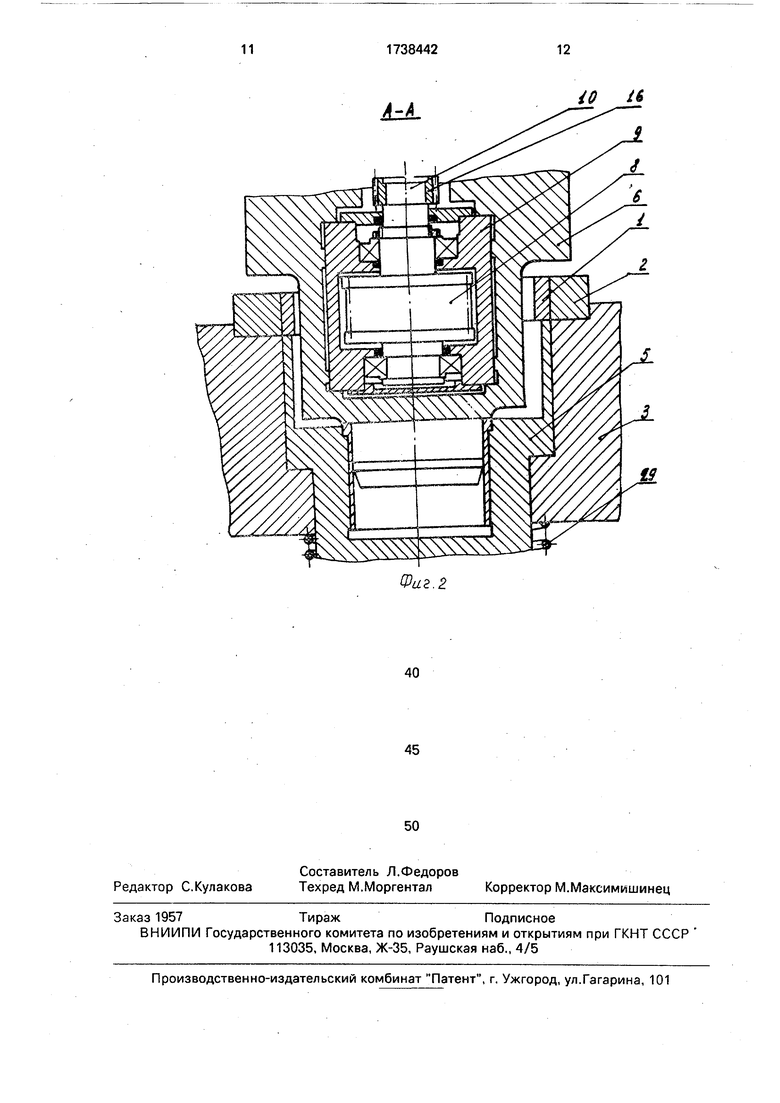

На фиг. 1 изображено устройство для обработки деталей накаткой; на фиг.2 - разрез А-А на фиг.1.

Заготовка 1 установлена в матрице 2,

5 которая закреплена на плите 3. Плита 3 размещена на четырех направляющих 4 с возможностью поступательного перемещения вдоль направляющих 4. В плиту 3 встроен выталкиватель 5, имеющий возможность по0 ступательного движения вдоль оси плиты 3. Выталкиватель 5 имеет центральное отверстие, в кото рое установлен хвостовик корпуса 6 с возможностью вращения. Корпус 6 размещен в основании 7 с возможностью

5 вращения. Направляющие 4 жестко закреплены двумя концами на основании 7. Плита 3 перемещается поступательно по направляющим 4 при помощи двух гидроцилиндров, закрепленных на основании 7.

0 Накатной элемент 8 смонтирован с возможностью вращения на каретке 9 при помощи вертикального вала 10, Ось накатного элемента 8 параллельна оси корпуса 6. Каретка 9 установлена в корпусе 6 с возможностью

5 поступательного перемещения в радиальном направлении по направляющим корпуса 6. Наклонная плоскость каретки 9 находится в контакте с возможностью поступательного перемещения с наклонной

0 плоскостью клина 11. Клин 11 установлен в корпусе 6 с возможностью поступательного движения вдоль оси корпуса 6. Клин 11 соединен с подпружиненным штоком 12 дополнительного силового цилиндра 13,

5 закрепленного в корпусе 6 параллельно оси корпуса 6. Гидроцилиндр 14 закреплен в корпусе 6 перпендикулярно его оси. Шток 15 гидроцилиндра 14 жестко связан с кареткой 9, На вертикальном валу 10 закреплена

зубчатая шестерня 16 механизма синхронизации вращения накатного элемента 8 и заготовки 1. Ведомая шестерня 17 этого меха- низма размещена в корпусе б с возможностью вращения и поступательного перемещения вдоль оси корпуса 6 при помощи приводного вала 18, втулки 19 и подшипников 20. Ведомая шестерня 17 соединена с рабочим штоком 21 при помощи вилки 22. Вилка 22 закреплена на рабочем штоке 21 с возможностью взаимодействия с кольцевой канавкой приводного вала 18. Рабочий силовой цилиндр 23 установлен вертикально в корпусе 6. На конце приводного вала 18 выполнены наружные шлицы, находящиеся в зацеплении с внутренними шлицами приводной шестерни 24. Приводная шестерня 24 через сателлитную шестерню 25 связана с шестерней 26 внутреннего зацепления, которая закреплена в корпусе 6 соосно его оси. Сателлитная шестерня 25 закреплена на выходном валу электродвигателя 27, размещенного на основании 7. Подвод масла к гидроцилиндрам, закрепленным в корпусе 6, осуществляется через коллектор 28. Пружина 29 установлена на хвостовике выталкивателя 5 и предназначена для возврата его в исходное положение. Фиксатор 30 нижнего конечного положения клина 11 выполнен в виде винта, закрепленного в корпусе 6. Клин 11 имеет проточку, благодаря которой шток 15 не мешает подходу клина 11 к фиксатору 30.

Работа устройства осуществляется следующим образом.

В исходном состоянии плита 3 находится в нижнем положении, При этом выталкиватель 5 не касается основания 7. Между матрицей 2 и хвостовиком корпуса 6 имеется пространство, достаточное для установки заготовки 1 в матрицу 2.

Заготовка 1 устанавливается в матрицу 2. Плита 3 гидроцилиндрами (не показаны), закрепленными на основании 7, подводится до упора в бурты направляющих 4 в крайнее верхнее положение. Хвостовик корпуса 6 заходит в центральное отверстие выталкивателя 5. Шток 15 перемещает накатной элемент 8 к заготовке 1 до соприкосновения с ней. Усилия штока 15 недостаточно для внедрения зубьев накатного элемента 8 в заготовку 1. Величина усилия штока 15 регулируется давлением в гидроцилиндре 14. Рабочий шток 21 опускает ведомую шестерню 17 в нижнее положение. Ведомая шестерня 17 входит в зацепление с зубчатой шестерней 16. Для облегчения попадания зубьев ведомой шестерни 17 во впадины зубьев зубчатой шестерни 16 зубья на торцах этих шестерен заострены.

Включается электродвигатель 27. Сателлитная шестерня 25 вращает корпус 6 через шестерню 26 внутреннего зацепления и накатной элемент 8 через приводную шестерню 24, ведомую шестерню 17 и зубчатую шестерню 16. Скорость вращения корпуса 6 и накатного элемента 8 синхронизированы таким образом, чтобы обеспечить правильное деление заготовки 1 на необхо0 димое число зубьев. Подпружиненный шток 12 опускается и при помощи клина 11 вдавливает накатной элемент 8 в заготовку 1 на незначительную глубину. Происходит деление заготовки 1 на зубья. При дальнейшем

5 внедрении накатного элемента 8 в заготовку 1 происходит отсоединение зубчатой шестерни 16 из зацепления с ведомой шестерней 17 путем подъема ведомой шестерни 17 в верхнее положение. Дальнейшая

0 синхронизация вращения накатного элемента 8 и корпуса 6 происходит по накатанным зубьям заготовки 1. Подпружиненный шток 12 непрерывно опускается до соприкосновения клина 11с фиксатором 30. При

5 этом накатной элемент 8 внедряется в заготовку 1 на заданную глубину и формирует полный зубчатый профиль.

Подпружиненный шток 12 с клином 11 поднимаются в крайнее верхнее положе0 ние. Шток 15 выводит накатной элемент 8 из зацепления с заготовкой 1.

Плита 3 гидроцилиндрами опускается в крайнее нижнее положение. Выталкиватель 5 упирается в основание 7 и удаляет заго5 товку 1 из матрицы 2.

Плита 3 поднимается в исходное положение. Пружина 29 вводит выталкиватель 5 в плиту до соприкосновения с торцовой поверхностью плиты 3.

0 Технико-экономическое обоснование.

Предлагаемое устройство для обработки деталей накаткой имеет ряд преимуществ по сравнению с прототипом.

1. Устройство обеспечивает повышение 5 точности накатываемых зубчатых профилей путем правильного деления заготовки на расчетное число зубьев на протяжении всего периода накатывания. Деление на расчетное число зубьев в начале процесса

0 осуществляется при жесткой кинематической связи скоростей вращения накатного элемента и корпуса (относительных скоростей вращения накатного элемента и заготовки), а после образования впадин

5 зубчатого венца незначительной глубины, расположенных по образующей заготовки на расстоянии, равном расчетному шагу зацепления, жесткая кинематическая связь накатного элемента и корпуса разрывается и синхронизация вращения накатного эле

мента относительно заготовки осуществляется по предварительно образованным впадинам заготовки. Разрывать жесткую кинематическую связь накатного элемента и заготовки необходимо, так как теоретическое передаточное отношение между накатным элементом и заготовкой имеет место только в начальный период накатывания. При жесткой кинематической связи разница между реальным и теоретическим передаточным отношением накатного элемента и заготовки растет пропорционально глубине внедрения зубьев накатного элемента в тело заготовки. Ошибка в передаточном отношении между накатным элементом и заготовкой приводит к снижению точности шага накатываемых зубьев и появлению дополнительных нагрузок в зубчатом зацепле- нии накатной элемент-заготовки, вызывающих дополнительную деформацию зубьев накатного элемента, которая искажает формируемый профиль.

2. Устройство обеспечивает повышение надежности, так как устраняются дополнительные нагрузки между накатным элемен том и заготовкой вследствие создания правильной кинематической цепи синхронизации вращения накатного элемента и заготовки.

Формула изобретения

1. Устройство для обработки деталей накаткой, содержащее основание, плиту для размещения детали, рабочий силовой цилиндр с рабочим штоком, установленный вертикально, каретку, смонтированную с возможностью возвратно-поступательного перемещения в горизонтальном направлении от силового цилиндра перемещения, накатной элемент, смонтированный на каретке при помощи вертикального вала, механизм вращения с приводом вращения

-

и механизм поджима, отличающееся тем, что, с целью повышения надежности и точности, плита установлена с возможностью перемещения в вертикальном направ5 лении, механизм вращения выполнен в виде корпуса, установленного соосно с плитой и смонтированного в основании с возможностью вращения вокруг вертикальной оси, зубчатой шестерни, закрепленной на верти10 кальном валу, приводного вала с кольцевой канавкой, установленного в корпусе с возможностью перемещения в вертикальном направлении, ведомой шестерни, закрепленной на приводном валу с возможностью

15 взаимодействия с зубчатой шестерней, вилки, приводной шестерни, смонтированной на корпусе с возможностью вращения и связанной с приводным валом, шестерни внутреннего зацепления, жестко закрепленной

20 на корпусе, и сателлитной шестерни, привод вращения выполнен в виде электродвигателя г выходным валом, закрепленного на основании, механизм поджима выполнен в виде дополнительного силового цилиндра с 25 подпружиненным штоком, закрепленного в корпусе вертикально, и клина, смонтированного на подпружиненном штоке с возможностью взаимодействия с кареткой, причем каретка смонтирована в корпусе, ра30 бочий силовой цилиндр установлен в корпусе, вилка закреплена на рабочем штоке с возможностью взаимодействия с кольцевой канавкой приводного вала, сателлит- ная шестерня закреплена на выходном

35 валу электродвигателя с возможностью взаимодействия с приводной шестерней и шестерней внутреннего зацепления.

2. Устройство по п. 1, о т л ича ющее- с я тем, что в приводной шестерне выпол40 нены внутренние шлицы, а на приводном валу выполнены наружные шлицы с возможностью взаимодействия с внутренними шлицами приводной шестерни.

27-J

f x28

18

Фиг.Т

JbL

to t&

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатывания зубчатых профилей | 1991 |

|

SU1811953A1 |

| УСТРОЙСТВО для НАКАТКИ ПРОФИЛЕЙ | 1973 |

|

SU380384A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШПИЛЕК | 1967 |

|

SU190321A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU927385A1 |

| Стан для накатки зубчатых профилей | 1991 |

|

SU1810196A1 |

| Устройство для накатывания фасок на стержневые изделия | 1989 |

|

SU1750823A1 |

| Установка Кривовязюка для вырубки заготовок из плоского материала | 1981 |

|

SU958083A1 |

| Устройство для вырубки заготовок из плоского материала | 1980 |

|

SU946735A1 |

| Устройство для вырубки заготовок из плоского материала | 1983 |

|

SU1136870A1 |

Изобретение относится к обработке металлов давлением и может быть использова- но для обработки деталей накаткой. Устройство имеет основание, плиту для размещения детали, накатные элементы с механизмами их вращения. Механизм вращения накатного элемента и заготовки выполнен в виде пары зубчатых колес-зубчатой шестерни с ведомой шестерни. Ведомая шестерня установлена в корпусе с возможностью вращения и осевого перемещения. Приводной вал, на котором закреплена ведомая шестерня, своими наружными шлицами находится в зацеплении с внутренними шлицами приводной шестерни. Приводная шестерня через сателлитную шестерню связана с шестерней внутреннего зацепления, закрепленной на корпусе. Сателлитная шестерня закреплена на выходном валу электродвигателя, размещенного на основании. Механизм радиального перемещения накатного элемента выполнен в виде клина, который своей наклонной плоскостью находится в контакте с наклонной плоскостью каретки. 1 з.п. ф-лы, 2 ил. Ё

Фаг 2

| СТАН ДЛЯ ПРОКАТКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ С ВНУТРЕННИМ ПРОФИЛЕМВС^^СОЮЗНАКгч</•'•;C:^'P-T?XHI!St::.•"'-''1ИОТ~'-^Л | 0 |

|

SU315498A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Банкетов А.Н., Бочаров Ю.А., Добрин- ский Н.С | |||

| и др | |||

| Кузнечно-штамповочное оборудование | |||

| М.: Машиностроение, 1970, с.527-528. | |||

Авторы

Даты

1992-06-07—Публикация

1990-06-27—Подача