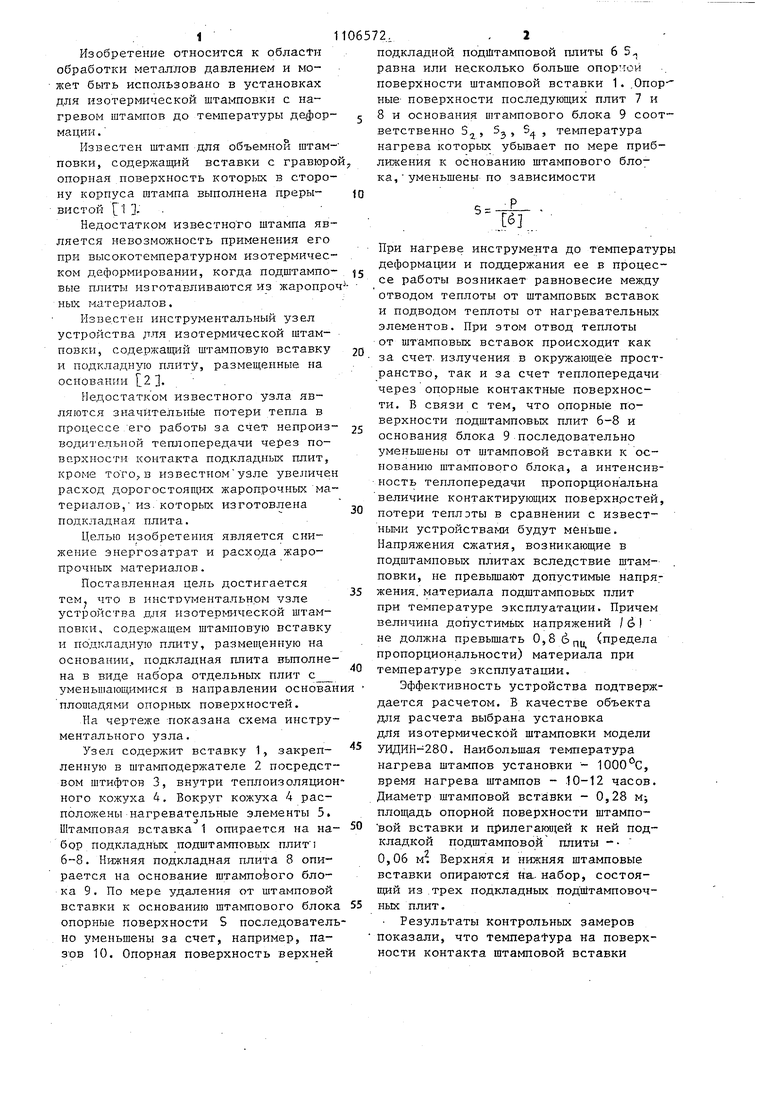

Изобретение относится к области обработки метгшлов давлением и может быть использовано в установках для изотермической штамповки с нагревом штампов до температуры даформадии, Известен штамп для объемной штамповки, содержащий вставки с гравюро опорная поверхность которых в сторону корпуса 0 тампа выполнена прерывис той 1 , Недостатком известного штампа является невозможность применения его при высокотемпературном изотермическом деформировании, когда подштамповые плиты изготавливаются из жаропро ных материалов. Известен инструментальный узел устройства ;гття изотермической штамповки, содержащий штамповую вставку и подкладную плиту, размещенные на основании t2 , Недостатком известного узла, являются значительные потери теп.па в процессе его работы за счет непроизводительной теплопередачи через повсфхности контакта подкладных плит, кроме того, в известном узле уве.т1ичен расход дорогостоящих жаропрочных материалов, из-которых изготовлена подкладная плита. Целью изобретения является снижение энергозатрат и расхода жаропрочных материалов. Поставленная цель достигается тем., что в инструментальном узле устройства для изотермической штамповки, содержащем штамповую вставку и подкладную плиту, размещенную на основании,, подкладная плита выполнена в виде набора отдельных плит с уменьшающимися в направлении основан площадями опорных поверхностей. На чертеже показана схема инструментального узла. Узел содержит вставку 1, закрепленную в штамподержателе 2 посредством штифтов 3, внутри теплоизоляцион ного кожуха 4. Вокруг кожуха 4 расположены нагревательные элементы 5. Штамповая вставка 1 опирается на набор подкладньк подштамповых плит1 . Нижняя подкладная плита 8 опирается на основание штампойого блока 9. По мере удаления от штамповой вставки к основанию штампового блока опорные поверхности S последователь но уменьшены за счет, например, пазов 10. Опорная поверхность верхней подкладной подШтамповой плиты 65 равна или несколько больше опорчой поверхности штамповой вставки 1. .Опор ные- поверхности последующих плит 7 и 8 и основания штампового блока 9 соответственно S,j, 5 , S , температура нагрева которых убывает по мере приближения к основанию штампового блока, уменьшены по зависимости При нагреве инструмента до температуры деформации и поддержания ее в процессе работы возникает равновесие между отводом теплоты от штамповых вставок и подводом теплоты от нагревательных элементов. При этом отвод теплоты от штамповых вставок происходит как за счет, излучения в окружающее пространство, так и за счет теплопередачи через опорные контактные поверхности. В связи с тем, что опорные поверхности -подштамповых плит 6-8 и основания блока 9 последовательно уменьшены от штамповой вставки к основанию штампового блока, а интенсивность теплопередачи пропорциональна величине контактирующих по.верхнрстей, потери теплэты в сравнении с известньми устройствами будут меньше. Напряжения сжатия, возникающие в подштамповых плитах вследствие штамповки, не превьш а1)т допустимые напряжения, материала подштамповых плит при температуре эксплуатации. Причем величина допустимых напряжений I ё не должна превьш1ать 0,8 d ц (предела пропорциональности) материала при температуре эксплуатации. Эффективность устройства подтверждается расчетом. В качестве объекта для расчета выбрана установка для изотермической штамповки модели УИДИН- 280. Наибольшая температура нагрева штампов установки - , время нагрева штампов - .10-12 часов. Диаметр штамповой вставки - 0,28 м; площадь опорной поверхности штамповой вставки и прилегающей к ней подкладкой подштамповой плиты - 0,06 м. Верхняя и нижняя штамповые вставки опираются йа.. набор, состоящий из трех подкладных подйтймповочных плит. Результаты контрольных замеров показали, что темпераФура на поверхности контакта штамповой вставки

с верхней подкладной плитой составляет - (поверхность S ) . Температура на поверхности контакта . верхней и средней подкладных плит 920°С (поверхность S, ), на поверхности контакта средней и нижней плит - 800°С (поверхность S,) и на поверхности контакта нижней подкладной плиты с основанием штампового блока - 650°С (поверхность 5) . Материал штамповых вставок и подкладных подштамповых плит - литейный маропрочный сплав ЖСб-гК. Толщина подштамповьгк плит ,04 м. Удельная теплопроводность i 27 Вт/м.К. Наибольшая площадь штампуемых поково в плане 0,03 м. Удельное усилие деформирования - 250 МПа. Максимальное усилие штамповки Р в данном слу чае составляет 7,5 МН. Значение (; принимаем равным 0,8(. Величины 6р,и на контактных поверхностях переменны и зависят от температуры. При температурах контак ных поверхностей 1000,920,800 и 650° величины uf,-соответственно составляю 180,348,600,650 МПа. Исходя из соотношений (1) поверхности 5 , 5,j, , 5, и 84 соответственно составляют 0,052; 0,027-, 0, 0,014 м2. Количество теплоты Q отводимое от штампа через подштамповые плиты в основании штампового блока, определяется по Известной зависимости где Т. L , - - температуры на опорных поверхностях соответственно 5 и S, R - термическое сопротивление.

находится по зависимости

4

с.

R-SL .1

i Для известного технического решения, когда опорные поверхности подштамповых плит одинаковы (5 , 4x0,04 0,006 . Для предлагаемого устройства при 5 0,04 м 2 -3 0,04 0,061 0,061 0,061 .(+ «-«и- л, 270,061 0,027 ,0,016 )0,02 . 0,014 Т.аким образом, количество теплоты, отводимое от штампа в известном устройстве, составляет 3620 Вт, а в предлагаемом 1200 ВТ; т.е. потери теплоты уменьшились примерно в три раза. Применение изобретения по Сравнению с известным позволяет сократить тепловые поте{)и в 3 раза, сократить время нагрева штампов -до рабочей температуры в 1,2 - 1,3 раза и значительно умень-. шить применение дорогостоящих )саро-. прочных сплавов на никелевой основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изотермической штамповки | 1982 |

|

SU1127680A1 |

| Устройство для изотермического деформирования | 1986 |

|

SU1349862A1 |

| Штамп для изотермической штамповки | 1982 |

|

SU1061902A2 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| ШТАМПОВЫЙ БЛОК ДЛЯ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ | 2011 |

|

RU2464120C1 |

| Штамп для горячего деформирования малопластичных металлов и сплавов | 1984 |

|

SU1292891A1 |

| БЛОК НАГРЕВА ШТАМПОВ ДЛЯ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2464172C1 |

| Штамп для изотермической штамповки | 1985 |

|

SU1263417A2 |

| Штамп для открытой изотермической штамповки | 1980 |

|

SU1003984A1 |

| Устройство для горячего изотермического деформирования | 1987 |

|

SU1712052A1 |

ИНСТРУ ШНТАЛЬНЫЙ УЗЕЛ УСТРОЙСТВА ДЛЯ ИЗОТЕРЮГ1ЕСКОЙ ШТА тОВКИ, содержащий выполненные из жаропрочных Материалов штамповую вставку и подкладную плиту, размещенную на основании, отличающийся тем, что, с цельюснижения энергозатрат и расхода жаропрочных материалов, подкладная плита вьтолнена в виде набора отдельных плит с уменьшающимися в направлении основания площадями опорных по верхностей.. (П С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для объемной штамповки | 1977 |

|

SU733842A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фиглин С.З | |||

| и др | |||

| Изотермическое деформирование металлов | |||

| М., Машиностроение, 1978, с.34, рис.14 (прототип). | |||

Авторы

Даты

1984-08-07—Публикация

1982-11-17—Подача