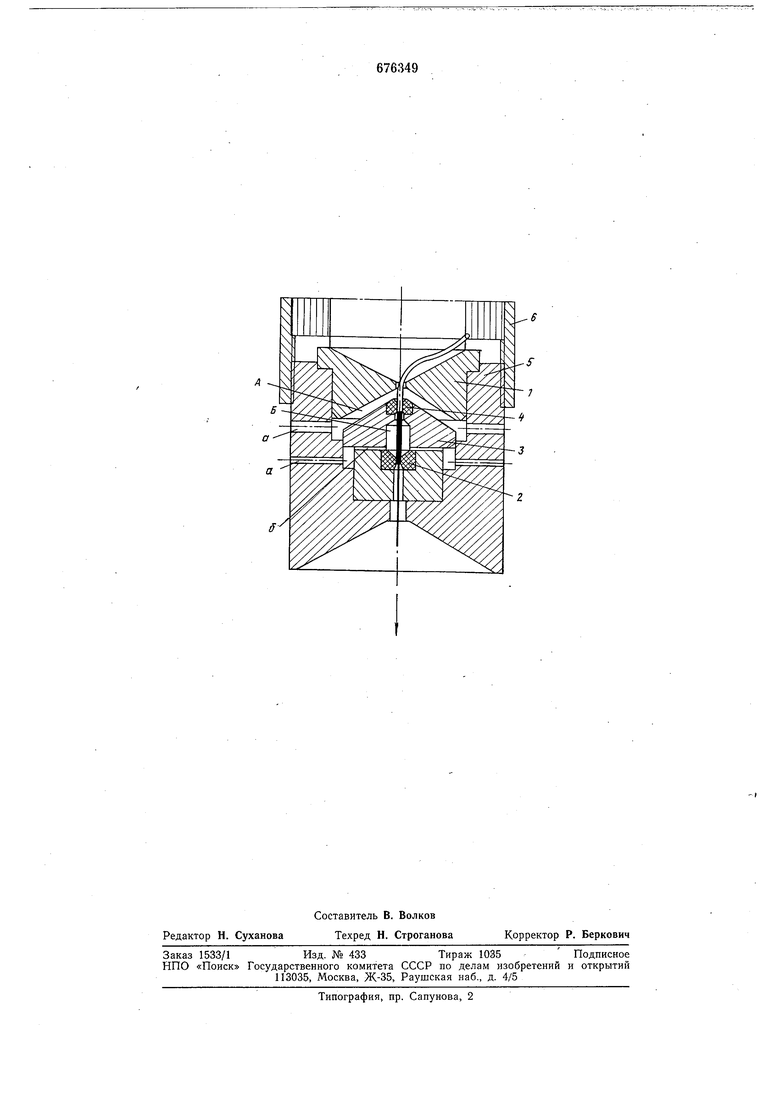

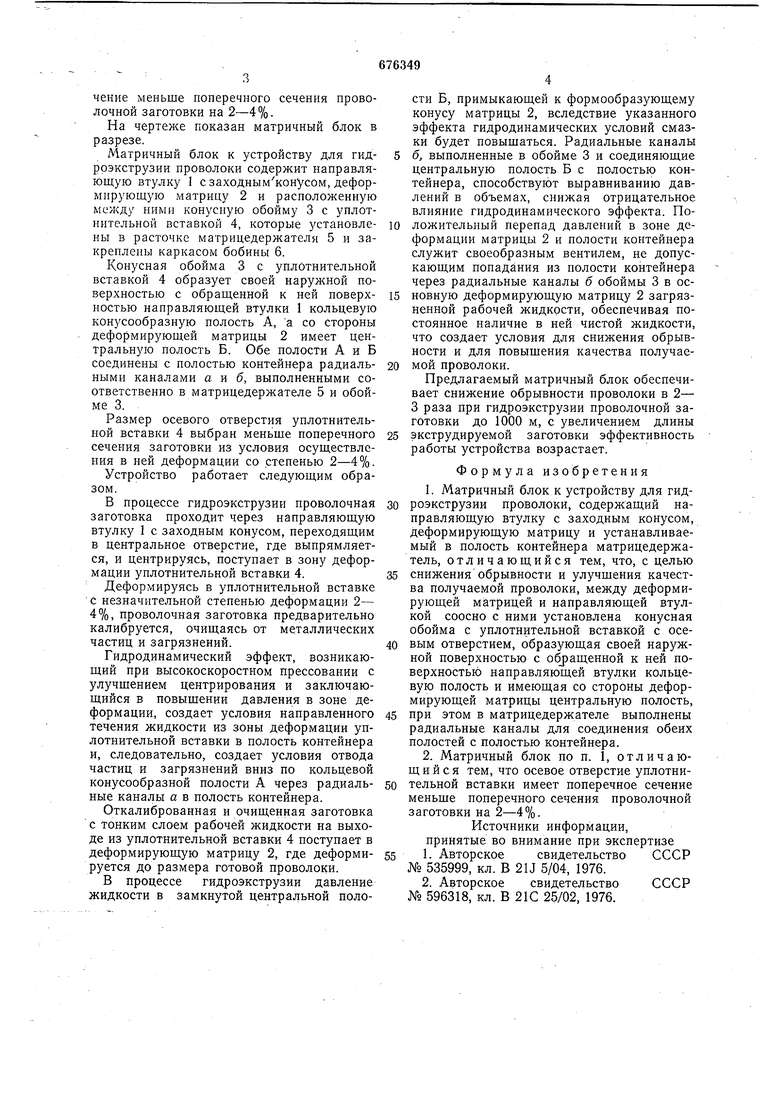

чение меньше поперечного сечения проволочной заготовки на 2-4%. На чертеже показан матричный блок в разрезе. Л1атричный блок к устройству для гидроэкструзии проволоки содержит направляющую втулку 1 с заходнымконусом, деформирующую матрицу 2 и расположенную между ними конусную обойму 3 с уплотнительной вставкой 4, которые установлены в расточке матрицедержателя 5 и закреплены каркасом бобины 6. Конусная обойма 3 с уплотнительной вставкой 4 образует своей наружной поверхностью с обращенной к ней поверхностью направляющей втулки 1 кольцевую конусообразную полость А, а со стороны деформирующей матрицы 2 имеет центральную полость Б. Обе полости А и Б соединены с полостью контейнера радиальными каналами а и б, выполненными соответственно в матрицедержателе 5 и обойме 3. Размер осевого отверстия уплотнительной вставки 4 выбран меньше поперечного сечения заготовки из условия осуществления в ней деформации со степенью 2-4%. Устройство работает следующим образом. В процессе гидроэкструзии проволочная заготовка проходит через направляющую втулку 1 с заходным конусом, переходящим в центральное отверстие, где выпрямляется, и центрируясь, поступает в зону деформации уплотнительной вставки 4. Деформируясь в уплотнительной вставке с незначительной степенью деформации 2- 4%, проволочная заготовка предварительно калибруется, очищаясь от металлических частиц и загрязнений. Гидродинамический эффект, возникающий при высокоскоростном прессовании с улучшением центрирования и заключающийся в повышении давления в зоне деформации, создает условия направленного течения жидкости из зоны деформации уплотнительной вставки в полость контейнера и, следовательно, создает условия отвода частиц и загрязнений вниз по кольцевой конусообразной полости А через радиальные каналы а в полость контейнера. Откалиброванная и очищенная заготовка с тонким слоем рабочей жидкости на выходе из уплотнительной вставки 4 поступает в деформирующую матрицу 2, где деформируется до размера готовой проволоки. В процессе гидроэкструзии давление жидкости в замкнутой центральной полости Б, примыкающей к формообразующему конусу матрицы 2, вследствие указанного эффекта гидродинамических условий смазки будет повышаться. Радиальные каналы б, выполненные в обойме 3 и соединяющие центральную полость Б с полостью контейнера, способствуют выравниванию давлений в объемах, снижая отрицательное влияние гидродинамического эффекта. Положительпый перепад давлений в зоне деформации матрицы 2 и полости контейнера служит своеобразным вентилем, не допускающим попадания из полости контейнера через радиальные каналы б обоймы 3 в основную деформирующую матрицу 2 загрязненной рабочей жидкости, обеспечивая постоянное наличие в ней чистой жидкости, что создает условия для снижения обрывности и для повышения качества получаемой проволоки. Предлагаемый матричный блок обеспечивает снижение обрывности проволоки в 2- 3 раза при гидроэкструзии проволочной заготовки до 1000 м, с увеличением длины экструдируемой заготовки эффективность работы устройства возрастает. Формула изобретения 1.Матричный блок к устройству для гидроэкструзии проволоки, содержащий направляющую втулку с заходным конусом, деформирующую матрицу и устанавливаемый в полость контейнера матрицедержатель, отличающийся тем, что, с целью снижения обрывности и улучшения качества получаемой проволоки, между деформирующей матрицей и направляющей втулкой соосно с ними установлена конусная обойма с уплотнительной вставкой с осевым отверстием, образующая своей наружной поверхностью с обращенной к ней поверхностью направляющей втулки кольцевую полость и имеющая со стороны деформирующей матрицы центральную полость, при этом в матрицедержателе выполнены радиальные каналы для соединения обеих полостей с полостью контейнера. 2.Матричный блок по п. 1, отличающийся тем, что осевое отверстие уплотнительной вставки имеет поперечное сечение меньше поперечного сечения проволочной заготовки на 2-4%. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 535999, кл. В 21J 5/04, 1976. 2. Авторское свидетельство СССР № 596318, кл. В 21С 25/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный узел для гидропрессования проволоки | 1988 |

|

SU1611485A1 |

| Устройство для гидропрессования проволоки | 1981 |

|

SU995960A1 |

| Устройство для гидростатической деформации проволоки | 1990 |

|

SU1782684A1 |

| Устройство для непрерывной гидроэкструзии заготовок | 1982 |

|

SU1044374A1 |

| Устройство для непрерывной гидроэкструзии с волочением | 1977 |

|

SU707640A1 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

| Механизм подачи проволоки к гидроэкструзионному устройству | 1974 |

|

SU535999A1 |

| Способ гидростатического волочения тонкой проволоки | 1986 |

|

SU1397115A1 |

| Устройство для непрерывного гидромеханического прессования длинномерных изделий | 1984 |

|

SU1205977A1 |

| Сборная матрица для гидроэкструдирования проволоки | 1976 |

|

SU596318A1 |

Авторы

Даты

1979-07-30—Публикация

1977-11-01—Подача