1

Изобретение относится к области обработки металлов давлением.

По авт. св. № 498082 известна матрица, устанавливаемая в контейнер для гидростатического прессования.

Однако эта матрица не обеспечивает плавного снижения скорости выхода изделия из очка матрицы.

Цель изобретения - повышение плавности снижения скорости выхода изделия из очка матрицы.

Это достигается тем, что заходная часть матрицы выполнена составной из нескольких разъемных по высоте матрицы колец, установленных с возможностью относительного осевого перемещения для образования зазора между контактирующими кольцами, при этом на каждой плоскости разъема колец выполнена кольцевая канавка, соединенная через имеющиеся в каждом кольце каналы с полостью контейнера. На плоскостях разъема колец выполнены радиальные отверстия, соединяющие кольцевые канавки с рабочей полостью заходной части -матрицы для смазки ее.

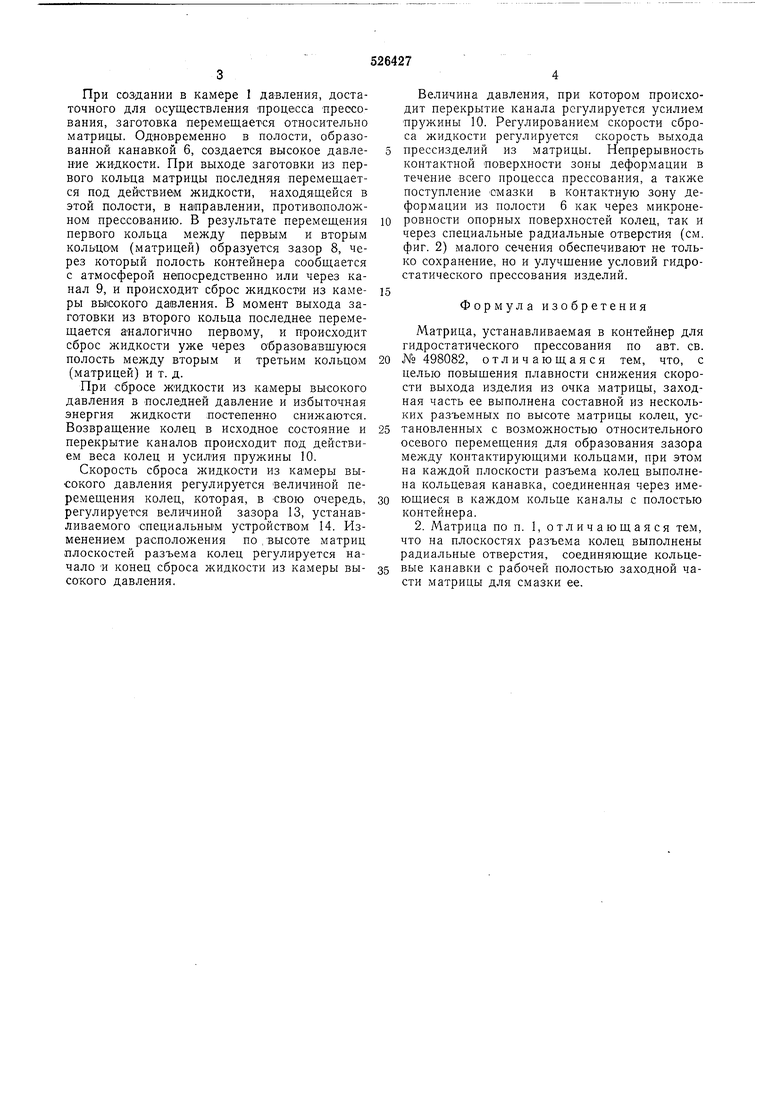

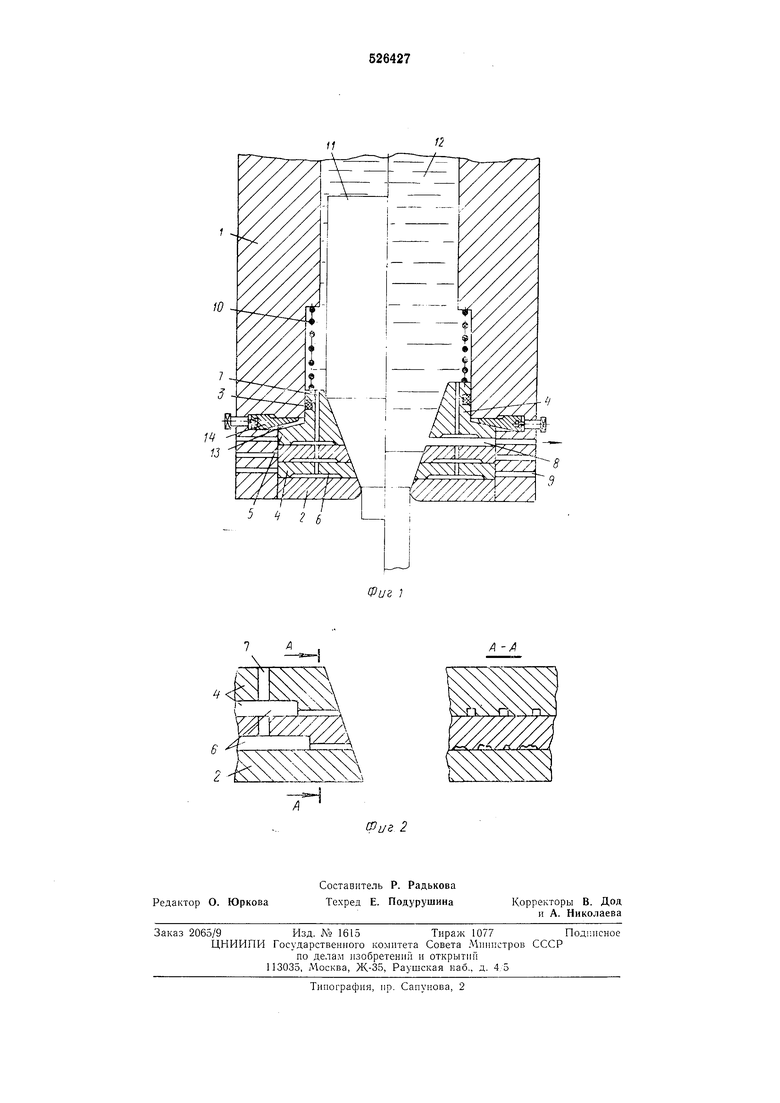

На фиг. 1 показана описываемая матрица, установленная в устройстве для гидроэкструзии, продольный разрез; на фиг. 2-продольный разрез матрицы в месте радиальных отверстий смазки.

Устройство содержит камеру высокого давления (контейнер со щтоком) 1, матрицу 2, сопряженную с камерой высокого давления через уплотнение 3. Заходная часть матрицы состоит из кольцевых элементов 4, имеющих возможность перемещаться вдоль оси прессования. На наружной поверхности, по крайней мере, первого кольца 4 имеется бурт 5, ограничивающий перемещение колец. Уплотнение

3 располагается, как правило, на первом кольце. В плоскости разъема колец выполнены каналы 6, связанные через отверстия 7, зазор 8, образуемый между опорными поверхностями колец, в результате взаимного перемещения при выходе заготовки из предыдущего кольца сообщается либо непосредственно с атмосферой, либо как показано на чертеже через дросселирующие каналы 9, смещенные относительно соответствующих плоскостей разъема колец в направлении их перемещения для обеспечения герметичности полости, образуемой в кольцевых канавках при смыкании колец. Пружина 10 служит для прижатия колец 4 к матрице 2.

Устройство работает следующим образом. Во входном конусе первого кольца 4 устанавливается заготовка И и заливается рабочая жидкость 12. Кольца 4 под действием пружин 10 и жидкости 21 прижимаются к матрице 2.

При создании в камере 1 давления, достаточного для осуществления Процесса преосования, заготовка перемещается относительно матрицы. Одновременно в полости, образованной канавкой 6, создается высокое давление жидкости. При выходе заготовки из первого кольца матрицы последняя перемещается под действием жидкости, находящейся в этой полости, в направлении, противололожном прессованию. В результате перемещения первого кольца между первым и вторым кольцом (матрицей) образуется зазор 8, через который полость контейнера сообщается с атмосферой непосредственно или через канал 9, и происходит сброс жидкости из камеры высокого давления. В момент выхода заготовки из второго кольца последнее перемещается аналогично первому, и происходит сброс жидкости уже через образовавшуюся полость между вторым и третьим кольцом (матрицей) и т. д.

При -сбросе жидкости из камеры высокого давления в последней давление и избыточная энергия жидкости .постепенно снижаются. Возвращение колец в исходное состояние и перекрытие каналов происходит под действием веса колец и усилия пружины 10.

Скорость сброса жидкости из камеры высокого давления регулируется величиной перемещения колец, которая, в свою очередь, регулируется величиной зазора 13, устанавливаемого специальным устройством 14. Изменением расположения по/высоте матриц плоскостей разъема колец регулируется начало И конец сброса жидкости из камеры высокого давления.

Величина давления, при котором происходит перекрытие канала регулируется усилием пружины 10. Регулированием скорости сброса жидкости регулируется скорость выхода

5 прессизделий из матрицы. Непрерывность контактной поверхности зоны деформации в течение всего процесса прессования, а также поступление смазки в контактную зону деформации из полости 6 как через микроне0 ровности опорных поверхностей колец, так и через специальные радиальные отверстия (см. фиг. 2) малого сечения обеспечивают не только сохранение, но и улучшение условий гидростатического прессования изделий.

Формула изобретения

Матрица, устанавливаемая в контейнер для гидростатического прессования по авт. св.

0 № 498082, отличающаяся тем, что, с целью повышения плавности снижения скорости выхода изделия из очка матрицы, заходная часть ее выполнена составной из нескольких разъемных по высоте матрицы колец, установленных с возможностью относительного осевого перемещения для образования зазора между контактирующими кольцами, при этом на каждой плоскости разъема колец выполнена кольцевая канавка, соединенная через имеющиеся в каждом кольце каналы с полостью контейнера.

2. Матрица по п. 1, отличающаяся тем, что на плоскостях разъема колец выполнены радиальные отверстия, соединяющие кольцевые канавки с рабочей полостью заходной части матрицы для смазки ее.

г

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидростатического прессования и высадки с противодавлением | 1977 |

|

SU733832A1 |

| Устройство для гидростатического прессования длинномерных заготовок | 1980 |

|

SU946767A1 |

| ИНСТРУМЕНТ ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 1973 |

|

SU367949A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Способ прессования малопластичных металлов и сплавов и инструмент для его осуществления | 1987 |

|

SU1574308A1 |

| Способ получения полых изделий и устройство для его осуществления | 1988 |

|

SU1701416A1 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

| Устройство для гидростатического прессования заготовок большой длины | 1978 |

|

SU745570A1 |

| Способ томографии | 1985 |

|

SU1461408A1 |

| Матрица,устанавливаемая в контейнер для гидростатического прессования изделий | 1973 |

|

SU498082A1 |

А -А

Авторы

Даты

1976-08-30—Публикация

1974-08-30—Подача