Изобретение относится к электрофизи ческим методам обработки электропроводя- Ш.ИХ материалов и может быть использовано для формообразования деталей, а также для нанесения покрытий на поверхности изделий из токопроводяи их материалов.

Цель изобретения - повЕ)1шение качества обработки и стабильности процесса за счет использования токонесущего элемента в виде гранул и жидкой электропроводящей среды.

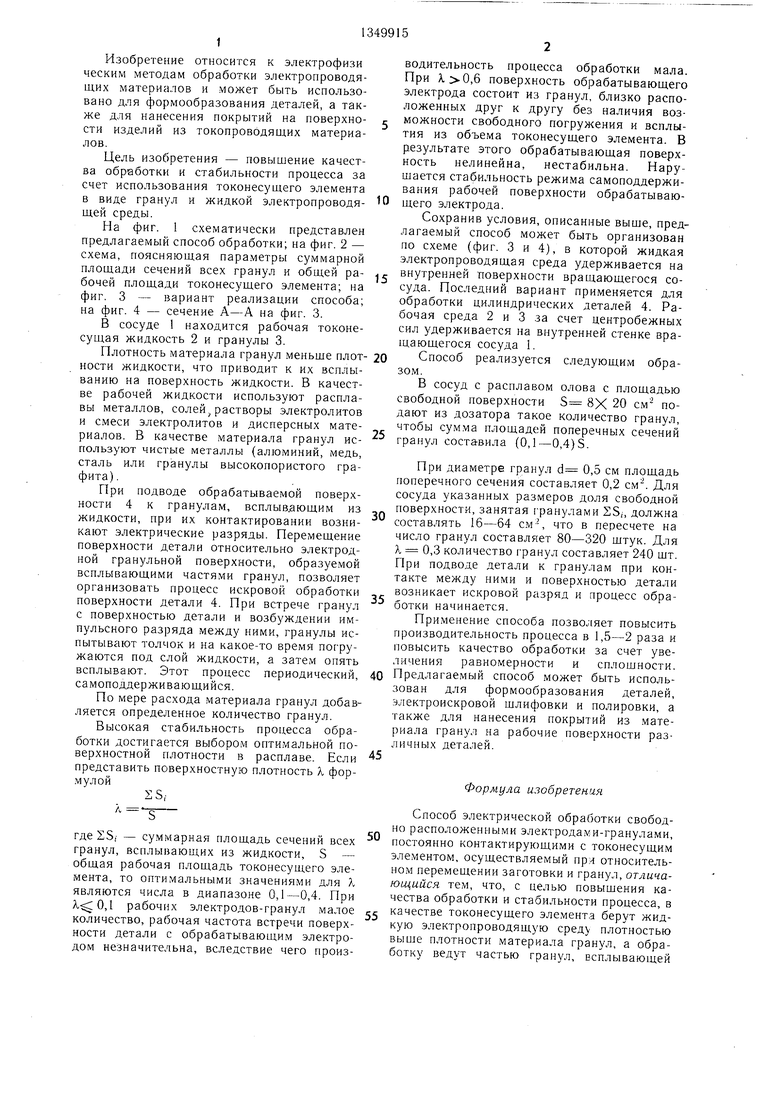

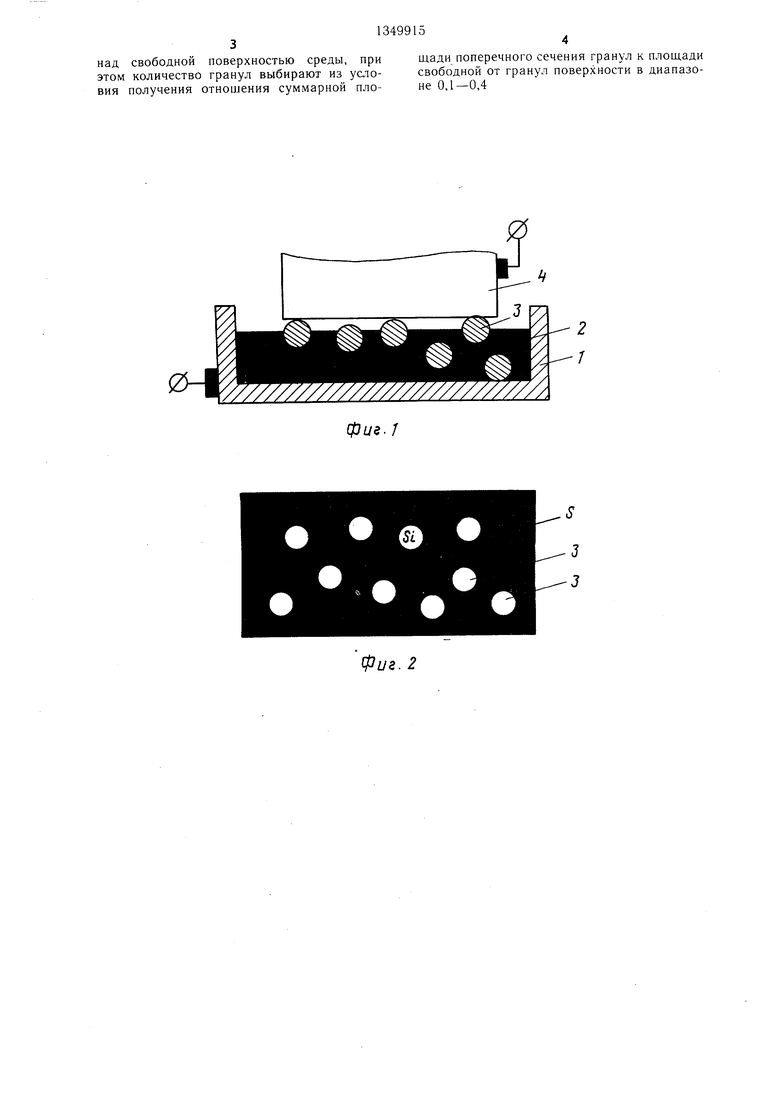

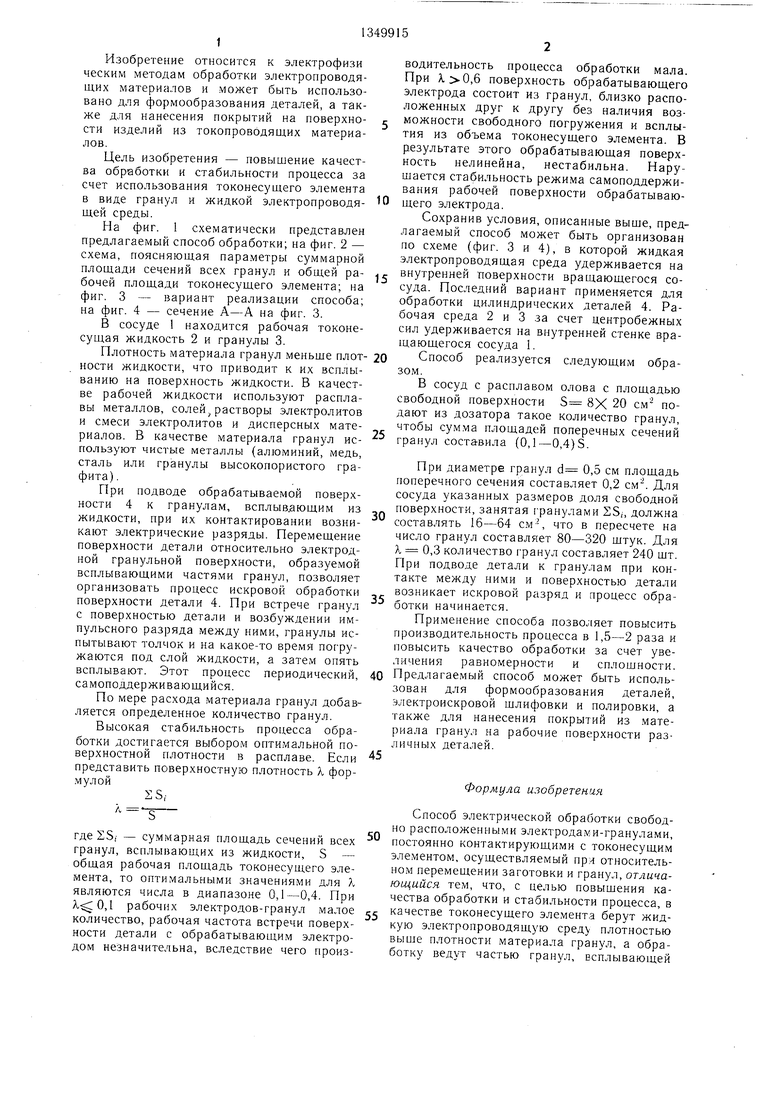

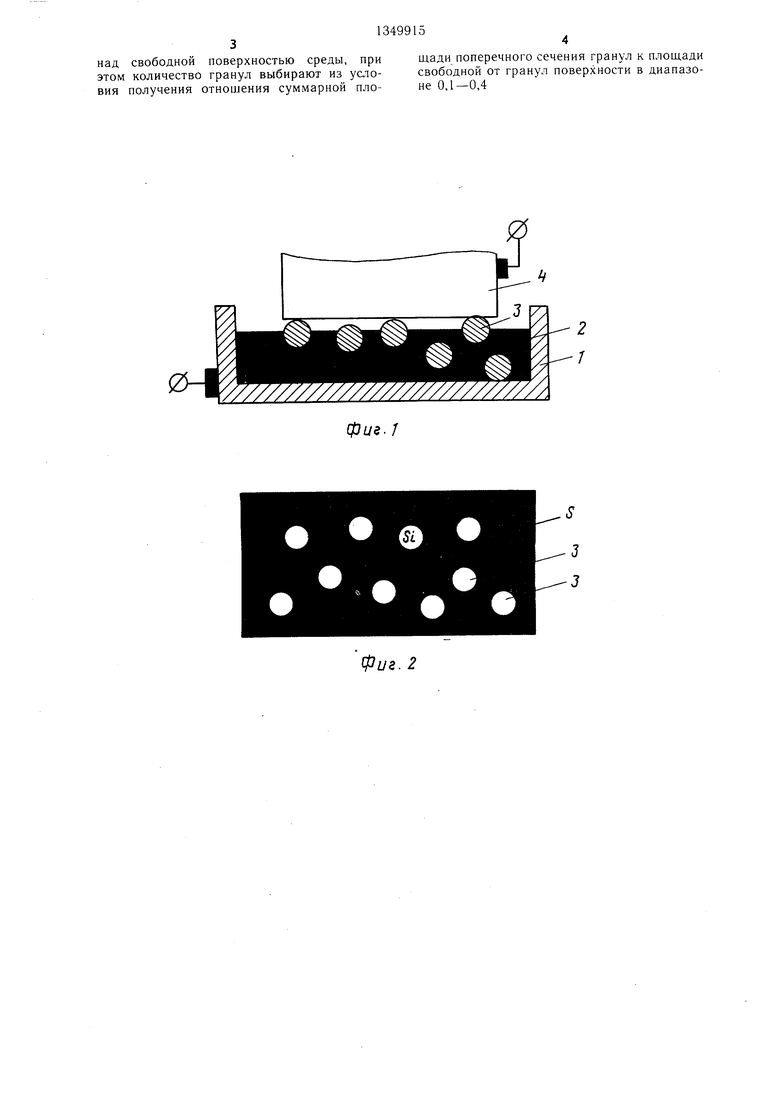

На фиг. 1 схематически представлен предлагаемый способ обработки; на фиг. 2 - схема, поясняющая параметрЕ г суммарной

10

водительность процесса обработки мала. При Я.0,6 поверхность обрабатывающего электрода состоит из гранул, близко расположенных друг к другу без наличия возможности свободного погружения и всплытия из объема токонесущего элемента. В результате этого обрабатывающая поверхность нелинейна, нестабильна. Нарушается стабильность режима самоподдерживания рабочей поверхности обрабатывающего электрода.

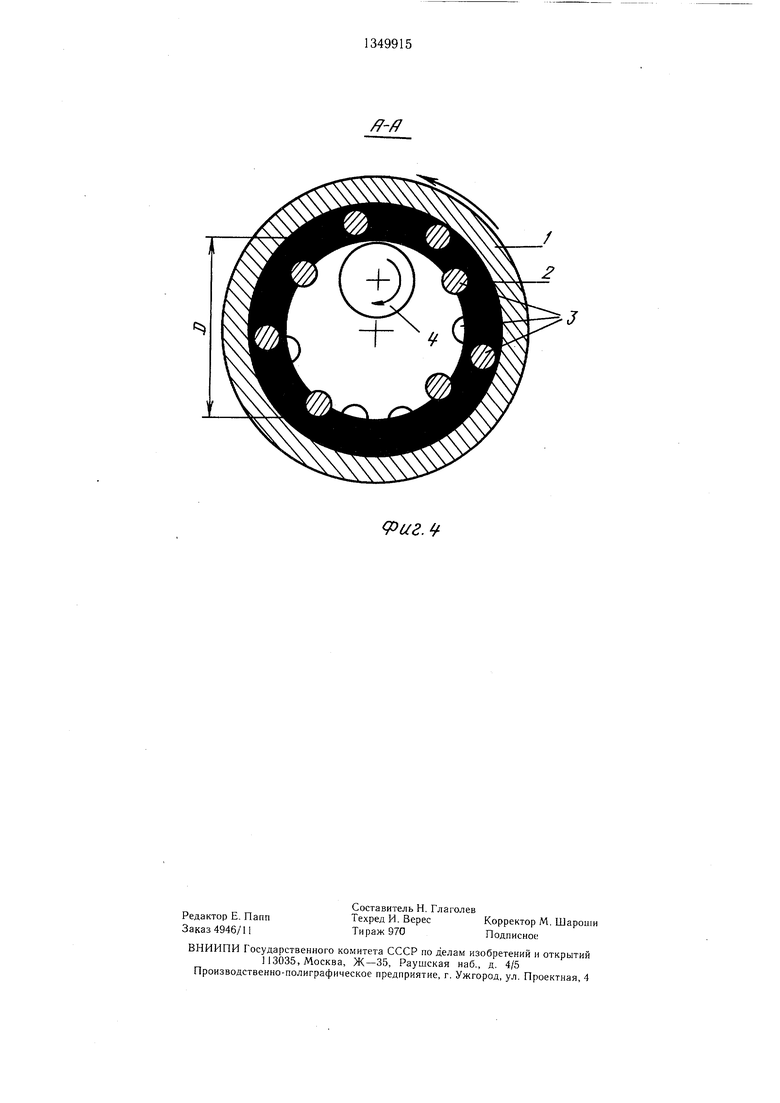

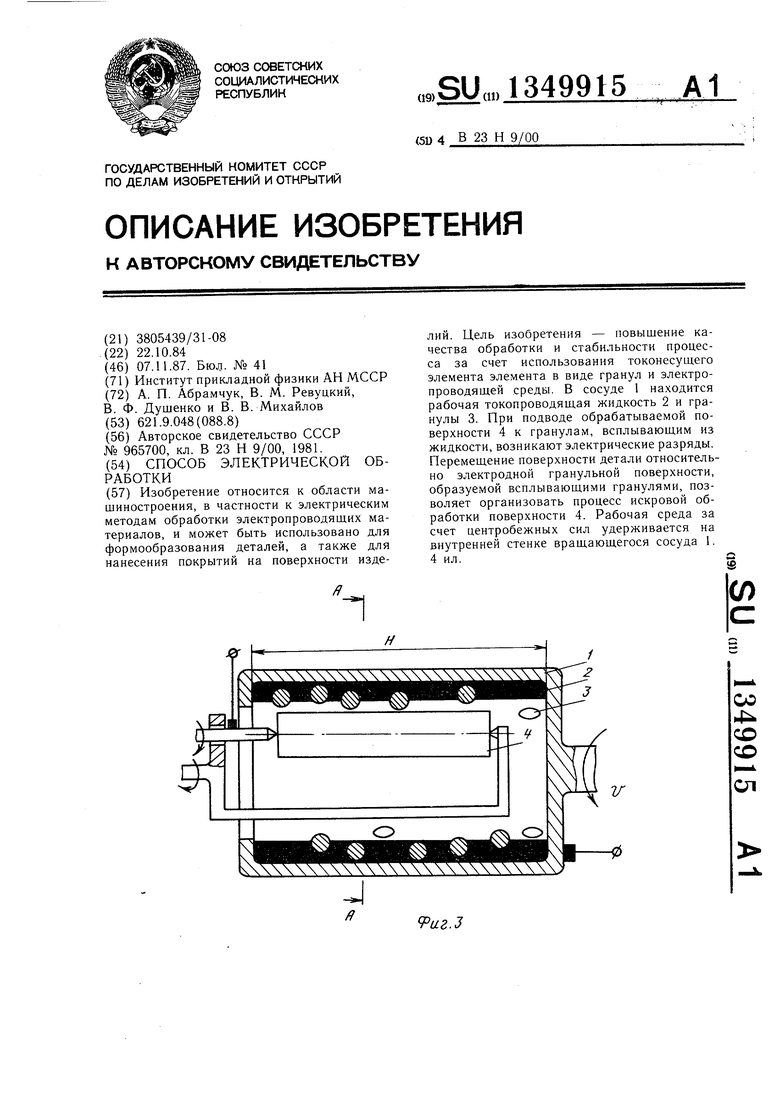

Сохранив условия, описанные выще, предлагаемый способ может быть организован по схеме (фиг. 3 и 4), в которой жидкая электропроводящая среда удерживается на

площади сечений всех гранул и общей ра- внутренней поверхности вращающегося со- бочей площади токонесущего элемента; насуда. Последний вариант применяется для

25

30

фиг. 3 - вариант реализации способа; на фиг. 4 - сечение А-А на фиг. 3.

В сосуде 1 находится рабочая токонесущая жидкость 2 и гранулы 3.

Плотность материала гранул меньше плот- 20 ности жидкости, что приводит к их всплы- ванию на поверхность жидкости. В качестве рабочей жидкости используют расплавы металлов, солей., растворы электролитов и смеси электролитов и дисперсных материалов. В качестве материала гранул используют чистые металлы (алюминий, медь, сталь или гранулы высокопористого графита).

При подводе обрабатываемой поверхности 4 к гранулам, всплыв.ающим из жидкости, при их контактировании возникают электрические разряды. Перемещение поверхности детали относительно электродной гранульной поверхности, образуемой всплывающими частями гранул, позволяет организовать процесс искровой обработки поверхности детали 4. При встрече гранул с поверхностью детали и возбуждении импульсного разряда между ними, гранулы испытывают толчок и на какое-то время погружаются под слой жидкости, а затем опять всплывают. Этот процесс периодический, самоподдерживающийся.

По мере расхода материала гранул добавляется определенное количество гранул.

Высокая стабильность процесса обработки достигается выбором оптимальной поверхностной плотности в расплаве. Если представить поверхностную плотность X формулой

SS,

35

40

45

обработки цилиндрических деталей 4. Рабочая среда 2 и 3 за счет центробежных сил удерживается на внутренней стенке вращающегося сосуда 1.

Способ реализуется следующим образом.

В сосуд с расплавом олова с площадью свободной поверхности S 8Х 20 см подают из дозатора такое количество гранул, чтобы сумма площадей поперечных сечений гранул составила (0,1-0,4)5.

При диаметре гранул d 0,5 см площадь поперечного сечения составляет 0,2 см. Для сосуда указанных размеров доля свободной поверхности, занятая гранулами 2S,, должна составлять 16-64 см--, что в пересчете на число гранул составляет 80-320 штук. Для А, 0,3 количество гранул составляет 240 шт. При подводе детали к гранулам при контакте между ними и поверхностью детали возникает искровой разряд и процесс обработки начинается.

Применение способа позволяет повысить производительность процесса в 1,5-2 раза и повысить качество обработки за счет увеличения равномерности и сплошности. Предлагаемый способ может быть использован для формообразования деталей, электроискровой шлифовки и полировки, а также для нанесения покрытий из .материала гранул на рабочие поверхности различных деталей.

Формула изобретения

Способ электрической обработки свободно расположенными электродами-гранулами, постоянно контактирующими с токонесущим элементом, осуществляемый при относительном перемещении заготовки и гранул, отличающийся тем, что, с целью повышения качества обработки и стабильности процесса, в качестве токонесущего элемента берут жидкую электропроводящую среду плотностью вьиие плотности материала гранул, а обработку ведут частью гранул, всплывающей

где SS,- - суммарная площадь сечений всех гранул, всплывающих из жидкости, S - общая рабочая площадь токонесущего элемента, то оптимальными значениями для Л являются числа в диапазоне 0,1-0,4. При А,,1 рабочих электродов-гранул малое количество, рабочая частота встречи поверхности детали с обрабатывающим электродом незначительна, вследствие чего произ

водительность процесса обработки мала. При Я.0,6 поверхность обрабатывающего электрода состоит из гранул, близко расположенных друг к другу без наличия возможности свободного погружения и всплытия из объема токонесущего элемента. В результате этого обрабатывающая поверхность нелинейна, нестабильна. Нарушается стабильность режима самоподдерживания рабочей поверхности обрабатывающего электрода.

Сохранив условия, описанные выще, предлагаемый способ может быть организован по схеме (фиг. 3 и 4), в которой жидкая электропроводящая среда удерживается на

внутренней поверхности вращающегося со- суда. Последний вариант применяется для

5

0

0

5

0

5

обработки цилиндрических деталей 4. Рабочая среда 2 и 3 за счет центробежных сил удерживается на внутренней стенке вращающегося сосуда 1.

Способ реализуется следующим образом.

В сосуд с расплавом олова с площадью свободной поверхности S 8Х 20 см подают из дозатора такое количество гранул, чтобы сумма площадей поперечных сечений гранул составила (0,1-0,4)5.

При диаметре гранул d 0,5 см площадь поперечного сечения составляет 0,2 см. Для сосуда указанных размеров доля свободной поверхности, занятая гранулами 2S,, должна составлять 16-64 см--, что в пересчете на число гранул составляет 80-320 штук. Для А, 0,3 количество гранул составляет 240 шт. При подводе детали к гранулам при контакте между ними и поверхностью детали возникает искровой разряд и процесс обработки начинается.

Применение способа позволяет повысить производительность процесса в 1,5-2 раза и повысить качество обработки за счет увеличения равномерности и сплошности. Предлагаемый способ может быть использован для формообразования деталей, электроискровой шлифовки и полировки, а также для нанесения покрытий из .материала гранул на рабочие поверхности различных деталей.

Формула изобретения

Способ электрической обработки свободно расположенными электродами-гранулами, постоянно контактирующими с токонесущим элементом, осуществляемый при относительном перемещении заготовки и гранул, отличающийся тем, что, с целью повышения качества обработки и стабильности процесса, в качестве токонесущего элемента берут жидкую электропроводящую среду плотностью вьиие плотности материала гранул, а обработку ведут частью гранул, всплывающей

над свободной поверхностью среды, при этом количество гранул выбирают из условия получения отношения суммарной площади поперечного сечения гранул к площади свободной от гранул поверхности в диапазоне 0,1-0,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроискрового легирования | 1981 |

|

SU965700A1 |

| Способ электрической обработки | 1988 |

|

SU1576263A1 |

| Способ электроэрозионного легирования | 1983 |

|

SU1119815A1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2699495C1 |

| СПОСОБ СУХОГО ЛОКАЛЬНОГО ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2697757C1 |

| Способ калибровки и гибки упругих элементов из электропроводящих материалов | 1981 |

|

SU1068244A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННОГО РЕЗЦА | 2012 |

|

RU2491156C1 |

| Способ электроискрового нанесения покрытия свободными электродами-гранулами | 2017 |

|

RU2650665C1 |

| Способ изготовления деталей сложного и периодического профиля | 1989 |

|

SU1652036A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОДЯНОГО ПОЛОТЕНЦЕСУШИТЕЛЯ | 2005 |

|

RU2310552C2 |

Изобретение относится к области машиностроения, в частности к электрическим методам обработки электропроводящих материалов, и может быть использовано для формообразования деталей, а также для нанесения покрытий на поверхности издеД лий. Цель изобретения - повышение качества обработки и стабильности процесса за счет использования токонесуплего элемента элемента в виде гранул и электропроводящей среды. В сосуде 1 находится рабочая токопроводяш.ая жидкость 2 и гранулы 3. При подводе обрабатываемой поверхности 4 к гранулам, всплывающим из жидкости, возникают электрические разряды. Перемещение поверхности детали относительно электродной гранульной поверхности, образуемой всплывающими гранулями, позволяет организовать процесс искровой обработки поверхности 4. Рабочая среда за счет центробежных сил удерживается на внутренней стенке вращающегося сосуда 1. 4 ил. Л (Л со со СО 9аг.

фие. 7

Фие.2

/

Редактор Е. Папп Заказ 4946/11

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

иг.

Составитель Н. Глаголев Техред И.Верес Тираж 970

| Способ электроискрового легирования | 1981 |

|

SU965700A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-07—Публикация

1984-10-22—Подача