Изобретение относится к машиностроению, а именно к способам формообразования рабочих элементов деталей машин и инструментов периодического профиля, получаемых методами электродуговой наплавки в среде защитных газов, и может быть использовано в авто-, судо-, станкостроении для производства заготовок деталей машин и инструментов с наплавленными рабочими элементами.

Цель изобретения - повышение качества изделий сложного и периодического профиля и увеличение срока службы инструмента путем исключения контакта инструмент - деталь.

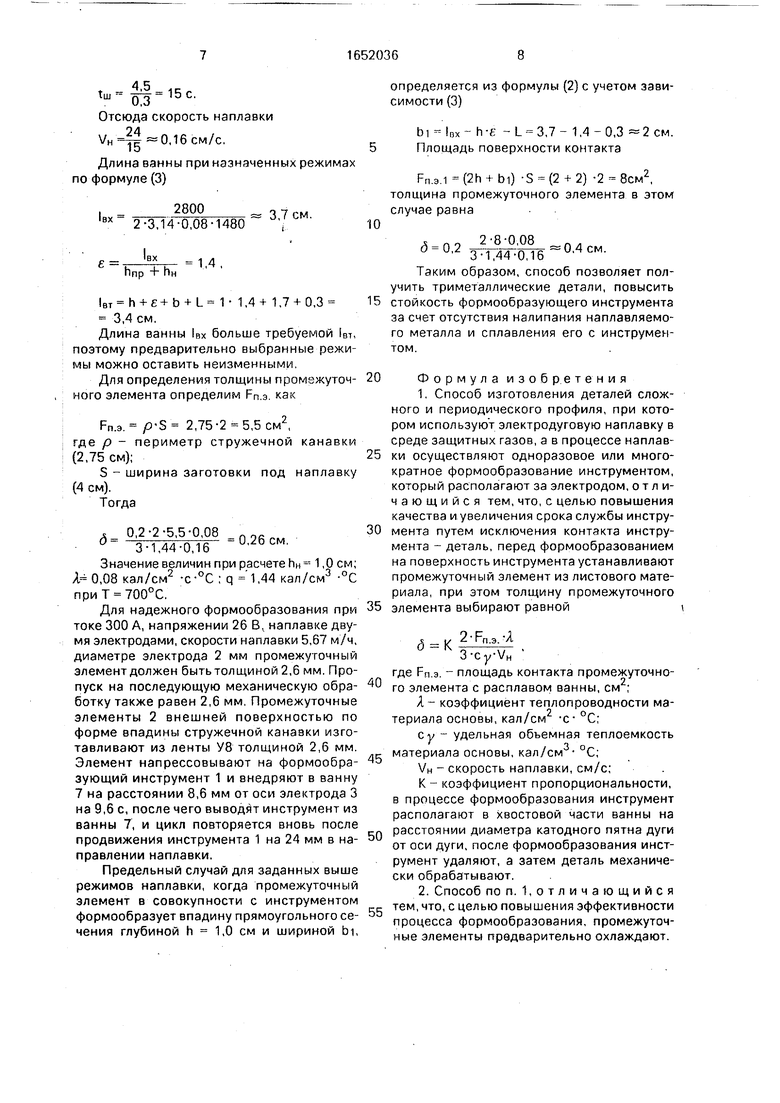

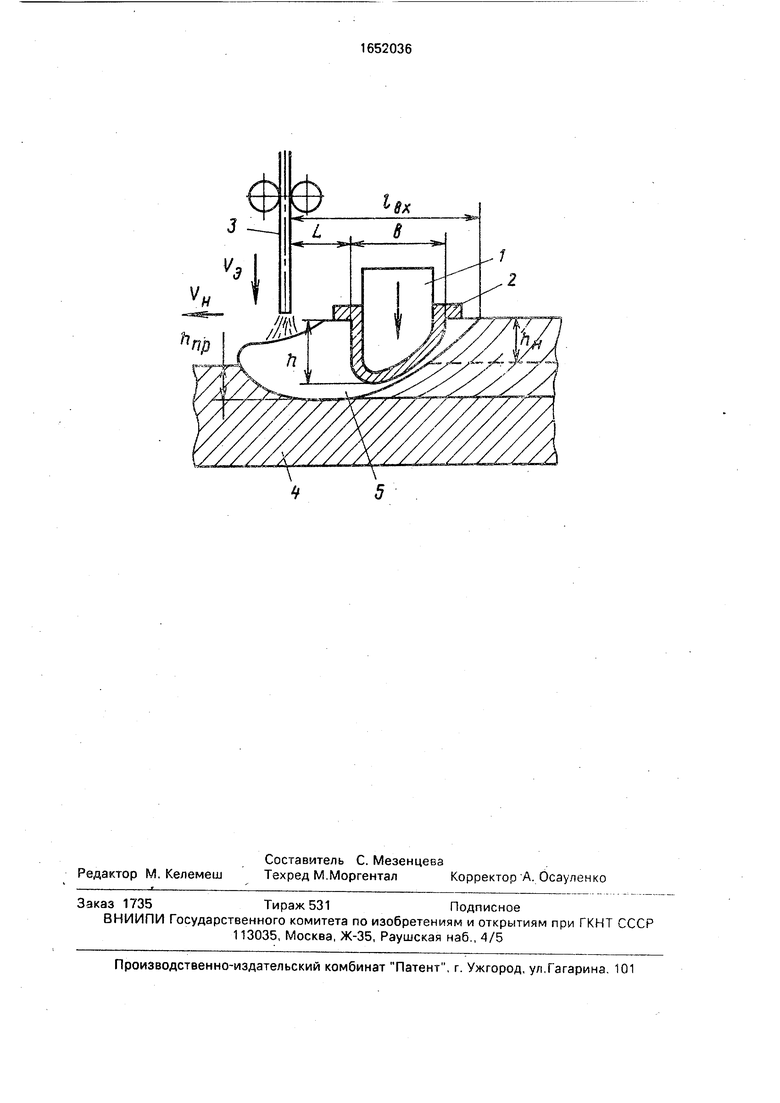

На чертеже показана схема расположения инструмента 1, промежуточного элемента 2, электрода 3, заготовки 4 во время

формообразования требуемой поверхности в хвостовой части ванны 5.

Для получения на поверхности наплавленных деталей элементов сложного и периодического профиля используют рабочий инструмент, на который перед формообразованием крепят промежуточный элемент, выполненный из листового материала и облегающий рабочую часть инструмента, толщину промежуточного элемента выбирают равной

v 2 Fn э А

а к

3-cyVH

где Fn э. - площадь контакта промежуточного элемента с расплавом ванны, см2;

Я - коэффициент теплопроводности материала основы, кал/см с- °С;

Су- удельная объемная теплоемкость материала основы, кал/см °С;

О

ел

кэ о

00

о

VH - скорость наплавки, см/с;

К - коэффициент пропорциональности (равный для стального промежуточного элемента 0,2 см , для бронзового 0,3 см , для алюминиевого 0,4 см

-2

Затем инструмент внедряют в распряд- ленную хвостовую часть ванны на расстоянии диаметра катодного пятна от оси дуги, после кристаллизации расплава в месте формообразования инструмент отделяют от промежуточного элемента, а по окончании процесса деталь механически обрабатывают. Промежуточный элемент представляет собой деталь, выполненную из дешевого, легко обрабатываемого листового металла или полученную методами порошковой металлургии толщиной д, и имеет поверхность, обращенную к расплаву, в точности соответствующую поверхности рабочего элемента детали, которую необходимо получить на данном участке детали. Соответственно, формообразующий инструмент имеет поверхность, эквидистантную поверхности формообразующего рабочего элемента детали и отстоящую от нее на расстоянии д. Перед внедрением формообразующего инструмента в расплав хвостовой части ванны для получения поверхности детали промежуточный элемент закрепляют на формообразующей поверхности инструмента путем легкой напрессовки или приклеивания. После этого инструмент с промежуточным элементом внедряют в расплав хвостовой части ванны. Здесь происходит вытеснение расплава, а промежуточный элемент начинает нагреваться, отбирая тепло от расплава и одновременно предотвращая нагрев инструмента. Далее происходит частичное или полное сплавление промежуточного элемента и наплавки по поверхности контакта, но за счет толщины 5 промежуточного элемента не происходит его полного расплавления. Удаление дуги от места формообразования, переход тепла расплава в тело промежуточного элемента и другие виды теплоотдачи приводят к быстрой кристаллизации расплава в месте формообразования, после чего инструмент с усилием отделяют от промежуточного элемента, материал которого остается на поверхности детали. Последующей механической обработкой с поверхности детали удаляют материал промежуточных элементов и доводят поверхность до требуемых размеров. В процессе формообразования инструмент необходимо располагать на расстоянии L от оси электрода, исключающем переход дуги на формообразующий инструмент, и принимают его равным диаметру катодного пятна дуги, который вычисляется по формуле

L 3,46-do/ VR,;(1)

где d3 - диаметр электрода, мм; Ki - коэффициент сосредоточенности,

для наплавки в среде защитных газов, равный 6.

Условие необходимости внедрения формообразующего инструмента с проме- жуточным элементом только в расплав ванны записывается формулой, определяющей требуемую длину ванны 1ВтIBT h -Е b + L,(2)

где h и b - габаритная высота и ширина формообразующего элемента поверхности детали в продольном сечении;

Е - отношение длины ванны за электродом lex к сумме глубины проплавления hnp и высоты наплавленного слоя hH.

Длину ванны, соответствующую заданным режимам, определяют

lBx q/2jr-A- Тпл,(3)

где q - эффективная тепловая мощность дуги (ВА);

Я - теплопроводность материала основы, кал/см2 с- °С;

Тпл - температура плавления материала

основы, °С.

Значение Вх сравнивают с требуемым вт и, если вх IBT, то снова производят расчет, но уж е по увеличенным режимам до тех пор, пока не наступит хотя бы равенство

между 1Вх и IBT. Ток и напряжение, назначенные в последний раз, устанавливают при работе, По току наплавки назначают скорость подачи электрода V3, а затем - скорость наплавки /н, исходя из равенства объемов

наплавляемого металла и формообразуе- мых элементов детали на базовой длине заготовок.

Требуемую для качественного формообразования толщину промежуточного элемента, обеспечивающую сплавление его с расплавом и целостность самого формообразующего инструмента, определяют по эмпирической формуле.

В результате проведения экспериментов по формообразованию с промежуточными элементами при наплавке сталей на стали, цветных металлов на стали получено значение коэффициента для стальных элементов К 0,2 (), для бронзовых элементов

К 0,3(см )для алюминиевых К 0,4(см ), при токах наплавки 100-600 А и скоростях наплавки VH 5-25 м/ч. При этом формообразование качественное. Способ позволяет получить триметаллическую деталь.

При формообразовании рабочих элементов происходит сплавление промежуточного элемента с расплавом по поверхности контакта, при этом получается триметалличе- ская деталь. Материал промежуточного элемента подбирают так, что его механические свойства наилучшим образом удовлетворяют эксплуатационным условиям, в этом случае не удаляют материал злементоз с поверхности детали, а лишь проводят чис- товую механическую обработку. Способ полумения триметаллических деталей ис- польз ют для повышения эксплуатацион- нух свойств детали и экономит дефицитные материалы основы и наплавки. При формо- образовании промежуточный элемент из- готавгивают так что его поверхность, обращенная к инструменту, соответствует требуемой на участке Формообразования поверхности детали с припуском на механи- ческую обработку. Наиболее частые сочетания: основа -дешевый материал, материал наплавки создает сердцевину рабочего элемента, способную работать на изгиб, а тонкий поверхностный слой из материала промежуточных элементов может эффективно работать в условиях износа.

При уменьшении начальной температуры промежуточного элемента потребуется больше гепла для прогрева его до темпе- ратуры плавления, а значит, уменьшится необходимая толщина д элемента, обеспечивающая надежное формообразование. Поэтому понижение начальной температуры элемента повышает эффективность процесса формообразования за счет уменьшения объема механической обработки при снятии материала элементов с поверхности детали. Понижения начальной температуры элементов добиваются охлаждением их в холо- дильных устройствах.

С целью экономии дефицитных материалов промежуточные элементы изготавливают из дешевых материалов, а затем после окончания процесса формообразования полностью удаляют промежуточные элементы с поверхности детали мехобработ- кой.

Способ реализуется следующим образом.

Предварительно изготавливают обработкой металла давлением промежуточные элементы. На заготовке детали начинают процесс наплавки на режимах, полученных в расчете, одновременно промежуточный элемент легко напрессовывают на формообразующий инструмент, который затем внедряют в расплав хвостовой части ванны на требуемую глубину в заданном месте на время формообразования, а затем инструмент отделяют от промежуточного элемента и выводят на позицию формообразования нового рабочего элемента. После этого цикл повторяется вновь. Наплавленную таким образом деталь обрабатывают механическими способами, снимая с поверхности детали материал промежуточных элементов. Если требуется получение триметалличе- ской детали, то предварительно подбирают материал промежуточных элементов, удовлетворяющий эксплуатационным условиям, и после наплавки детали осуществляют лишь чистовую механическую обработку ее поверхности. Для повышения эффективности формообразования перед напрессовкой на инструмент промежуточные элементы охлаждают в холодильном устройстве.

Пример. Формообразование зубьев протяжки 2405- 1126П ГОСТ 18217-80. Заготовкой под наплавку служит прокат 22х хЗОх 991 мм. Наплавку ведут проволокой диаметром 2 мм в среде защитных газов с добавкой 15 - 20 вес.% феррохрома. Расплав удерживают медными кристаллизаторами. Промежуточные элементы изготавливают из ленты У8. Габа- ритные размеры пуансона 1 в сборе с промежуточным элементом 2 определяются геометрией стружечной канавки с припуском на механическую обработку: b 1,7 см, h 1,0 см. Для подсчета требуемой для формообразования длины ванны зададим ориентировочно режим наплавки, исходя из условия стабильности и высокой производительности процесса: U 26 В; 300 А. Количество электродов п задают равным двум. Тогда диаметр катодного пятна по формуле (1) равен

. 3,46-0,2

L -7(Г 0.3см.

Эффективную тепловую мощность q вычислим по формуле

q п 0,24- I- U, где /и - КПД дуги, равный 0,8, т.е.

q 2 0,8 0,24 300 26 « 2800 ВА.

Скорость подачи электрода V3 для тока 300 А и электрода диаметром 2 мм равна V3 180 м/ч 5 см/с. Объем металла, наплавляемого за одну секунду равен:

Vl,2 3J4| se0i3cM3

Объем рабочего элемента на шаге t 24 мм равен 4,5 см по ГОСТ 18217-80. Время прохождения электродом длины, равной шагу, определим по формуле

1Ш .

Отсюда скорость наплавки

94

,16cM/c. 1b

Длина ванны при назначенных режимах по формуле (3)

, 2800

вх 2-3,14-0,08-1480

3,7 см.

определяется из формулы (2) с учетом зависимости (3)

bi BX- h-E -L 3.7- 1,4-0,3 Площадь поверхности контакта

1 см.

10

Рп.э 1 (2h + bi) -S (2 + 2) -2 8см2, толщина промежуточного элемента в этом случае равна

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки с формообразованием рабочих элементов деталей машин и инструментов | 1988 |

|

SU1563915A1 |

| Способ наплавки | 1991 |

|

SU1834760A3 |

| СПОСОБ ДУГОВОЙ СВАРКИ ИЛИ НАПЛАВКИ | 2011 |

|

RU2490101C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ механической обработки деталей в процессе автоматической наплавки | 1990 |

|

SU1764882A1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1992 |

|

RU2053068C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1999 |

|

RU2165338C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАРУЖНОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ БЕЛОГО ЧУГУНА | 2011 |

|

RU2516418C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ АРГОНОДУГОВОЙ НАПЛАВКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МЕДИ И ЕЕ СПЛАВОВ НА СТАЛЬ | 2008 |

|

RU2390398C1 |

Изобретение относится к машиностроению, а именно к способам изготовления деталей машин и инструментов периодического профиля, получаемых методами электродуговой наплавки в среде защитных газов, и может быть использовано в авто-, судо-, станкостроении. Цель изобретения - повышение качества изделий сложного и периодического профиля и увеличение срока служ бы инструмента за счет исключения контакта инструмент - деталь. Для получения на поверхности наплавленных деталей элементов сложного, и периодического профиля используют формообразующий рабочий инструмент, на который перед формообразованием крепят промежуточный элемент из листового материала. Затем формообразующий элемент внедряют в расплавленную хвостовую часть ванны на расстоянии диаметра катодного пятна от оси дуги. После кристаллизации расплава в месте формообразования инструмент отделяют от триметал- лических деталей. Способ позволяет повысить стойкость формообразующего инструмента за счет отсутствия налипания наплавляемого металла и сплавления его с инструментом. 1 з.п. ф-лы, 1 ил.

U

Е ВХ

ЬПр + пн

1,4,

1вт п + е+Ь + 1,4+1,7 + 0,3

3,4см.

Длина ванны Вх больше требуемой Вт, поэтому предварительно выбранные режимы можно оставить неизменными.

Для определения толщины промежуточного элемента определим Рп.э. как

Рп.э. /0-5 2,75-2 5,5 см2, где р - периметр стружечной канавки (2,75 см);

S - ширина заготовки под наплавку (4 см).

Тогда

, 0,2-2-5,5-0,08 пос б 3-1,44-0,16 0-26с - Значение величин при расчете hH 1,0 см; ,08 кал/см2 -с-°С; q 1,44 кал/см3 -°С приТ 700°С.

Для надежного формообразования при токе 300 А, напряжении 26 В наплавке двумя электродами, скорости наплавки 5,67 м/ч, диаметре электрода 2 мм промежуточный элемент должен быть толщиной 2,6 мм. Пропуск на последующую механическую обработку также равен 2,6 мм. Промежуточные элементы 2 внешней поверхностью по форме впадины стружечной канавки изготавливают из ленты У8 толщиной 2,6 мм. Элемент напрессовывают на формообразующий инструмент 1 и внедряют в ванну 7 на расстоянии 8,6 мм от оси электрода 3 на 9,6 с, после чего выводят инструмент из ванны 7, и цикл повторяется вновь после продвижения инструмента 1 на 24 мм в направлении наплавки.

Предельный случай для заданных выше режимов наплавки, когда промежуточный элемент в совокупности с инструментом формообразует впадину прямоугольного сечения глубиной h 1,0 см и шириной bi,

(5 0,2

2-8-0,08

:0,4 см.

3-1,44-0,16 Таким образом, способ позволяет получить триметаллические детали, повысить стойкость формообразующего инструмента за счет отсутствия налипания наплавляемого металла и сплавления его с инструментом.

Формула изобретения

элемента выбирают равной

5 К

2-Рп.э.-Я

3-cyVH

где Рп.э. - площадь контакта промежуточно- го элемента с расплавом ванны, см2;

Я - коэффициент теплопроводности материала основы, кал/см -с-°С;

Су - удельная объемная теплоемкость материала основы, кал/см °С; VH - скорость наплавки, см/с; К - коэффициент пропорциональности, в процессе формообразования инструмент располагают в хвостовой части ванны на расстоянии диаметра катодного пятна дуги от оси дуги, после формообразования инструмент удаляют, а затем деталь механически обрабатывают.

| Способ наплавки цилиндрических деталей | 1985 |

|

SU1320026A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-30—Публикация

1989-02-28—Подача