Изобретение относится к машиностроению, в частности к изготовлению способом сварки деталей с фланцем, например гаек ушковых.

Цель изобретения - достижение равнопрочного соединения и повышение производительности за счет исключения дополнительной механической обработки изделия.

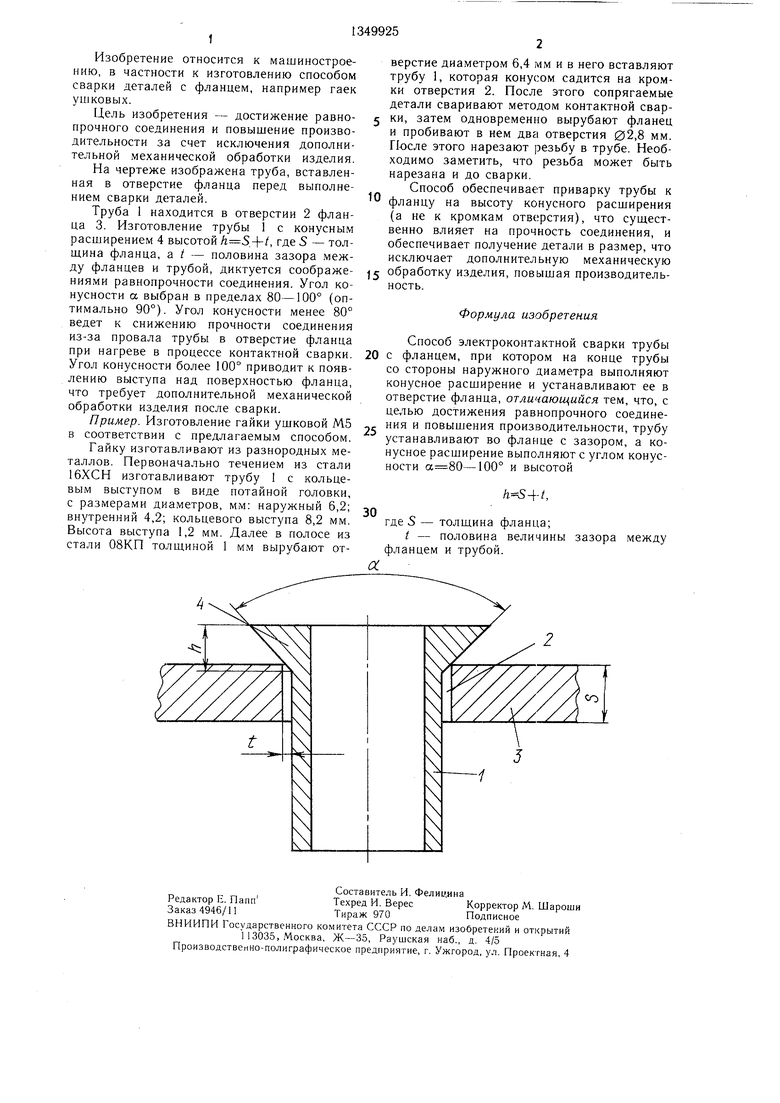

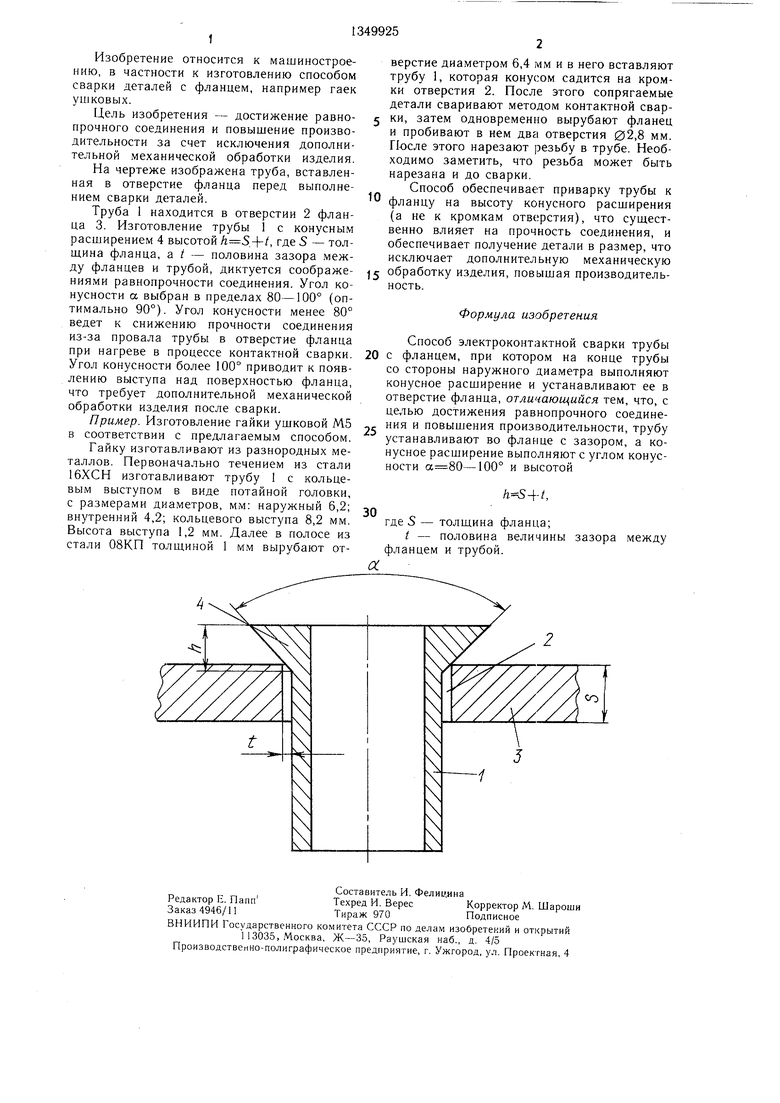

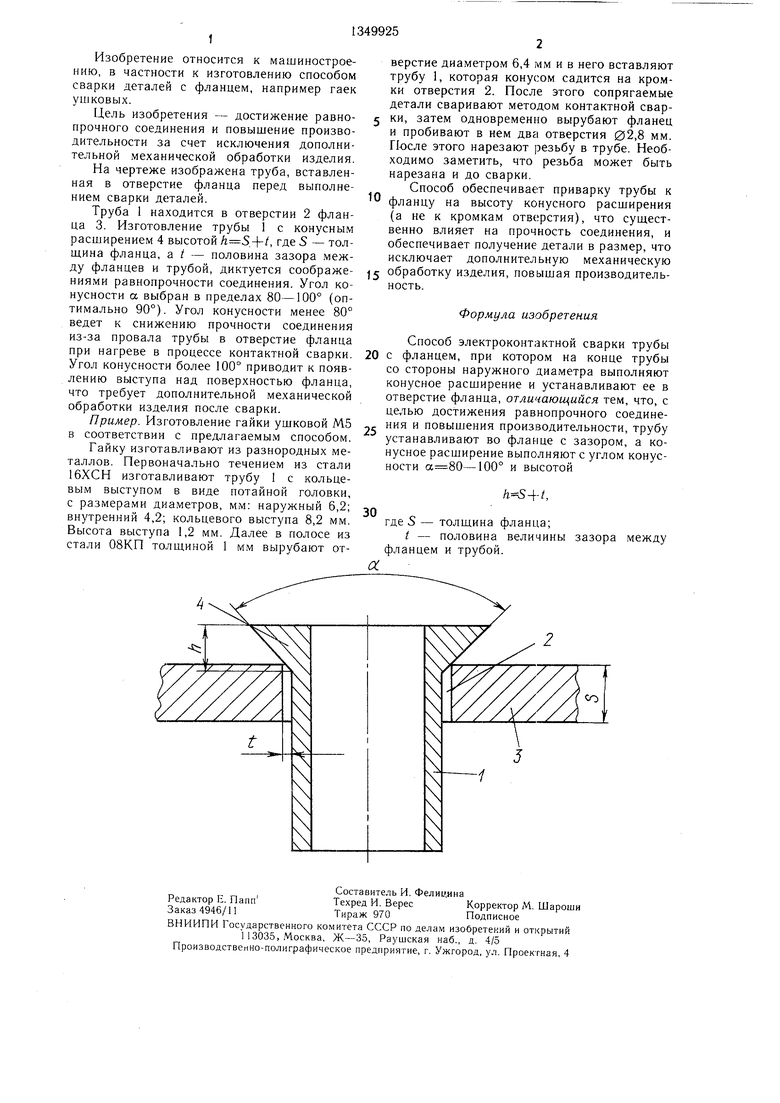

На чертеже изображена труба, вставленная в отверстие фланца перед выполнением сварки деталей.

Труба 1 находится в отверстии 2 фланца 3. Изготовление трубы 1 с конусным расширением 4 высотой где S - толщина фланца, at - половина зазора межверстие диаметром 6,4 мм и в него вставляют трубу 1, которая конусом садится на кромки отверстия 2. После этого сопрягаемые детали сваривают методом контактной свар5 ки, затем одновременно вырубают фланец и пробивают в нем два отверстия 02,8 мм. После этого нарезают резьбу в трубе. Необходимо заметить, что резьба может быть нарезана и до сварки.

Способ обеспечивает приварку трубы к

фланцу на высоту конусного расширения (а не к кромкам отверстия), что существенно влияет на прочность соединения, и обеспечивает получение детали в размер, что исключает дополнительную механическую

ду фланцев и трубой, диктуется соображе- jj обработку изделия, повышая производитель- ниями равнопрочности соединения. Угол ко- ность. нусности а выбран в пределах 80-100° (оптимально 90°). Угол конусности менее 80° ведет к снижению прочности соединения из-за провала трубы в отверстие фланца

Формула изобретения Способ электроконтактной сварки трубы

при нагреве в процессе контактной сварки. 20 с фланцем, при котором на конце трубы

25

Угол конусности более 100° приводит к появлению выступа над поверхностью фланца, что требует дополнительной механической обработки изделия после сварки.

Пример. Изготовление гайки ушковой М5 в соответствии с предлагаемым способом.

Гайку изготавливают из разнородных металлов. Первоначально течением из стали 16ХСН изготавливают трубу I с кольцевым выступом в виде потайной головки, с размерами диаметров, мм: наружный 6,2; п внутренний 4,2; кольцевого выступа 8,2 мм. Высота выступа 1,2 мм. Далее в полосе из стали 08КП толщиной 1 мм вырубают отсо стороны наружного диаметра выполняют конусное расширение и устанавливают ее в отверстие фланца, отличающийся тем, что, с целью достижения равнопрочного соединения и повышения производительности, трубу устанавливают во фланце с зазором, а конусное расширение выполняют с углом конусности а 80-100° и высотой

4где S - толщина фланца;

t - половина величины зазора между фланцем и трубой.

верстие диаметром 6,4 мм и в него вставляют трубу 1, которая конусом садится на кромки отверстия 2. После этого сопрягаемые детали сваривают методом контактной сварки, затем одновременно вырубают фланец и пробивают в нем два отверстия 02,8 мм. После этого нарезают резьбу в трубе. Необходимо заметить, что резьба может быть нарезана и до сварки.

Способ обеспечивает приварку трубы к

фланцу на высоту конусного расширения (а не к кромкам отверстия), что существенно влияет на прочность соединения, и обеспечивает получение детали в размер, что исключает дополнительную механическую

аботку изделия, повышая производитель- ть.

Формула изобретения Способ электроконтактной сварки трубы

со стороны наружного диаметра выполняют конусное расширение и устанавливают ее в отверстие фланца, отличающийся тем, что, с целью достижения равнопрочного соединения и повышения производительности, трубу устанавливают во фланце с зазором, а конусное расширение выполняют с углом конусности а 80-100° и высотой

4где S - толщина фланца;

t - половина величины зазора между фланцем и трубой.

Составитель И. Фелицина

Редактор Е. Папп Техред И. ВересКорректор М. Шароши

Заказ 4946/11Тираж 970Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рельефной сварки трубной заготовки с листом | 1982 |

|

SU1107983A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНКЕРНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1992 |

|

RU2025581C1 |

| ПРУЖИННЫЙ ЦЕНТРАТОР И ЕГО ФИКСАТОР НА ОБСАДНОЙ ТРУБЕ | 2010 |

|

RU2430234C1 |

| Способ приварки технологических элементов к трубопроводу | 1981 |

|

SU1058182A1 |

| Способ сварки трением трубчатых деталей | 1985 |

|

SU1306672A1 |

| ВИНТОВАЯ ПАРА ОБЖИМНОГО ПРОКАТНОГО СТАНА | 1999 |

|

RU2182051C2 |

| Резьбовое соединение деталей | 1978 |

|

SU775429A1 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ | 2006 |

|

RU2333341C2 |

| Способ соединения трубы с трубной доской | 1981 |

|

SU1098725A1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ ДВУХКОНТУРНОЙ СВАРКИ ШТУЦЕРА С КОРПУСОМ | 2009 |

|

RU2399469C1 |

Изобретение относится к области машиностроения, в частности к способам соединения полых деталей с фланцем типа гаек ушкоБых с использованием контактной сварки. Цель изобретения - достижение равнопрочного соединения и повышение производительности. Цель достигается тем, что полую деталь получают отдельно от фланца, формирует ее с конусообразным расширением, вставляют в отверстие фланца с зазором и приваривают методом контактной сварки. Высоту конусного расширения полой детали определяют по формуле h S-i-t, где S - толщина фланца; / - половина зазора между фланцем и полой деталью. Угол конусности потайной головки втулки выбирают в пределах 80-100°. Способ обеспечивает приварку трубы к фланцу на высоту конусного расширения, что существенно влияет на прочность соединения и обеспечивает получение детали в размер. Это исключает дополнительную механическую обработку, повышает производительность. 1 ил. i (Л оо 4 СО CD Ю СП

| Орлов П | |||

| И | |||

| Основы конструирования | |||

| Кн | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

| Способ электроконтактной приварки труб | 1955 |

|

SU104602A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-07—Публикация

1985-12-20—Подача