2. Способ ПОП.1, отличающийся тем, что, с целью повьппения качества соединения разнотолщинных деталей, в процессе развальцовки на дополнительный.электрод подают второй импульс тока в 1,5-2 раза меньше импульса сварочного тока.

3. Способ по п. 1, о т л и чающийся тем, что в процессе развальцовки дополнительный электрод перемещают в направлении, противоположном направлению осадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рельефной сварки | 1987 |

|

SU1669667A1 |

| Способ односторонней контактной сварки листовых деталей | 1989 |

|

SU1699742A1 |

| Способ контактной рельефной сварки листа с деталью | 1987 |

|

SU1609578A1 |

| Способ рельефной сварки | 1990 |

|

SU1811460A3 |

| Способ контактной рельефной сварки стержня с плоской деталью | 1989 |

|

SU1639910A1 |

| Электрод для рельефной сварки | 1990 |

|

SU1780960A1 |

| Способ соединения контактной сваркой деталей из разнородных металлов внахлестку | 1990 |

|

SU1815073A1 |

| Способ формирования металлопокрытия на поверхности детали контактной приваркой стальной ленты | 2023 |

|

RU2820292C1 |

| Способ соединения трубы с трубной доской | 1981 |

|

SU1098725A1 |

| Способ контроля износа электрода | 1988 |

|

SU1524975A1 |

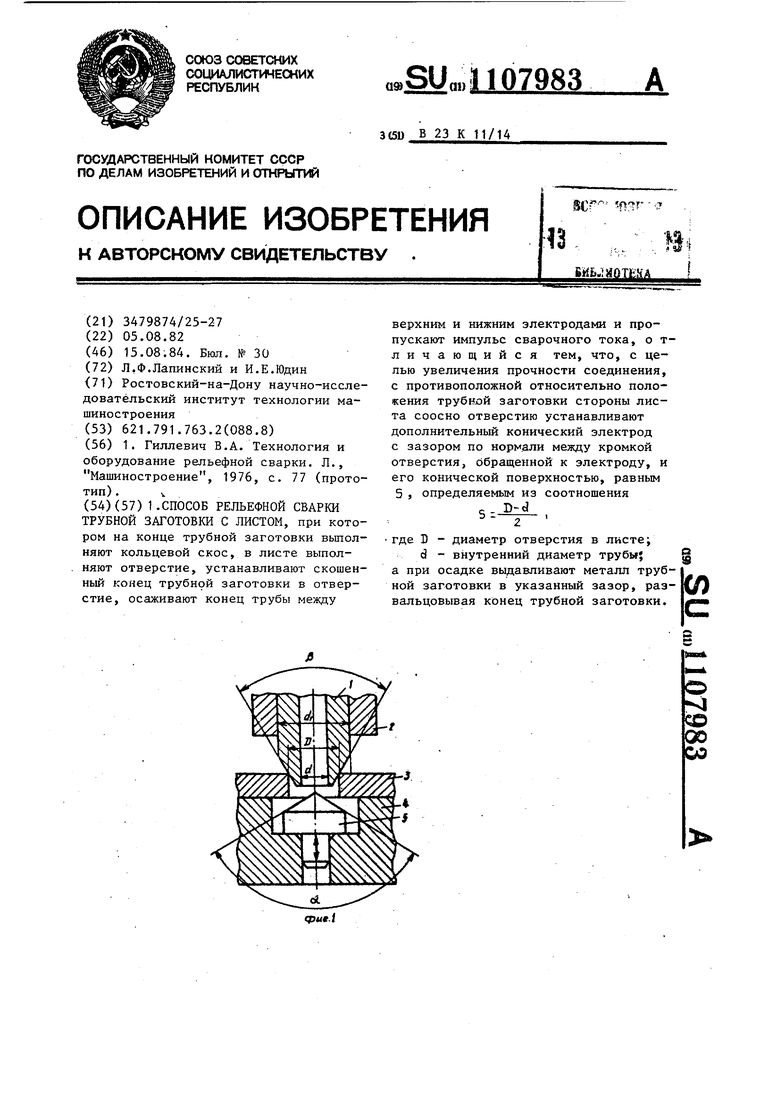

1.СПОСОБ РЕЛЬЕФНОЙ СВАРКИ ТРУБНОЙ ЗАГОТОВКИ С ЛИСТОМ, при котором на конце трубной заготовки выполняют кольцевой скос, в листе выполняют отверстие, устанавливают скошенный конец трубной заготовки в отверстие, осаживают конец трубы между верхним и нижним электродами и пропускают импульс сварочного тока, о тличающийся тем, что, с целью увеличения прочности соединения, с противоположной относительно положения трубнлзй заготовки стороны листа соосно отверстию устанавливают дополнительный конический электрод с зазором по нормали между кромкой отверстия, обращенной к электроду, и его конической поверхностью, равным 5 , определяемым из соотношения е. D-d S , где D - диаметр отверстия в листе; d - внутренний диаметр трубы; a при осадке выдавливают металл труб(Л ной заготовки в указанный зазор, развальцовывая конец трубной заготовки. 00 О9

Изобретение относится к контактное сварке, в частности к рельефной сварке Г-образных соединений.

Известен способ рельефной сварки труб с листами острой гранью , при котором на торцовой поверхности трубы выполняют кольцевой скос, а в листе вьтолняют отверстие, сжимают детали верхним и нижним электродами и пропускают импульс сварочного тока fl.

Недостатком этого способа является то, что качественное соединение получается только по кольцевой зоне, образуемой от пересечения патрубка с трубой или листом, и глубина сварной зоны, в особенности для разнотолщинных деталей,меньще т.ол1щны свариваемых деталей, что снижает статическую и динамическую прочность соединений, а также их герметичность,

Целью изобретения является увеличение прочности соединения,

Поставленная цель достигается тем, что согласно способу рельефной сварки трубной заготовки с листом, при котором на конце трубной заготовки вьтолняют кольцевой скос, в листе вьтолняют отверстие, устанавливают скошенный конец трубной заготовки в отверстие, осаживают конец трубы между верхним и нижним электродами и пропускают импульс сварочного тока, с противоположной относительно положения трубной заготовки стороны листа соосно отверстию устанавливают дополнительный конический электрод с зазором по нормали между кромкой отверстия, обращенной к электроду, и его конической поверхностью, равным 5 , определяемым из соотношения

P-d

.

где Г - диаметр отверстия в лис-ге; в - внутренний диаметр трубы;

а при осадке выдавливают металл трубной заготовки в указанный зазор, развальцовывая конец трубной заготовки.

Кроме того, в процессе развальцовки на дополнительный электрод подают второй импульс тока в 1,5-2 раза меньше импульса сварочного тока и перемещают дополнительньй электрод в нап равлении, противоположном направлени осадки.

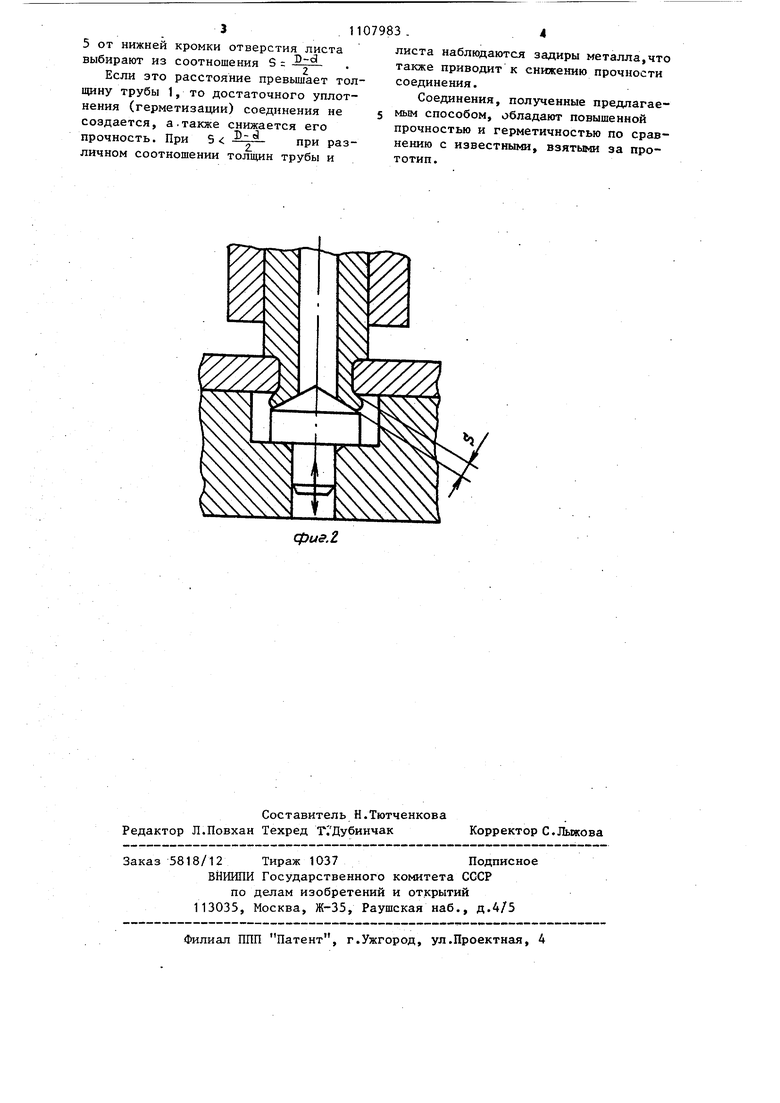

На фиг.1 представлено взаимное расположение деталей до сварки; на фиг.2 - то же, после сварки.

Способ осуществляется следующим образом.

На торцовой детали (трубе) 1 с внешним диаметром d и внутренним диаметром сЗ , зажатой верхним электродом 2, вьтолняют скос с углом /з , на другой детали (листе) 3 выполняют

отверстие диаметром и устанавливают ее на нижний кольцевой электрод 4, в котором размещен дополнительный конусный электрод 5 с углом конусности oi 90-120°.

Выполнение диаметра отверстия в

листе (3 ч-с

-I, 1л с обеспечивает обраа/-2

зование прочноплотного соединения или соединения в твердой фазе. Затем детали сжимают и пропускают импульс сварочного тока такой величины и продолжительности, которьй обеспечивает сварку, осадку и развальцовку выдавливаемого конца детали 1. При большой разнице толщин стенок трубы и листа для сварки и осадки используют первый импульс тока, а затем перемещают дополнительный электрод 5 на развальцовку и подают второй импульс в 1,52 раза меньше первого. При этом расстояние S дополнительного электрода 5 от нижней кромки отверстия листа выбирают из соотношения S Если это расстояние превышает толщину трубы 1, то достаточного уплотнения (герметизации) соединения не создается, а.также снижается его прочность. При 5 - Дпри раз., гличном соотношении толщин трубы и 11 3.4 листа наблюдаются задиры металла,что также приводит к снижению прочности соединения. Соединения, полученные предлагаемым способом, обладают повышенной прочностью и герметичностью по сравнению с известными, взятыми за прототип.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гиллевич В.А | |||

| Технология и оборудование рельефной сварки | |||

| Л., Машиностроение, 1976, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

| V | |||

Авторы

Даты

1984-08-15—Публикация

1982-08-05—Подача