1

Изобретение относится к изготовлению абразивного инструмента, в частности хонинговальных брусков.

Цель изобретения - повышение стабильности режущих свойств инструмен- рга и обеспечение возможности его ис- ,пользования в поточном производстве.

Для достижения поставленной цели в состав массы, содержащей алмаз, медь, олово, дисульфид молибдена, карбид кремния зеленый и окисел железа, дополнительно введено железоj а в качестве окисла железа введена закись-окись железа и(или) окись железа, при этом компоненты взяты в следующем соотношении, мас,%:

Алмаз4,0-15,0

Карбид кремния зеленый 1,0-5,0

Дисульфид

молибдена 7,0-10,0

Железо1,7-4,0

Закись окись

железа (FejO)

и/или окись

железа () 6-15

Медь и олово

в соотношении

4:1Остальное

, Окислы железа (FejOj и Рез04) характеризуются высокой стабильностью и при хранении не изменяют свои свойства. Этим обеспечивается повышение стабильности свойств различных партий инструмента. Введение окислов железа FejO 4 в состав массы обеспечивает получение благоприятного умеренного самозатачивания инструмента. .

Совместное введение железа и окисла железа обеспечивает стабилизацию режущей способности каждого хонинго- вального бруска по мере его износа, Кроме того, наличие этих окислов ( и ) способствует уменьшению высоты микронеровностей обрабатываемой поверхности, в особенности сглаживанию микронеровностей при плосковершинном хонинговании, что увеличивает величину опорной поверхности и улучшает ее эксплуатационные свойства. Введение в состав массы железа упрочняет инструмент, придавая ему необходимую износостойкость. I-

Инструмент, изготовленный из указанной массы, может быть использован в поточном производстве и при приме

3499822 ,

нении не требует переналадки оборудования на новые режимы работы.

Хотя колебания режущей способности имеются и у этого инструмента, они незначительны и могут быть компенсированы имеющимися в линиях накопителями ,

По стандартной технологии изго10 тавливают хонинговальные бруски для финишной обработки гильз цилиндров тракторных двигателей.

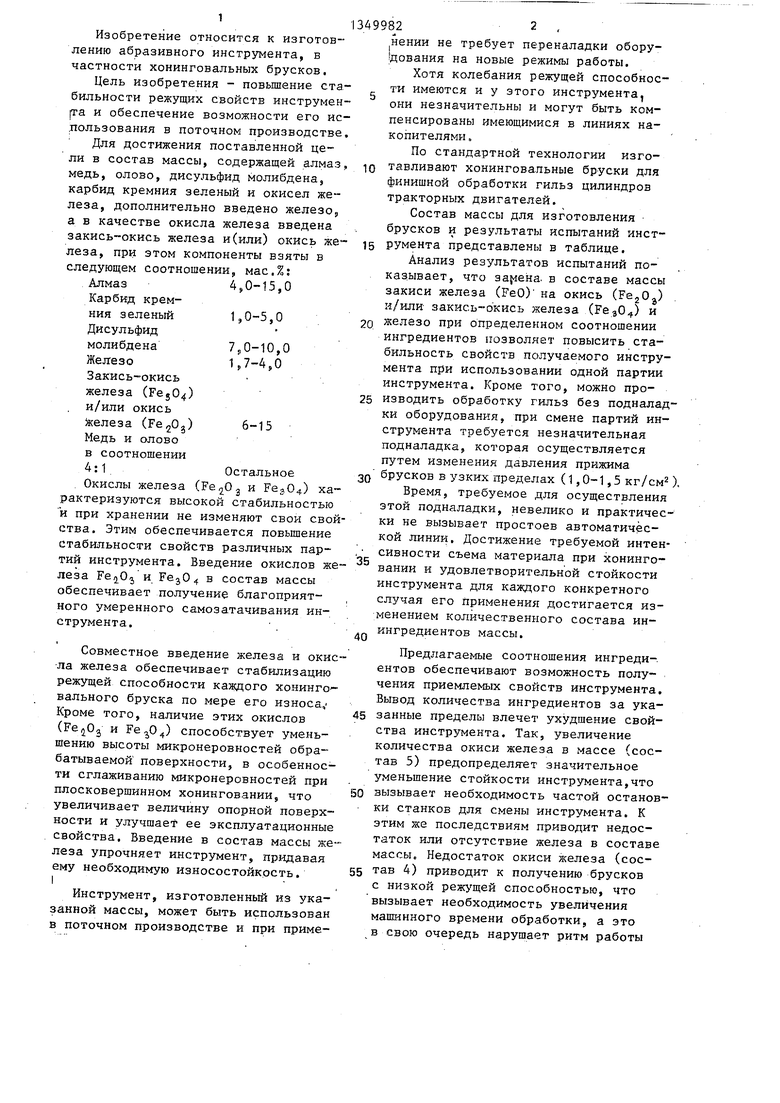

Состав массы для изготовления брусков и результаты испытаний инст15 румента представлены в таблице.

Анализ результатов испытаний по- казывает, что . в составе массы закиси железа (FeO) на окись (ЕегО) н/или закись-окись железа (Fe304) и

20 железо при определенном соотношении ингредиентов позволяет повысить стабильность свойств получаемого инструмента при использовании одной партии инструмента. Кроме того, можно про25 изводить обработку гильз без подналад- ки оборудования, при смене партий инструмента требуется незначительная подналадка, которая осуществляется путем изменения давления прижима

.JQ брусков в узких пределах (1,0-1,5 кг/см),

Время, требуемое для осуществления этой подналадки, невелико и практически не вызывает простоев автоматической линии. Достижение требуемой интен, сивности съема материала при хонинго- вании и удовлетворительной стойкости инструмента для каждого конкретного случая его применения достигается изменением количественного состава ин- ингредиентов массы.

40

Предлагаемые соотношения ингреди-. ентов обеспечивают возможность получения приемлемых свойств инструмента. Вывод количества ингредиентов за ука45 занные пределы влечет ухудшение свойства инструмента. Так, увеличение количества окиси железа в массе (состав 5) предопределя-ет значительное уменьшение стойкости инструмента,что

50 вызывает необходимость частой останов- ки станков для смены инструмента. К этим же последствиям приводит недостаток или отсутствие железа в составе массы. Недостаток окиси железа (сос55 тав 4) приводит к получению брусков с низкой режущей способностью, что вызывает необходимость увеличения машинного времени обработки, а это в свою очередь нарушает ритм работы

линии. Кроме того, на обработанной поверхности микрорельеф оказывается недостаточно сглаженным. Избыток .железа в составе массы (состав 4) при- водит к таким же отрицательным результатам, кроме того, на отдельных гильзах появляются задиры.

Составы 8-13 обеспечивают достижение удовлетворительных результатов по всем основным требованиям к инструменту.

Формула изобретения

Масса для изготовления абразивного инструмента на металлической связке, включающая алмаз, карбид кремния зелень1й, дисульфид молибдена, окисел железа и порошки меди и олова, б т- личающаяся тем, что, с целью обеспечения стабильных режущих

Стабильность

- недостаточная, 1 - удовлетворительная,.

Стойкость, приемлемая а связи с малым содержанием алмазов в ннструмекте и его виэкоЯ стоимостью.

Составитель В.Воробьев Редактор Н.Тупица Техред Л.Сердюкова .

Заказ 5219/14 Тираж 715Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

свойств инструмента, в массу дополт нительно введено, железо, а и качестве окисла железа введена закись-окись железа и(илн) окись Железа, при этом компоненты массы введены в следующем соотношении, мас.%:

Алмаз

Карбид кремния зеленый Дисульфид молибденаЖелезо Закись-окись железа , и/или окись

железа

Порошки меди и олова

в соотноше-;

НИИ 4:1

4-15

1-5 .

7-10 1,7-4,0

6-15 Остальное

Корректорши. Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазный инструмент | 1983 |

|

SU1114540A1 |

| Каучуковая связка абразивногоиНСТРуМЕНТА | 1979 |

|

SU812550A1 |

| ИНСТРУМЕНТ ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1993 |

|

RU2072298C1 |

| Способ придания поверхности металлов противозадирных свойств | 1984 |

|

SU1181852A2 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1151442A1 |

| Абразивная масса | 1975 |

|

SU536953A1 |

| Масса для изготовления алмазного инструмента для обработки твердых материалов | 2020 |

|

RU2752061C1 |

| Металлическая связка на основе меди для алмазно-абразивного инструмента "МВ4-10 | 1985 |

|

SU1261776A1 |

| Масса с полимерным связующим для изготовления алмазного инструмента для работы с наложением электрического тока и в обычном режиме | 2016 |

|

RU2643400C2 |

| Способ изготовления алмазного инструмента | 1986 |

|

SU1362565A1 |

Изобретение относится к изготов- .|лению абразивного.инструмента, в ;Частности хонингов.альных брусков. Цель изобретения - обеспечение стабильных режущих свойств инструмента. Абразивная масса включает алмаз, карбид кремния зеленый, дисульфид молибдена, железо и в качестве окисла железа окись железа и(или) закись-окись железа и порошок меди и олово. Окислы железа характеризуются высокой стабильностью и при хранении не из- меняют свои свойства. Этим обеспечи- вается повышение стабильности свойств различных партий инструмента.1 табл. (Л с со 4 со со 00 ю

| Масса для изготовления абразивного инструмента | 1976 |

|

SU596428A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-11-07—Публикация

1986-02-21—Подача