ке, выполненной в виде короба 2, герме- THHFio размещенного на основании 1 днищем вверх и перемещаемого по направляющим 7 под действием давления со стороны нагнетаемой в его полость менобеток- ной смеси но патрубку 17. В полости короба 2 установлены полые пустотообразова- тели 6 и пеналы 13 для рулонных разделительных элементов и арматуры. Пустото- образователк 6 выполнены секционными по длине из пористого материала и соединены каждый своей секцией с система.ми 11 и 12 нагнетания пропиточного состава для нанесения его на стенки каналов изделия. Для подачи в полость каналов изделия парогазовоздущной смеем вьиюлнепы патрубок 3 и каналы 4 основания 1. Для аэрирования бетонной с.меси на входе в короб 2 установлен смеситель-аэратор 16. Устройство

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве стеновых панелей из пенобетонных смесей.

Цель изобретения - повышение производительности и у.лучщение качества изделий.

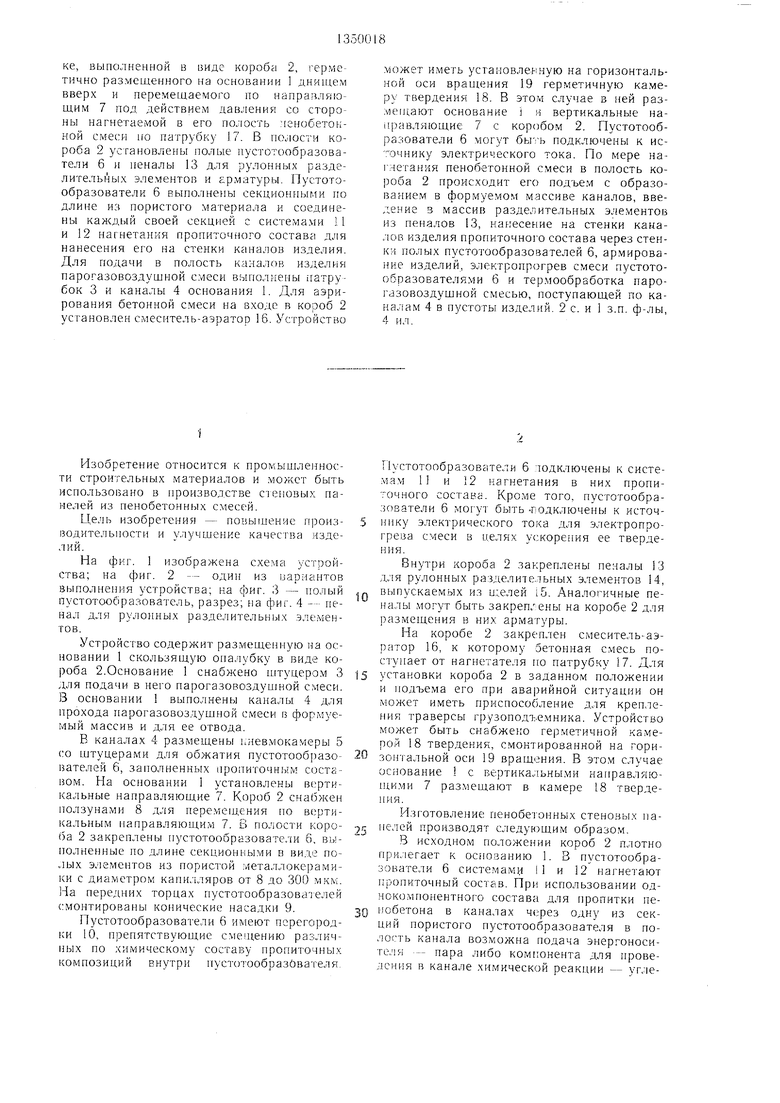

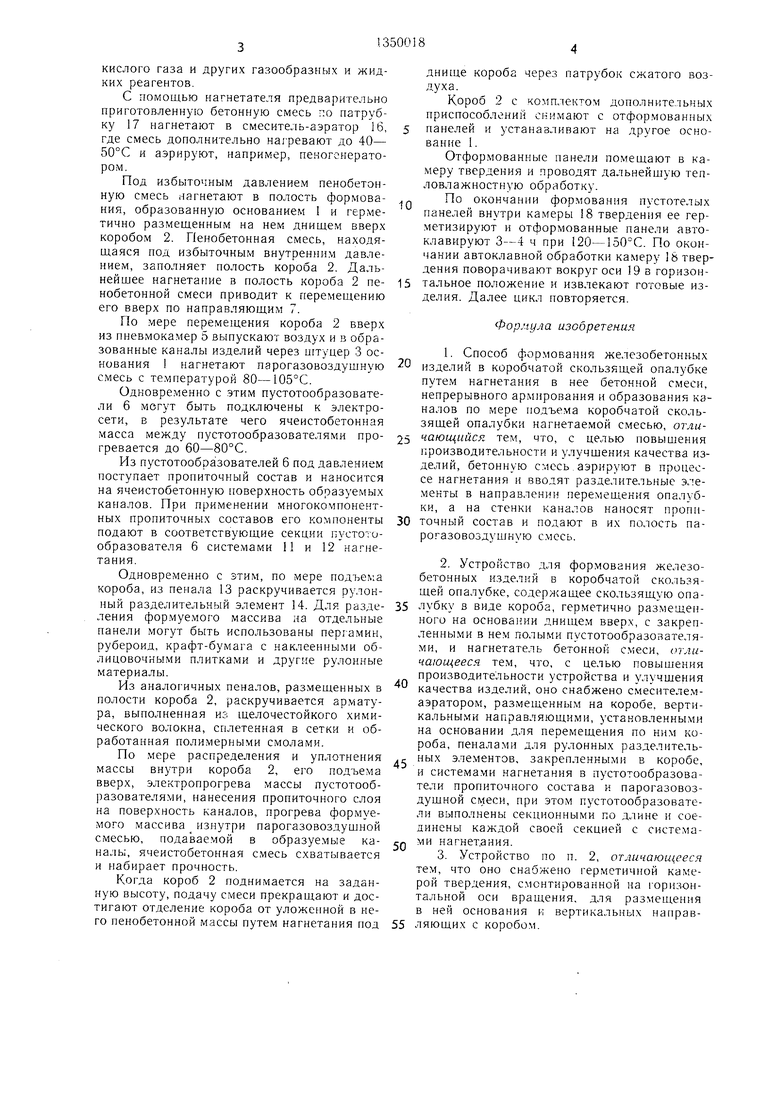

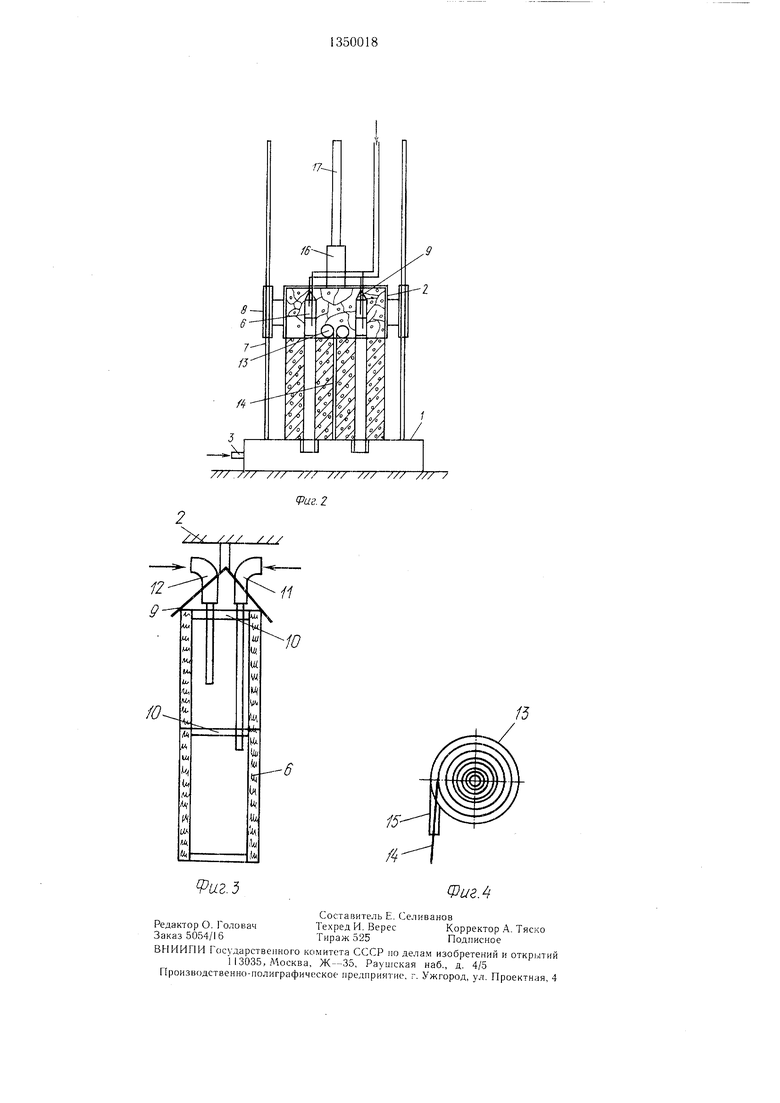

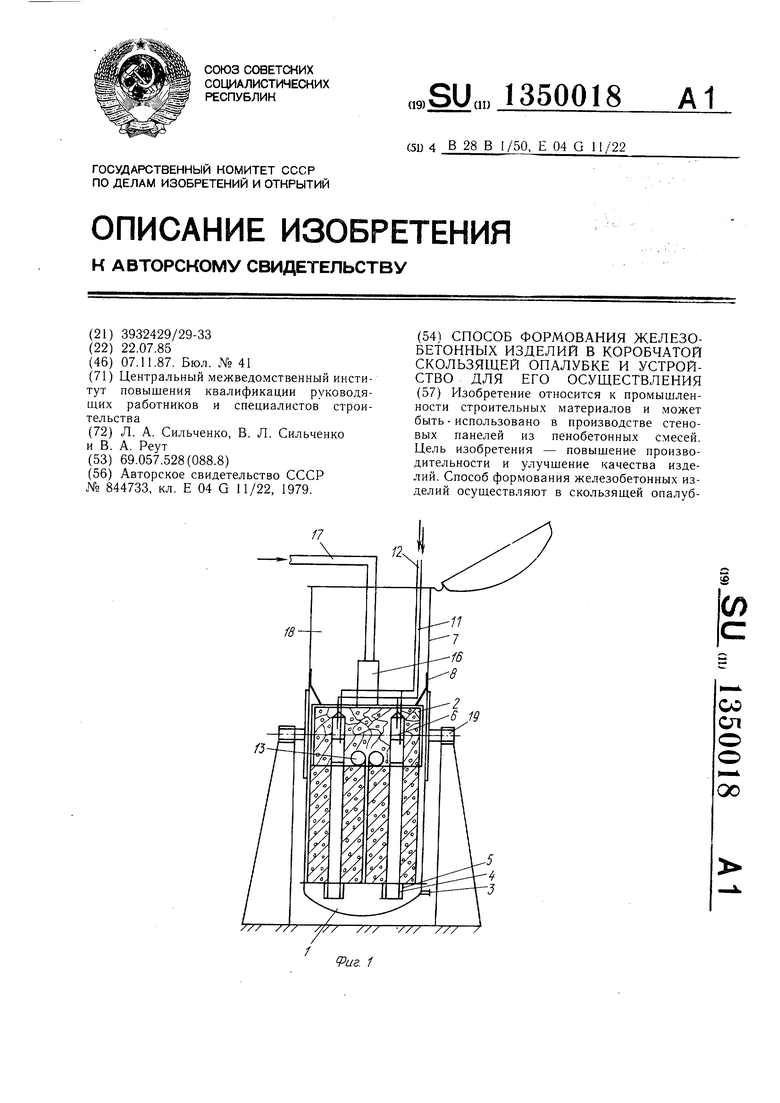

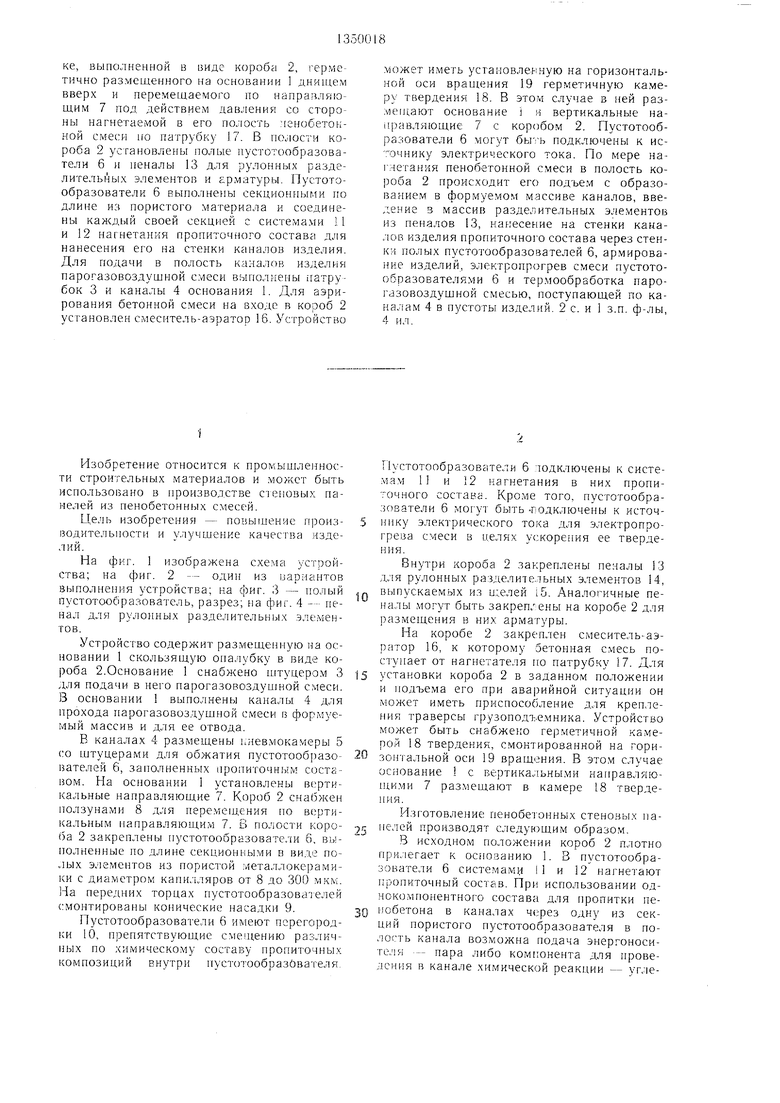

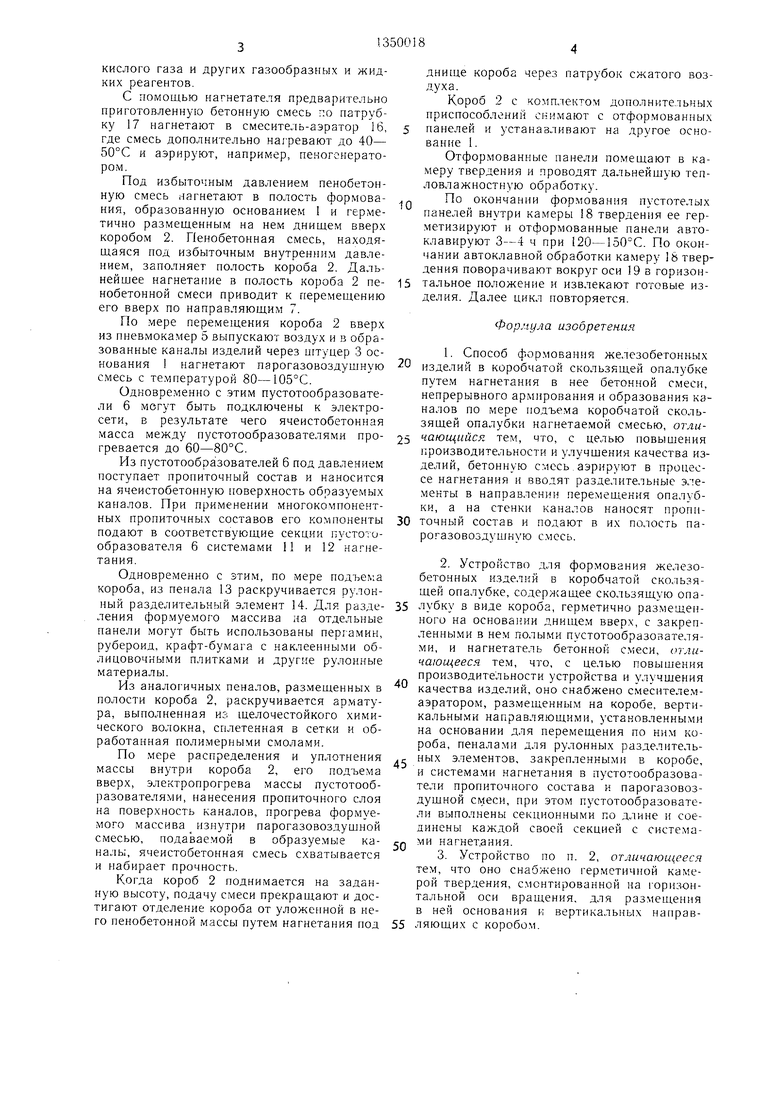

На фиг. 1 изображена схема устройства; на фиг. 2 - один из иариантов выполнения устройства; на фиг. 3 - полый пуетотообразователь, разрез; на фиг. 4 -- пенал для рулонных разделительных элементов.

Устройство содержит размещенную на основании 1 скользящую оналубку в виде короба 2.Основание 1 снабжено нп уцером 3 для подачи в него парогазовоздущной смеси. 3 основании 1 выполнены каналы 4 для прохода г арогазовоз. 1,ущной смеси в формуемый массив и для ее отвода.

В каналах 4 размещены кневмокамеры 5 со штуцерами для обжатия пуетотообразо- 1зателей 6, заполненных пропиточным составом. На основании 1 установлены вертикальные направляющие 7. Короб 2 снабжен ползунами 8 для перемещ.ения по вертикальным иаправляющи.м 7. В полости короба 2 закреплены нустотообразователи б, выполненные по длине секционными в виде полых эле.ментов из пористой .металлокерамики с диаметром капилляров от 8 до 300 мкм. На передних торцах пустотообразователей смонтированы конические насадки 9.

Пустотообразователи 6 имеют псрегород- |;и 10, препятствуюидие смещению различных по химическому составу пропиточны.к композиций внутри нустотообразбвателя.

может иметь установленную на горизонтальной оси врао1ения 19 герметичную камеру твердения 18. В этом случае в ней размещают основание i и вертикальные на- |1равляющие 7 с коробом 2. Пустотооб- разователи 6 могут быть подключены к ис- -гочнику электрического тока. По мере на- | нетання пенобетонной смеси в полость короба 2 происходит его подъем е образованием в формуемом массиве каналов, введение в массив разделительных элементов из пеналов 13, нанесение на стенки каналов изделия пропиточного состава через стенки полых пустотообразователей 6, ар.мирова- ние изделий, электропрогрев смеси пустото- образователями б и тер.мообработка паро- г ззовоздущной смесью, поступающей по каналам 4 в пустоты изделий. 2 с. и 1 з.п. ф-лы, 4 ил.

Пустотообразователи 6 лодключены к системам 11 и 12 нагнетания в них пропиточного состава. Кроме того, Пустотообразователи 6 могут быть Подключены к источнику электрического тока для электропрогрева смеси в целях у жорения ее тверде- н и я.

Внутри короба 2 закреплены пеналы 13 для рулонных разделите.льных элементов 14, выпускаемых из щелей 15. Аналогичные пеналы могут быть закреплены на коробе 2 для размещения в них арматуры.

На коробе 2 закреплен смеситель-аэратор 16, к которому бетонная смесь поступает от нагнетателя по патрубку 17. Для установки короба 2 в заданном положении и подъема его при аварийной ситуации он может иметь приспособление для крепления траверсы грузоподъемника. Устройство может быть снабжено герметичной камерой 18 твердения, смонтированной на горизонтальной оси 19 вращения. В этом случае основание 1 с вертикальны.ми нанравляю- плими 7 размещают в камере 18 твердения.

Изготовление пенобетонных стеновых на- елей производят следующим образом.

В исходном положении короб 2 плотно прилегает к основанию 1. В Пустотообразователи 6 системами 1 и 12 нагнетают пропиточный состав. При использовании од- нокомпонентного состава для пропитки пенобетона в каналах ч(;рез одну из секций пористого пустотообразователя в полость канала возможна подача энергоносителя -- пара либо комгшнента для проведения в канале химической реакции - углекислого газа и других газообразных и жидких реагентов.

С помощью нагнетателя предварительно приготовленную бетонную смесь по патрубку 17 нагнетают в смеситель-аэратор 16, где смесь дополнительно нагревают до 40- 50°С и аэрируют, например, пеногонерато- ром.

Под избыточным давлением пенобетон- ную смесь нагнетают в полость формования, образованную основанием 1 и герметично размещенным на нем днищем вверх коробом 2. Пенобетонная смесь, находящаяся под избыточным внутренним давлением, заполняет полость короба 2. Даль- нейщее нагнетание в полость короба 2 пе- нобетонной смеси приводит к перемещению его вверх по направляющим 7.

По мере перемещения короба 2 вверх из пневмокамер 5 выпускают воздух и в образованные каналы изделий через огтуцер 3 основания 1 нагнетают парогазовоздущную смесь с температурой 80-105°С.

Одновременно с этим пустотообразовате- ли 6 могут быть подключены к электросети, в результате чего ячеистобетонная масса между пустотообразователями прогревается до 60-80°С.

Из пустотообразователей 6 под давлением поступает пропиточный состав и наносится на ячеистобетонную поверхность образуемых каналов. При применении многокомпонентных пропиточных составов его компоненты подают в соответствующие секции пустото- образователя 6 системами 1 и 12 нагнетания.

Одновременно с этим, по мере подъема короба, из пенала 13 раскручивается рулонный разделительный элемент 14. Для разделения формуемого массива на отдельные панели могут быть использованы пергамин, рубероид, крафт-бумага с наклеенными облицовочными плитками и другие рулонные материалы.

Из аналогичных пеналов, размещенных в полости короба 2, раскручивается арматура, выполненная из щелочестойкого химического волокна, сплетенная в сетки и обработанная полимерными смолами.

По мере распределения и уплотнения массы внутри короба 2, его подъема вверх, электропрогрева массы пустотообразователями, нанесения пропиточного слоя на поверхность каналов, прогрева формуемого массива изнутри парогазовоздущной смесью, подаваемой в образуемые каналы, ячеистобетонная смесь схватывается и набирает прочность.

Когда короб 2 поднимается на заданную высоту, подачу смеси прекращают и достигают отделение короба от уложенной в него пенобетонной массы путем нагнетания под

днище короба через патрубок сжатого воздуха.

0

5

0

5

0

5

0

5

0

5

Короб 2 с комплектом дополнительных приспособлений снимают с отформованных панелей и устанавливают на другое основание 1.

Отформованные панели помещают в камеру твердения и проводят дальнейщую теп- ловлажностную обработку.

По окончании формования пустотелых панелей внутри камеры 18 твердения ее герметизируют и отформованные панели авто- клавируют 3-4 ч при 20-150°С. По окончании автоклавной обработки камеру 18 твердения поворачивают вокруг оси 19 в горизонтальное положение и извлекают готовые изделия. Далее цикл повторяется.

Формула изобретения

1.Способ формования железобетонных изделий в коробчатой скользящей опалубке путем нагнетания в нее бетонной смеси, непрерывного армирования и образования каналов по мере подъема коробчатой скользящей опалубки нагнетаемой смесью, отли- чающийся тем, что, с целью повыщения производительности и улучщения качества изделий, бетонную смесь .аэрируют в процессе нагнетания и вводят разделительные элементы в направлении перемещения опалубки, а на стенки каналов наносят пропп- точный состав и подают в их полость парогазовоздущную с.месь.

2.Устройство для формования железобетонных изделий в коробчатой скользящей опалубке, содержащее скользящую опалубку в виде короба, герметично размещенного на основа 5ии днищем вверх, с закрепленными в нем полыми пустотообразователями, и нагнетатель бетонной смеси, отличающееся тем, что, с целью повышения производительности устройства и улучщения качества изделий, оно снабжено смесителем- аэратором, размещенным на коробе, вертикальными направляющими, установленными на основании для перемещения по ним короба, пеналами для рулонных разделительных элементов, закрепленными в коробе, и системами нагнетания в пустотообразова- тели пропиточного состава и парогазовоздущной смеси, при этом пустотообразовате- ли выполнены секционными по Дотине и соединены каждой своей секцией с системами нагнетания.

3.Устройство по п. 2, отличающееся тем, что оно снабжено герметичной камерой твердения, смонтированной на горизонтальной оси вращения, для размещения в ней основания и вертикальных направляющих с коробом.

12/У

| название | год | авторы | номер документа |

|---|---|---|---|

| Скользящая опалубка | 1979 |

|

SU844733A1 |

| Устройство для подъема скользящей опалубки | 1985 |

|

SU1346746A1 |

| Установка для непрерывного формования железобетонных изделий на основе особо быстротвердеющего цемента | 1991 |

|

SU1790494A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581068C1 |

| ПЕРЕСТАВНАЯ ОПАЛУБКА | 1998 |

|

RU2129643C1 |

| Способ непрерывного формования длинномерных бетонных изделий с пустотами и устройство для его осуществления | 1989 |

|

SU1735021A1 |

| Установка для формования изделий из бетонных смесей | 1977 |

|

SU688334A1 |

| Способ изготовления двухслойных бетонных панелей | 2017 |

|

RU2666171C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ ТРЕХСЛОЙНЫХ ОГРАЖДАЮЩИХ И ВНУТРЕННИХ СТЕН ЗДАНИЯ И ОПАЛУБОЧНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401918C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 1997 |

|

RU2136634C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве стеновых панелей из пенобетонных смесей. Цель изобретения - повышение производительности и улучшение качества изделий. Способ формования железобетонных изделий осуществляют в скользяшей опалуб17 (/) СО 01 ОО

-6

иг.д

Составитель Е. Селиванов

Редактор О. ГоловачТехред И. ВересКорректор А. Тяско

Заказ 5054/16Тираж 525Подписное

ВНИИПИ Государственного комитета СССР но делам изобретении и открытий

1 13035, Москва, Ж - 35, Рауи|ская наб., д. 4/5 Производственно-нолиграфическое нреднриятие, г. Ужгород, ул. Проектная, 4

Фиг А

| Скользящая опалубка | 1979 |

|

SU844733A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-11-07—Публикация

1985-07-22—Подача