Изобретение может быть использовано в промышленноети теплоизоляционных строительных материалов, в частности для формирования минераловатного ковра в камере волокноосаждения, и является ycoBepHieii- ствованием устройства но йвт. св. № 1315319,

Целью изобрете1 ия является пов яшение качества изделий за счет регулирования скорости ос аждения волоюш па сетке конвейера.

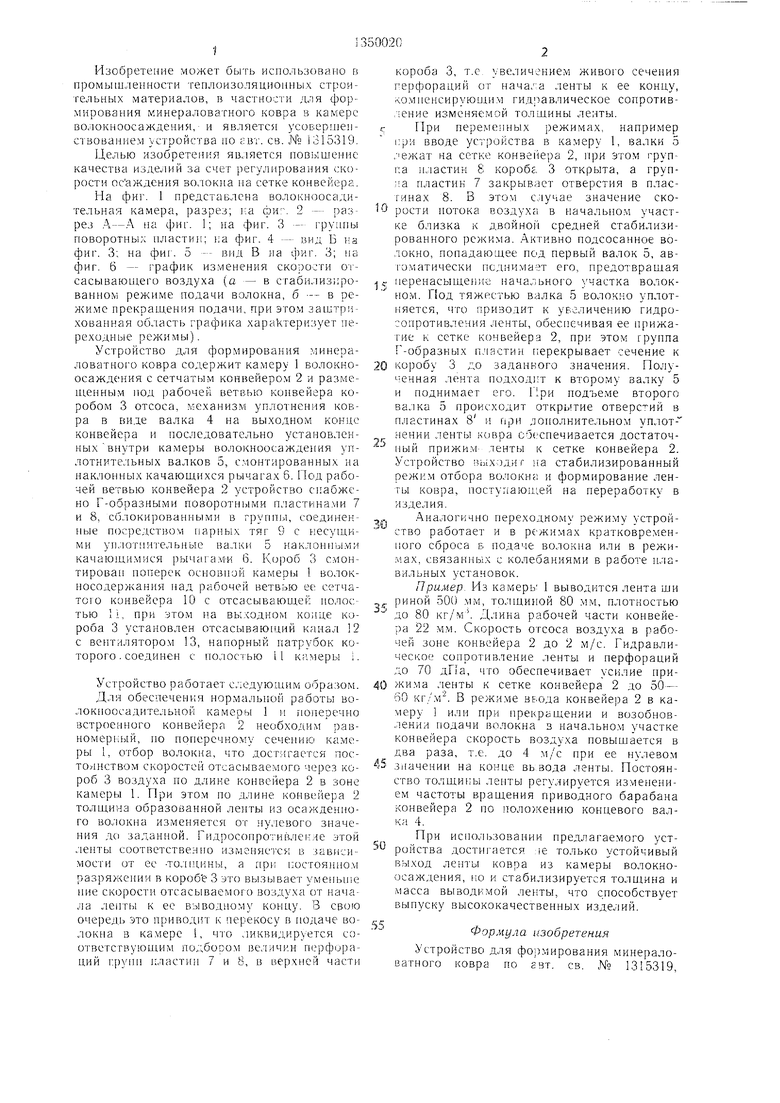

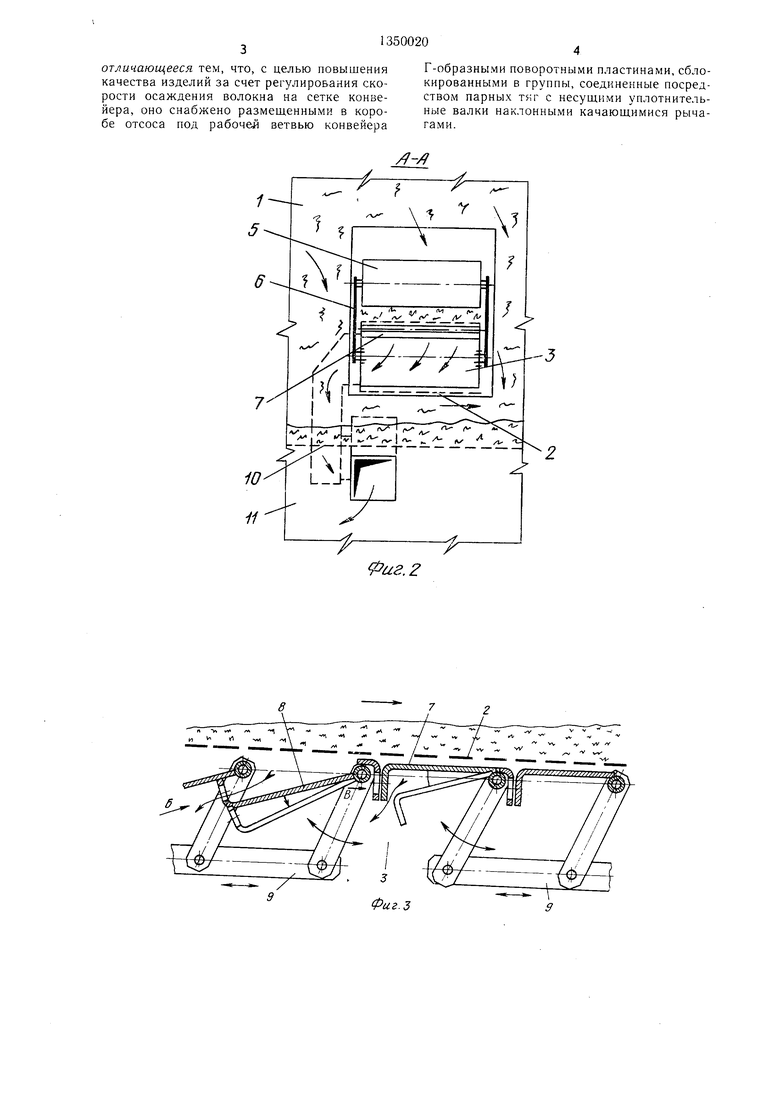

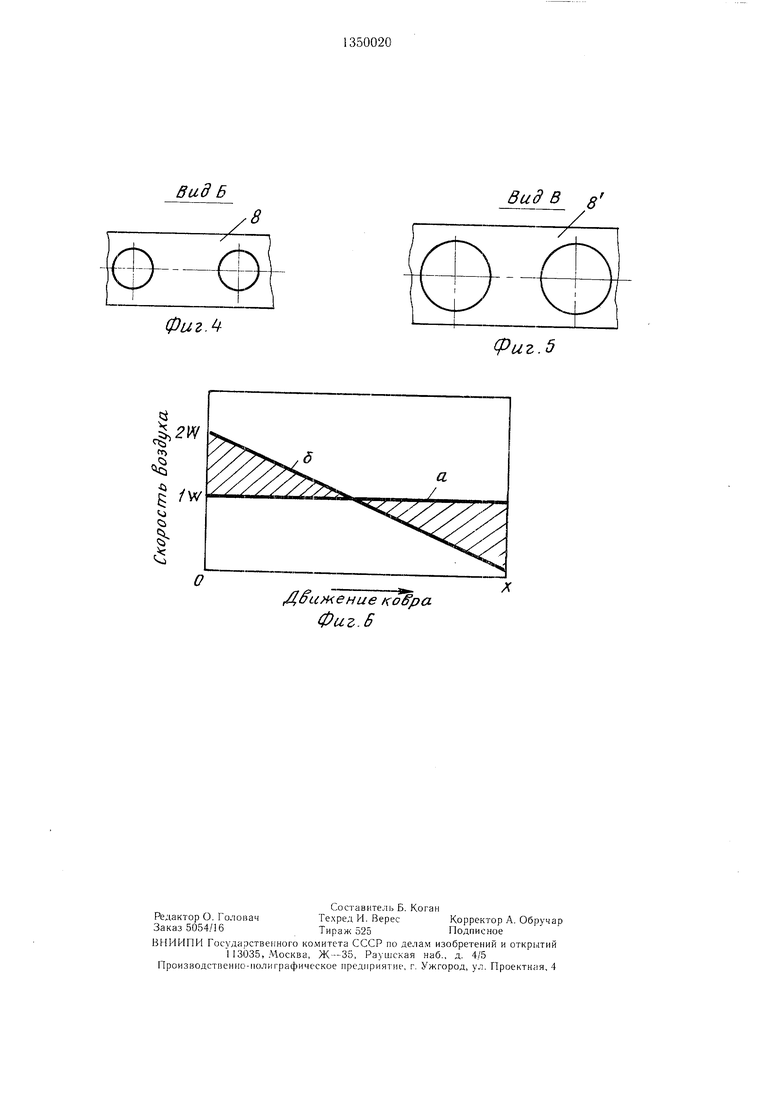

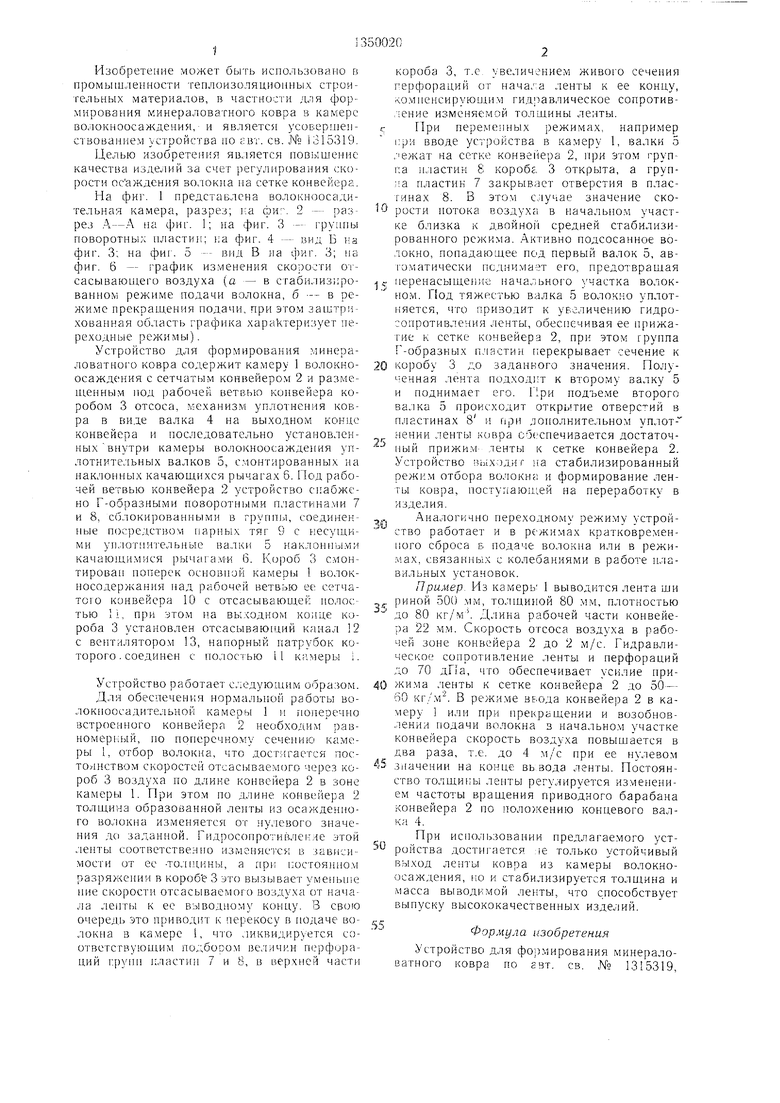

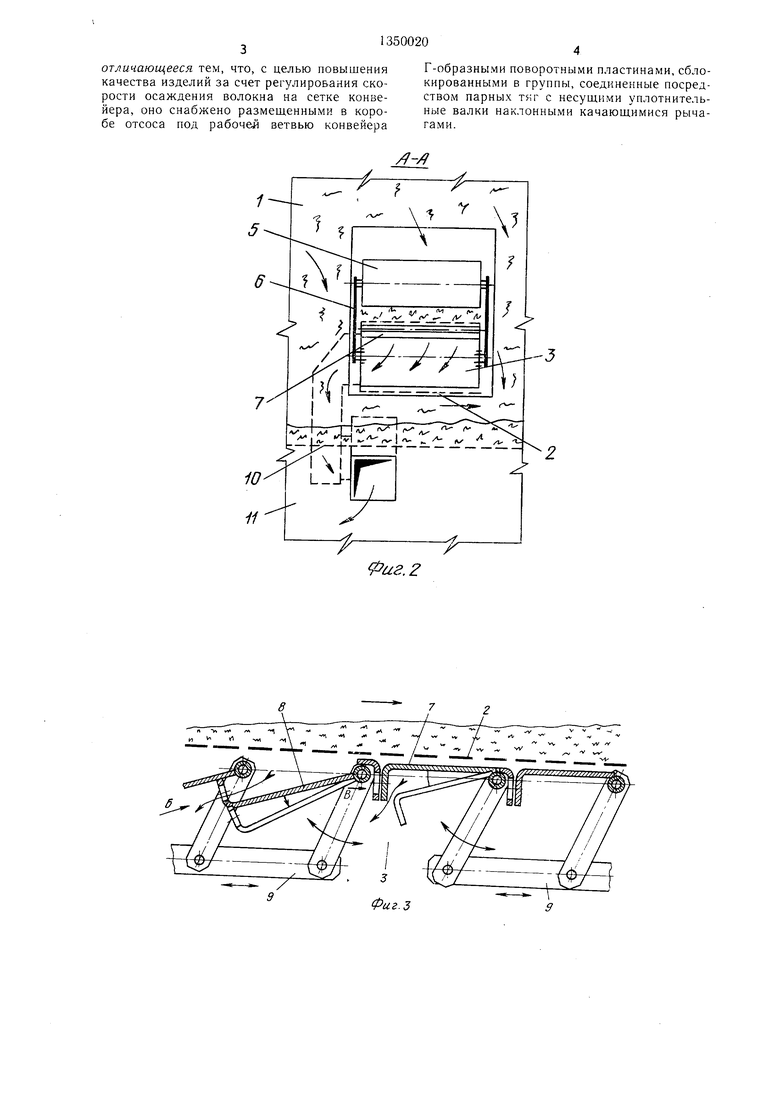

На фиг. 1 представлена волокноосади- тельная камера, разрез; на фи:- 2 -- разрез А-.4 на фиг. 1; на фиг. 3 - группы

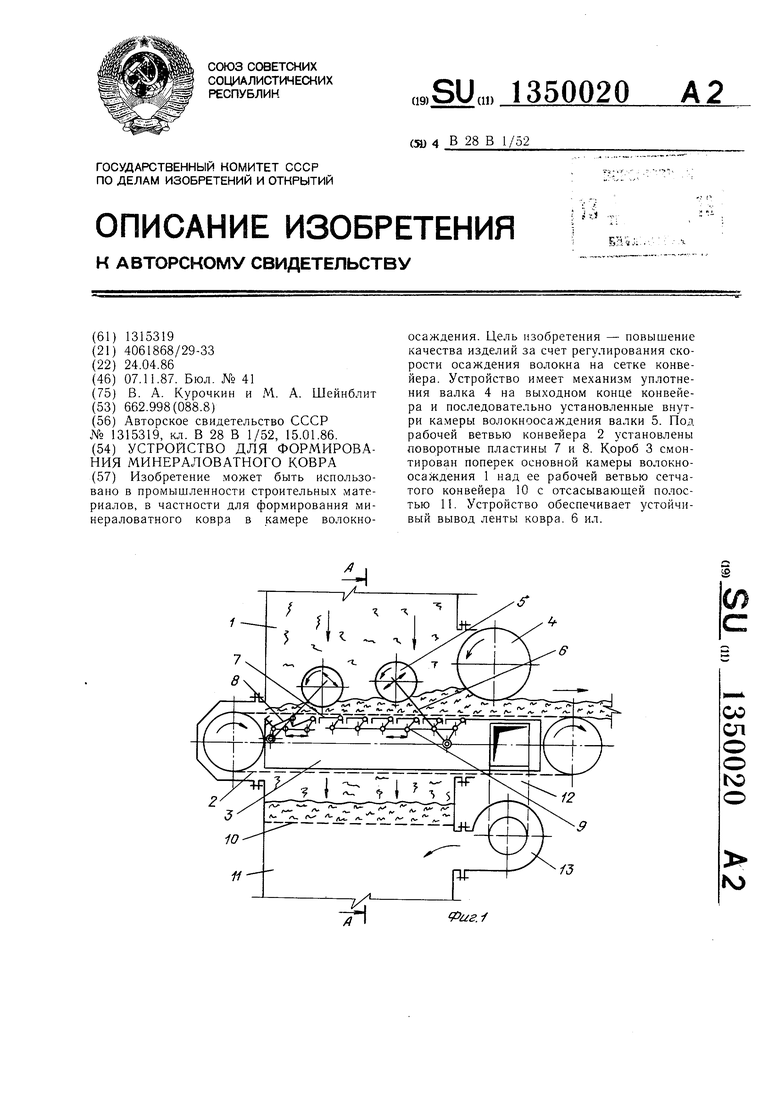

поворотных нластип: па фиг. 4 -- вид Б на фиг. 3; на фи1 5 --- вид В на фиг. 3; па фиг. 6 - график из.мепения скорости от- сасываюнхего воздуха (а - в стабилизированном режиме подачи волокна, б -- в режиме прекращения подачи, при это.м заштрихованная область графика характеризует переходные режимы).

Устройство для формирования минера- ловатно1 0 ковра содержит камеру 1 волокно- осаждепия с сетчатым конвейером 2 и размещенным под рабочей ветвью конвейера коробом 3 отсоса, механизм уплотнепия ковра в Ешде валка 4 на выходном конце конвейера и последовательно установленных внутри ка.меры волокноосаждеиия уп- лотнительных валков 5, смонтированных на наклонных качающихся рычагах 6. Под рабочей ветвью конвейера 2 устройстЕЮ снабжено Г-образными поворотными пластинами 7 и 8, сблоки)ованпыми в группы, соединен- пые посредством napubix тяг 9 с несущими унлотпительные валки; 5 наклонны.ми качаюгци.мися |)ычагам-и б. Короб 3 смонтирован поперек основной камеры 1 волок- носодержания над рабочей ветвью ее сетчатою конвейера 10 с отсасываюпдей полостью li., при этом на выходном KOime ко- отсасываюндий канал 12 напорный натрубок ко- полостью il камеры 1.

конвейера 10 I i, при этом роба 3 установлен с вентилятором 13, торого.соединен с

Устройство работает следующим образом.

Для обеспечения нормальной работы во- локноосадительной камеры 1 и поперечно встроенного конвейера 2 необходим равномерный, по поперечному сечению камеры 1, отбор волокна, что достигается постоянством скоростей отсасываемого через короб 3 воздуха цо длине конвейера 2 в зоне камеры 1. При этом по длине конвейера 2 толщина образованной ленты из осажденного волокна изменяется от нулевого значения до заданной. Гидросопротивленне ;(той лепты соответетвенпо изменяется в зависи- .мос ги от ее -толщины, а при 1юстояннол1 разряже1Н1и в короб е 3 это вьгзывает уменьп1е пне скорости отсасываемого воздуха от начала ленты к ее выводному концу. В свою очередь это приводит к перекосу в нодаче волокна в камере 1, что ликвидируется соответствующим подбооом величин перфораций rpyini нластип 7 и 8, в 1 ерхней части

0

5

0

5

0

5

0

короба 3, т.с увеличением живого сечения перфораций от нача, :а ленты к ее концу, ко.мненсируюнлим гид авлическое сопротивление изменяемой толщины ленты.

При переменных режимах, например (фи вводе уетройства в камеру 1, валки 5 . ежат на сетке KOHseiiepa 2, при этом группа нластин 8 коробе, 3 открыта, а группа пластин 7 закрывает отверстия в пластинах 8. В этом случае значение скорости потока воздухс в начально.м участке близка к двойной средней стабилизированного режи.ма. .А.КТИВНО подсосанное волокно, попадающее под первый валок 5, ав- то.матически поднима-ет его, предотвращая 1еренасыщеп)1е начальног О участка волокном. Под тяжестью валка 5 волокно уплотняется, что приводит к ув-сличению гидросопротивления ленты, обеспечивая ее фижа- тие к сетке конвейера 2, при этом группа f -образных пластин перекрывает сечение к коробу 3 до заданного значения. Полу- eннaя лента подходит к второму валку 5 и ноднимаег его. 11ри подъеме второго валка 5 происходит открытие отверс- ий в пластинах 8 и при дополнительном уплот- нении ленты ковра с5(-спечивается достаточный прижим- ленты к сетке конвейера 2. Устройство вь;х-:)диг па стабилизированный режим отбора волокна и формирование ленты ковра, ностуггающей на переработку в изделия.

Аналогично переходному режиму устройство работает и в ре-жн.мах кратковременного сброса в подаче волокпа или в режимах, связанных с колебаниями в работе плавильных установок.

Пример. Из камерь 1 выводится лента щи риной 500 .1М, толщиной 80 мм, плотностью до 80 кг/м Длнна рабочей части конвейера 22 мм. Скорость отсоса воздуха в рабочей зоне конвейера 2 до 2 м/с. Гидравлическое сопротивление лепты и перфораций .до 70 дПа, что обеспечивает усилие прижима ленты к сетке конвейера 2 до 50-- 60 кг/м . В режиме ввода конвейера 2 в камеру 1 или при прекращении и возобновлении подачн волокна в начальном участке конвейера скорость воздуха повыщается в два раза, т.е. до 4 м/е при ее нулевом значении на конце вьвода ленты. Постоянство толщины ленты регулируется изменением частоты вращения приводного барабана конвейера 2 по положению концевого валка 4.

При использовании предлагае.мого устройства достигается le только устойчивый выход ленты ковра из камеры волокно- осаждения, но и стабилизируется толщина и масса выводимой ленты, что способствует выпуску высококачественных изделий.

Формула изобретения

Устройство для фо)мирования минерало- ватного ковра но евт. св. № 1315319,

отличающееся тем, что, с целью повышения качества изделий за счет регулирования скорости осаждения волокна на сетке конвеГ-образными поворотными пластинами, сблокированными в группы, соединенные посредством парных тяг с несущими уплотнительйера, оно снабжено размещенными в коро-ные валки наклонными качающимися рычабе отсоса под рабочей ветвью конвейерагами.

Г-образными поворотными пластинами, сблокированными в группы, соединенные посредством парных тяг с несущими уплотнительА

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования волокнистого ковра | 1988 |

|

SU1519880A1 |

| Устройство для формирования минераловатного ковра | 1986 |

|

SU1315319A1 |

| Установка для производства волокнистых изделий | 1986 |

|

SU1359127A1 |

| Камера волокноосаждения | 1975 |

|

SU547350A1 |

| Холстоформирующее устройство | 1975 |

|

SU597755A1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| Устройство для тепловой обработки поверхности минераловатного ковра | 1984 |

|

SU1275011A1 |

| Линия для производства минераловатных изделий | 1987 |

|

SU1500478A1 |

| Камера волокноосаждения для формования изделий из волокнистого материала | 1978 |

|

SU881021A1 |

| Конвейерный способ изготовления волокнистых теплоизоляционных материалов | 1982 |

|

SU1143716A1 |

Изобретение .может быть использовано в промышленности строительных материалов, в частности для формирования ми- нераловатного ковра в камере волокноосаждения. Цель изобретения - повышение качества изделий за счет регулирования скорости осаждения волокна на сетке конвейера. Устройство имеет механизм уплотнения валка 4 на выходном конце конвейера и последовательно установленные внутри камеры волокноосаждения валки 5. Под рабочей ветвью конвейера 2 установлены поворотные пластины 7 и 8. Короб 3 смонтирован поперек основной камеры волокно- осаждения 1 над ее рабочей ветвью сетчатого конвейера 10 с отсасываюш,ей полостью 11. Устройство обеспечивает устойчивый вывод ленты ковра. 6 ил. а СО сд о о to о /5 к us.i

вид Б

8

Фиг.

(риг.5

т

I /W «о

U

I

а

/

О

движение Koffpa Фиг. В

| Устройство для формирования минераловатного ковра | 1986 |

|

SU1315319A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-11-07—Публикация

1986-04-24—Подача