(54) МНОГОПОЗИЦИОННЫЙ ШТАМП ДЛЯ ОБРАБОТКИ ШТУЧНЫХ ЗАГОТОВОК Изобретение относится к обработке металлов давлением и может быть использовано, например, в сельскохозяйственном машиностроенни. Известны штампы для последовательного пространственного формоизменения штучной заготовки, содержащие неподвижные и взаимодействуюшИе с ними подвижные рабочие инструменты, причем все неподвижные , инструменты расположены на одном уровне относительно неподвижной пляты 1. Недостатком этих штампов является невозможность обработки заготовки в двух взаимноперпендикулярных направлениях. Для сложного пространственного формоизменения штучной полосовой заготовки используются штампы с клиновыми или рычажными механизмами передачи деформирующего усилия в различных иаправлекнях 2. Недостатками этих штампов являются невысокая надежность работы клиновых механизмов, сложность их изготовления и настройки. Эти отрицательные стороны особенно проявляются при обработке толстого (более 4 мм) материала, когда контактные поверхности клиновых пар значительно возрастают и приходится практически трансформировать через них но5 инальное усилие пресса, что сказывается на работоспособности элементов щтампа и инструмента. При обработке толстых длинномерных полосовых заготовок габариты штампа резко возрастают и возникает необходимость использовать прессы с большим столом, но при этом они недоиспользуются по мощности. Известен многопозиционный штамп о закрепленными на неподвил ной и подвижной плитах рабочими инструментами и грейферным механизмом подачи, обеспечивающим поворот заготовки при ее переносе 3. Однако эта конструкция обеспечивает поворот заготовки только на угол до 90°. Наиболее близки.м по технической сущности к изобретению является многопозициониый штамп для обработки штучных заготовок, каждая из позиций которого содержит неподвижный и подвижный рабочие инструменты, закрепленные соответственна на неподвижной и подвижной плитах. Неподвижные рабочие инструменты всех позиций расположены по окружности, соответствующей окружности, описываемой захватными органами узла межоперационной транспортировки. Захватные органы этого узла закреплены на поворотной оси, смонтированной на неподвижной плите и связанной с приводом посредством механизма поворота .

В этом штампе плоскость поворота захватных органов перпендикулярна направлению перемещения подвил ных инструментов, что не позволяет осуществить многосторонней обработки заготовки.

Целью изобретения является обеспечение возможности многосторонней обработки заготовки, например, во взаи мноперпендикулярных направлениях.

С этой целью в многопозиционном штампе, содержащем неподвижные и подвижные рабочие инструменты, закрепленные соответственно на неподвижной и подвижной плитах, а также узел межоперационной транспортировки с захватными органами, закрепленными «а поворотной оси, смонтированной на неподвижной плите и связанной с приводом посредством механизма поворота, причем неподвижные рабочие инструменты размещены от поворотной оси на расстоянии, равном расстоянию от этой оси захватных органов, поворотная ось установлена перпендикулярно направлению перемещения подвижной плиты, а механизм поворота выполнен в виде неподвижно соединенного с поворотной осью мальтийского креста и закрепленного на оси, установленной на неподвижной плите, поворотного водила, связанного с приводом посредством лередаточного механизма и несущего взаимодействующие с мальтийским крестом пальцы, количество которых пропорционально разности п-1, где п - количество последовательных рабочих позиций штампа.

Передаточный механизм выполнен в виде смонтированных «а оси водила колодочного тормоза и храпового механизма, а также связанного с последним и шарнирно закрепленного на подвижной плите рычага, конец которого, обращенный к подвижной плите, выполнен составным из двух подпружиненных одна к другой частей.

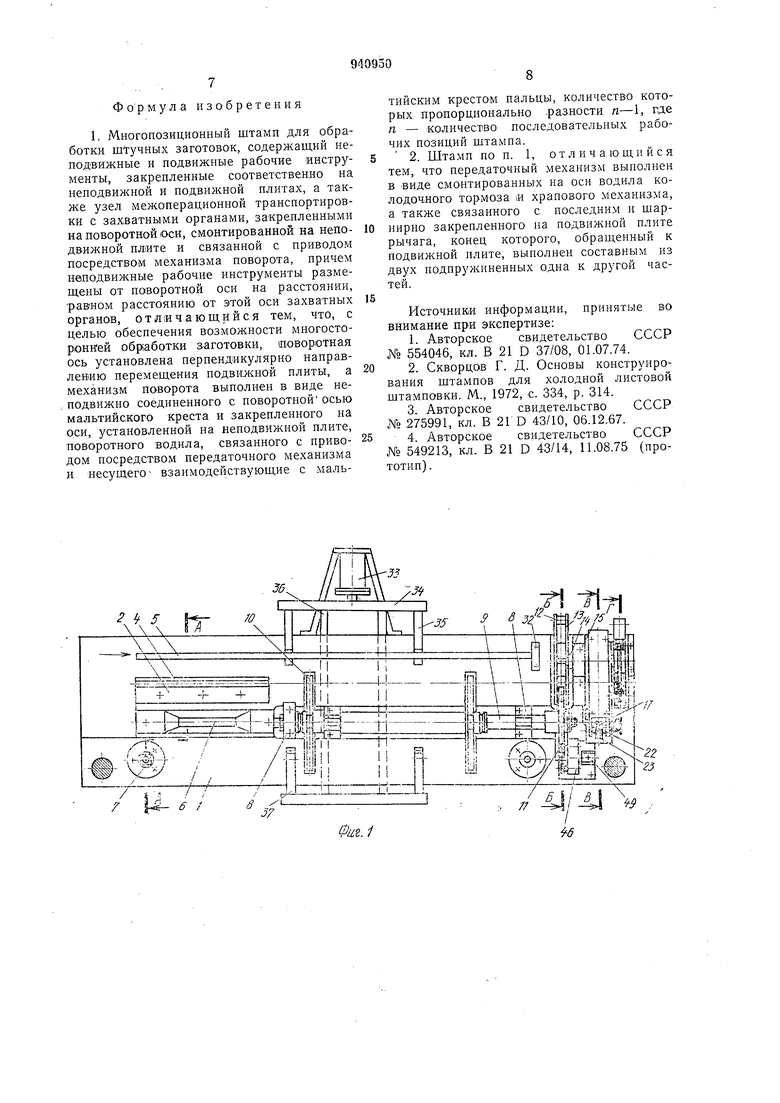

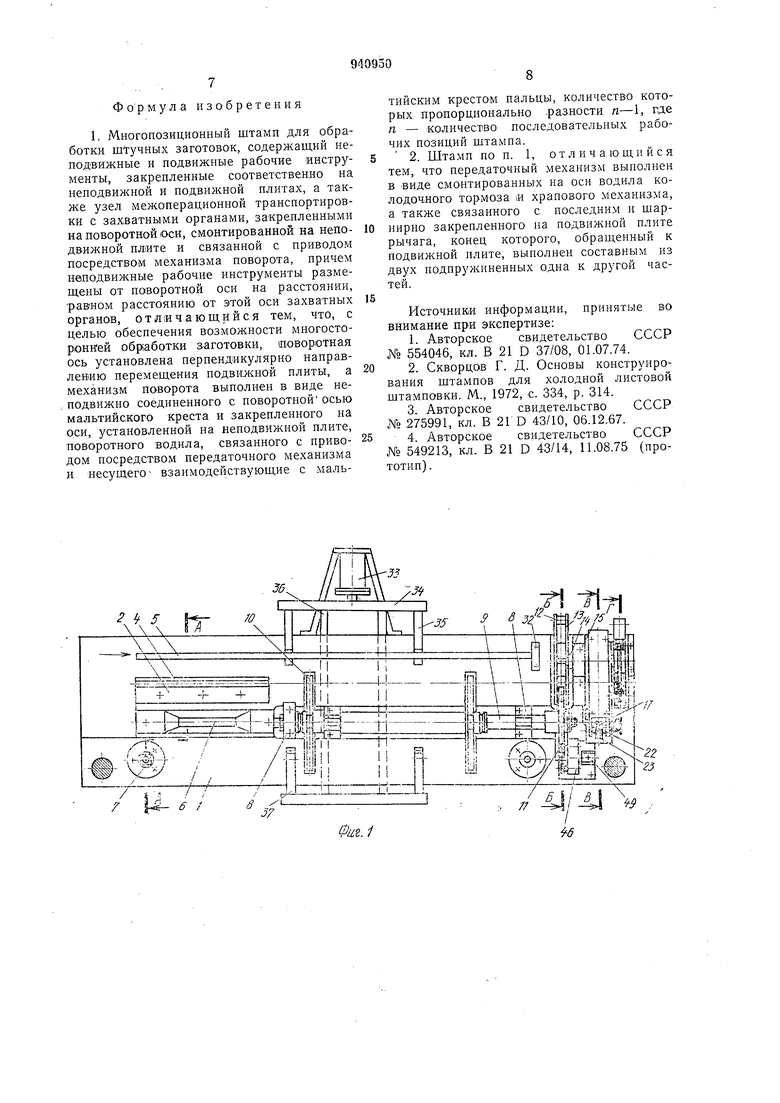

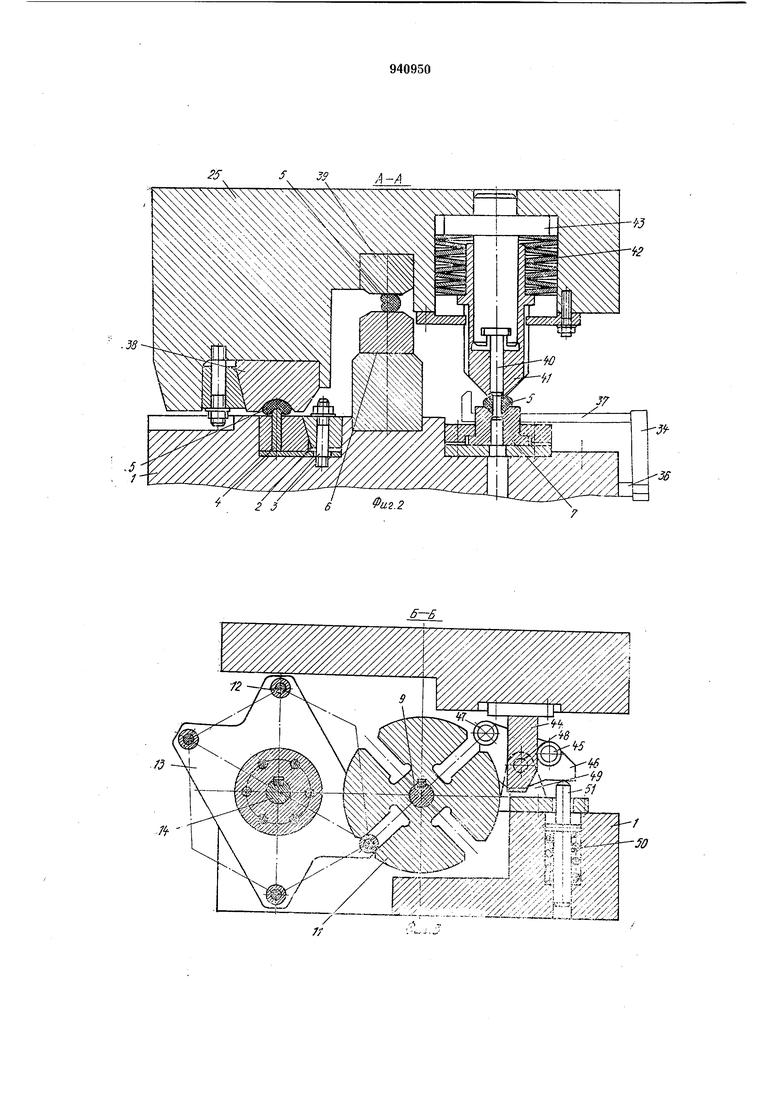

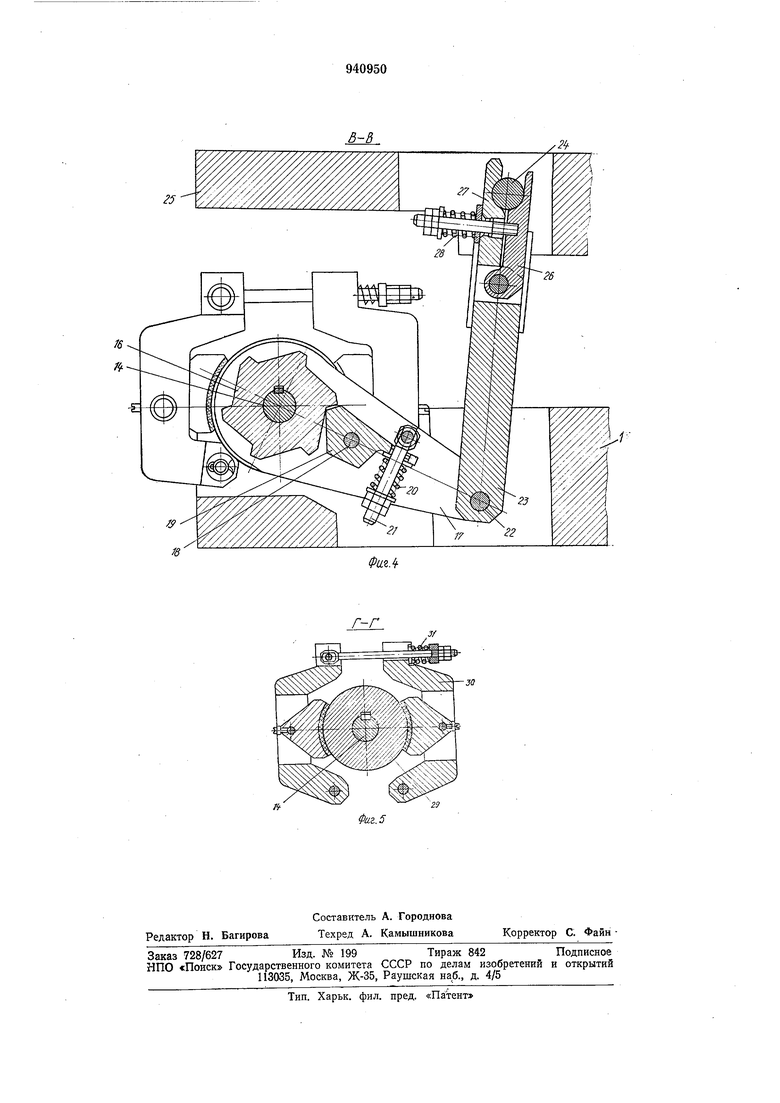

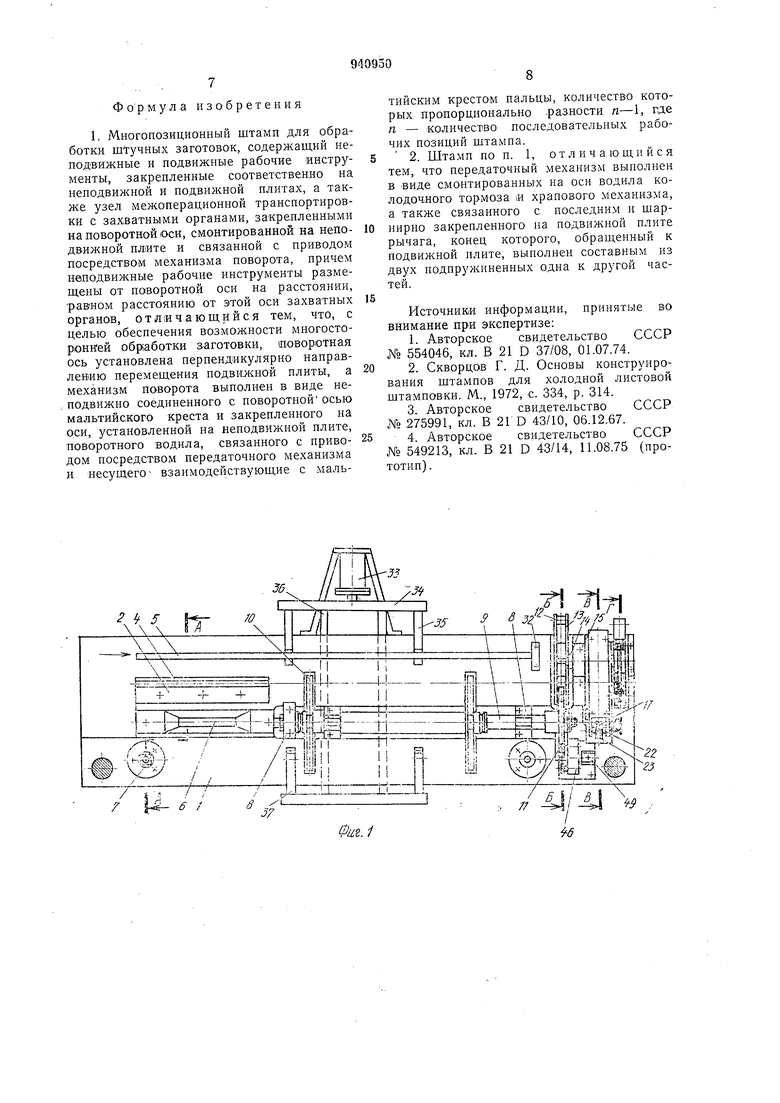

На фиг. 1 изображена неподвижная плита штампа, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1.

На неподвижной нижней плите 1 при помощи клина 2 и щпилек 3 закреплен нож 4 для зональной гибки полосовой заготовки 5. К нижней плите 1 также крепится боек 6 для плющения и матрицы 7 для пробивки отверстий. В опорах 8, которые неподвижно закреплены на нижней плите I, имеет возможность вращаться вал 9, на когором находятся захватные органы - фиксирующие вилки 10, в .пазы которых могут устанавливаться заготовки 5. На торце вала 9 неподвижно закреплен мальтийский крест 11. В пазах (фиг. 3) мальтийского креста 11 последовательно имеют возможность перемещаться пальцы 12, которые закреплены на водиле 13 и количество которых пропорционально разности п-1,гдв п - количество рабочих позиций штампа. Ось 14 водила вращается в опоре 15, которая неподвижно соединена с нижней плитой 1. На другом торце оси 14 (фиг. 4) установлена звездочка 16 храпового механизма шагового поворота водила 13. Рычаг 17 имеет возможность поворачиваться относительно оси 14. В нем установлена ось 18 собачки 19, на которую воздействует пружина 20, опирающаяся на тягу 21. Ось 22 соединяет рычаг 17 и размыкающийся рычаг 23, конец которого Ш1арнирно соединенный с осью 24 подвижной верхней плиты 25 выполнен составным из частей 26 и 27, подпружиненных одна к другой пружиной 28. На оси 14 водила закреплен

диск 29 колодочного тормоза 30, который пружиной 31 сохраняет постоянный момент сопротивления вращению оси 14. На нижней плите 1 также закреплен (фиг. 1) упор 32 для ограничения подачи заготовки 5.

К боковой поверхности нижней плиты 1 прикреплен цилиндр 33 подачи и удаления заготовки 5. На штоке цилиндра 33 закреплена траверса 34, на которой находятся два толкателя 35 и две синхронизирующие

скалки 36, проходящие через нижнюю плиту 1 и несущие на противоположных концах вторую траверсу 34 со съемниками 37. На верхней плите 25 жестко закреплена (фиг. 2) матрица 38 для гибки полосы, боек

39 для плющения и пробивные пуансоны 40, которые оснащены съемниками 41, подпружиненные пакетам тарельчатых пружин 42 к пуансонодержателю 43. К верхней плите 25 также крепится (фиг. 3) клин 44,

скос которого имеет возможность воздействовать на ролик 45 двуплечего рычага 46. Второй ролик 47 имеет возможность контактировать с пазом мальтийского креста И. Рычаг поворачивается на оси 48, которая установлена в кронштейне 49. Пружина 50 через толкатель 51 воздействует на рычаг 46 и стремится повернуть его против хода часовой стрелки.

Штамп работает следующим образом.

При верхнем положении ползуна пресса (не показан) заготовка 5 подается до упора 32. При фиксации этого положения подается команда на цилиндр 33 и его щток через траверсу 34 толкателями 35 подает заготовку в пазы фиксирующих вилок 10. В этом положении заготовки ползун совершает ход вниз, при этом матрица 38 и нол 4 производят первую операцию: V-образную гибку части полосовой заготовки (фиг. 2). При этом ходе механизм поворота фиксирующих вилок 10 ие срабатывает.. При ходе ползуна пресса и связанной с ним верхней плиты 25 штампа рычаг 23, перемещаясь вверх, поворачивает рычаг 17. Собачка 19 через звездочку 16 поворачивает ось 14 ha угол 60 (з данном случае, когда число рабочп:-; позиций штампа равно 3). При этом подпло 13, которое неподвижно закреплено на оси 14, также повернется на угол 60° и пальцы 12 войдут в пазы мальтийского креста 11 и, перемещаясь вдоль н-его, повернут последний на /4 оборота, т. е. на 90°. Вместе с мальтийским крестом 11 совершает поворот на 90° вал 9, несущий фиксирующие вилки 10 с заготовкой 5. Согнутый полуфабрикат поступает на вторую позицию; при этом заготовка, которая поступает в штамп на плоскость, кантуется на 90° и фиксируется в положении на ребро. При ходе плиты 25 вверх клин 44 вначале удерживает двуплечий рычаг 46 в положении, при котором левый ролик 47 не располагается в пазу мальтийского креста; при этом пружина 50 сжата. Затем мальтийокий крест поворачивается на такой угол, что при дальнейшем подъеме плиты 25 и, следовательно, клина 44 фиксирующий ролик 47 опустится на цилиндричеокую поверхность мальтийского креста и будет катиться по ней при повороте последнего до момента, когда ролик 47 западет в следующий паз; при этом пружина 50 разжимается. Фиксирование положения мальтийского креста 11 дублируется КОЛОДОЧНЫМ тормозом 30, когда пальцы 12 находятся в пазах мальтийского креста И. В период времени, когДа пальцы 12 не контактируют с пазами мальтийского креста, фиксация положения последНего осуществляется роликом 47 двуплечего рычага 46. В верхнем положении плиты 25 шток цилиндра 33 совершает обратный ход; траверса 34 с толкателями 35 и скалками 36 занимает исходное положение, и производится подача следующей полосовой заготовки 5. При ходе ползуна пресса вн1из верхняя плита 25 через ось 24 опускает рычаг 23, который через ось 22 поворачивает рычаг 17. При этом собачка 19 проскакивает на один зуб звездочки 16. Вал 9 и фиксирующие валки 10 остаются на месте. Боек 39 производит плющение согнутой части заготовки 5. В процессе плющения клин 44 выводит ролик 47 двуплечего рычага 46 из цаза мальтийского креста 11. При следующем ходе плиты 25 вверх от перемещения рычагов 23 и 17 срабатывает храповой механизм, поворач,ивается водило 13 и пальцы 12 поворачивают мальтийский iKpecT 11 и, следовательно, вал 9 с фиксирующими вилками 10 еще на 90°, перемещая заготовку 5 на позицию пробивки отверстий, поворачивая ее на 180 относительно первоначального положения. При третьем рабочем ходе ползуна производится пробивка двух отверстий пуансонами 40 и матрицами 7, причем съемяик 41, подпружиненный пакетом тарельчатых пружин 42, прижимает заготовку 5 к матрице 7. В этот же момент срабатывает собачка 19 храпового механизма. При ходе плиты 25 вверх съемники 41 оставляют заготовку 5 на матрицах 7, а пуансоны 40 сниМаются с заготовки. Рычаг 23 поднимается вверх, поворачивая рычаг 17 и звездочку 16 на угол 60°. Ось 14 водила 13 и само водило 13 также поворачиваются на 60°, но при этом мальтийский крест 11 и вместе с ним вал 9 и фиксирующие вилки 10 с заготовкой 5 остаются на месте. Происходит «выстой механизма поворота заготовки. В это время щток цилиндра 33 осуществляет ход, при котором толкатели 35 подают заготовку 5 в вырезы фиксирующих вилок 10, а съемники 37 удаляют отформированное изделие с матриц 7 за габариты штампа. Ползун при следующем ходе вниз опускает плиту 25; производится V-образная гибка полосовой заготовки - цикл повторяется. На случай аварийных ситуаций конец рычага 23, шарвирно соединенный с верхней плитой 25, выполнен состаВНым. Например, в случае выхода из строя механизма удаления отформированной детали последняя остается в фиксирующих вилках 10 и будет препятствовать перемещению рычага 23 вместе с осью 24. Тогда часть 26 рычага 23, преодолевая действие пружины 28, повернется относительно части 27, и рычаг 23 соскочит с оси 24. Перемещение части 26 фиксируется конечным выключателем (не показан, как и все остальные блокировочные датчики), и пресс от этого сигнала останавливается. Технико-экономическая эффективность изобретения определяется следующими преимуществами. В штампе инструмент для сложного пространственного формоизменения полосовой заготовки во взаимно перпенди кулярных направлениях стационарно закреплен на плитах, что резко увеличивает надежность его работы и стойкость. Штамп имеет относительно малые; габариты, что позволяет использовать прессовое оборудование номинальной мощности. Механизм транспортирования заготовки по позициям позволяет осуществлять последовательную контовку заготовки на 90° и на 180°, что значительно расширяет технологические возможности процессов, которые можно осуществлять на многопозиционном штампе. Автоматическая сисема «выстоя механизма транспортирования обеспечивает подачу и удаление длинномерной полосовой заготовки без остановки ползуна пресса. Штамп можно исользовать для сложного формообразоваия полосовых заготовок в автоматическом ежиме. Формула изобретения 1. Многопозиционный штамп для обработки штучных заготовок, содержаш,ий неподвижные и подвижные рабочие инструменты, закрепленные соответственно на неподвижной и подвижной плитах, а также узел межоперационной транспортировки с захватными органами, закрепленными на поворотной оси, смонтированной на неподвижной плите и связанной с приводом посредством механизма поворота, причем неподвижные рабочие инструменты размещены от поворотной оси на расстоянии, равном расстоянию от этой оси захватных органов, отличающийся тем, что, с целью обеспечения возможности многосторонней обр1аботки ааготовки, поворотная ось установлена перпендикулярно направлению перемещения подвижной плиты, а механизм поворота выполнен в виде неподвижно соединенного с поворотнойосью мальтийского креста и закрепленного на оси, установленной на неподвижной плите, поворотного водила, связанного с приводом посредством передаточного механизма и несущего взаимодействующие с мальтийским крестом пальцы, количество которых пропорционально .разности п-1, где д - количество последовательных рабочих позиций штампа. 2. Штамп по п. 1, отличающийся тем, что передаточный механизм выполнен в виде смонтированных на оси водила колодочного тормоза и храпового механизма, а также связанного с последним и шарнирно закрепленного на подвижной плите рычага, конец которого, обращенный к подвижной плите, выполнен составным из двух подпружиненных одна к другой частей. Источник/и информации, принятые во внимание при экспертизе: 1 Авторское свидетельство СССР № 554046, кл. В 21 D 37/08, 01.07.74. 2. Скворцов Г. Д. Основы конструирования щтампов для холодной листовой щтамповки. М, 1972, с. 334, р. 314. 3Авторское свидетельство СССР № 275991, кл. В 21 D 43/10, 06.12.67. 4Авторское свидетельство СССР № 549213, кл. В 21 D 43/14, 11.08.75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Автоматическая линия для изготовления деталей типа спиц | 1986 |

|

SU1412932A1 |

| Устройство для подачи штучных заготовок в зону обработки | 1976 |

|

SU607625A1 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| Многопозиционный, многошпиндельный полуавтоматический станок карусельного типа | 1960 |

|

SU139898A1 |

| Универсальный блок для изготовления деталей из штучных заготовок | 1988 |

|

SU1532159A1 |

| Автомат для изготовления изделий из проволоки | 1990 |

|

SU1719141A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Станок для изготовления шарнира очковых оправ | 1985 |

|

SU1338932A1 |

Я

г-r

Авторы

Даты

1982-07-07—Публикация

1980-07-22—Подача