(54) УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ДЕТАЛЕЙ С РАБОЧЕЙ ПОЗИЦИИ ПРЕССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для многопозиционной листовой штамповки | 1986 |

|

SU1470398A1 |

| Захватный орган устройства для подачи заготовок в рабочую зону | 1978 |

|

SU740359A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Устройство для отделения от стопы заготовки и подачи ее в рабочую зону пресса | 1972 |

|

SU478654A1 |

| Устройство для вырубки заготовок из плоского материала | 1980 |

|

SU929450A1 |

| Установка для штамповки деталей | 1986 |

|

SU1366266A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| Устройство для отделения листа от стопы и подачи его в рабочую зону пресса | 1980 |

|

SU880579A1 |

| Устройство для отделения верхней заготовки от стопы и подачи ее в зону обработки | 1981 |

|

SU946744A1 |

| Устройство кривовязюка для вырубки заготовок из полосового материала | 1980 |

|

SU869916A1 |

1

Изобретение относится к средствам механизации процессов холодной обработки металлов давлением и может быть использовано для перемещения деталей с рабочей позиции пресса.

Известно устройство для перемещения деталей с рабочей позиции пресса, содержащее установленный На неподвижной части пресса приемный лоток, приводимый в поворотное движение в горизонтальной плоскости от укрепленного в подвижной части пресса цилиндрического штока со спиральным пазом, выполненным на боковой его поверхности, сбрасыватель, установленный на неподвижной части пресса над приемным лотком с возможностью скольжения на его опорной поверхности при повороте вокруг оси вращения приемного лотка с угловой скоростью, превышающей угловую скорость последнего, под действием упомянутого щтока. На боковой поверхности щтока выполнен дополнительный спиральный паз и в него входит палец, имеющийся на сбрасывателе 1 .

Однако известное устройство не обеспечивает ориентированного положения деталей при стапелировании.

Наиболее близким по технической сущности к предлагаемому является устройство для перемещения деталей с рабочей позиции пресса, содержащее установленный на неподвижной части пресса поворотный вертикальный вал с копирным пазом и входящим в него пальцем, кронщтейн, установленный на вертикальном валу и несущий захватный орган, магазин с подъемным столом для размещения стопы деталей, снаб,д женный узлом подъема с храповым механизмом, взаимодействующим с рычагом, кинематически связанным с вертикальным валом 2.

Недостатком известного устройства является невозможность стапелирования деталей в ориентированном положении.

Цель изобретения - стапелирование деталей в ориентированном положении.

Поставленная цель достигается тем, что в устройстве для перемещения деталей с ,|, рабочей позиции пресса, содержащем установленный на неподвижной части пресса поворотный вертикальный вал с копирным пазом и входящим в него пальцем, кронщтейн, установленный на вертикальном валу и несущий захватный орган, магазин

с подъемным столом для размещения стопы деталей, снабженный узлом подъема, имеющим храповой механизм, взаимодействующим с рычагом, кинематически связанным с вертикальным валом, захватный орган выполнен в виде установленной в кронщтейне с возможностью съема оправки, имеющей отверстие для размещения детали и пазы, расположенные со стороны магазина, шарнирно закрепленных на кронщтейне и подпружиненных одна относительно другой в горизонтальной плоскости губок, расположенных под оправкой и несущих выступы, входящие в пазы оправки и взаимодействующие с деталью регулируемого упора, смонтированного на неподвижной части пресса с возможностью взаимодействия с губками.

Кинематическая связь рычага с вертикальным валом осуществлена посредством подпружиненного в вертикальном направлении стержня, взаимодействующего одним концом с рычагом, а другим - с кронштейном.

Кроме того, палец закреплен на неподвижной части пресса, вертикальный вал установлен с возможностью перемещения в вертикальном направлении и щарнирно связан с подвижной частью пресса.

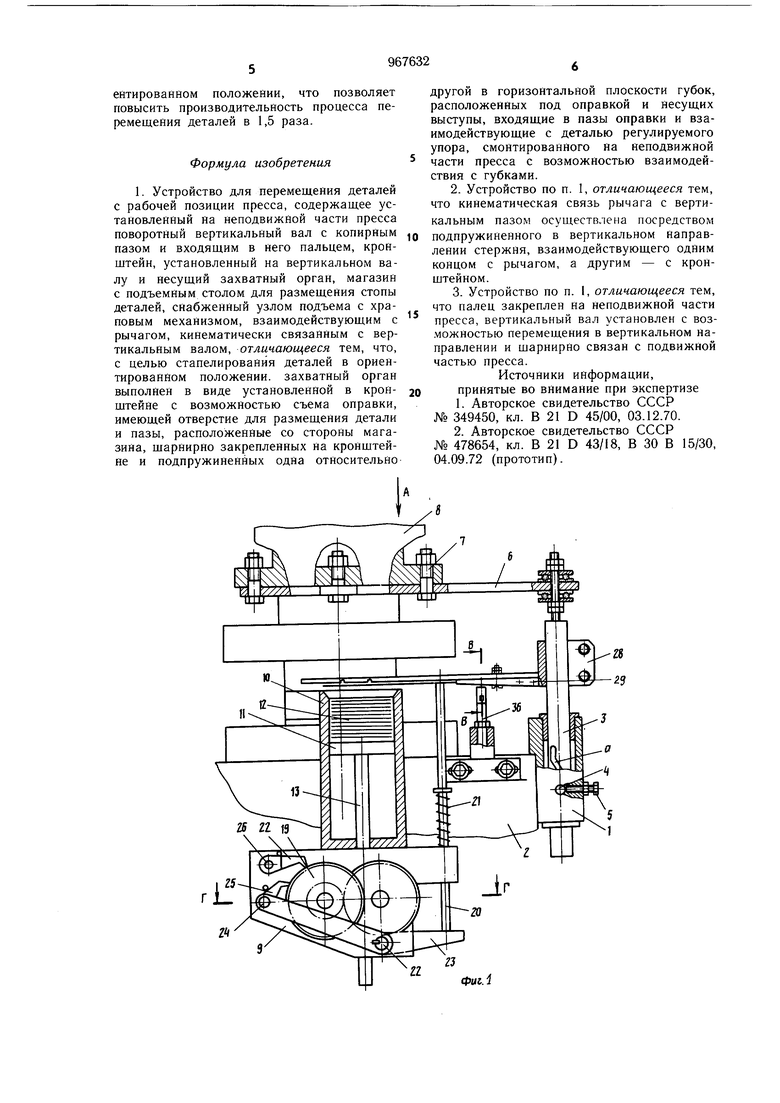

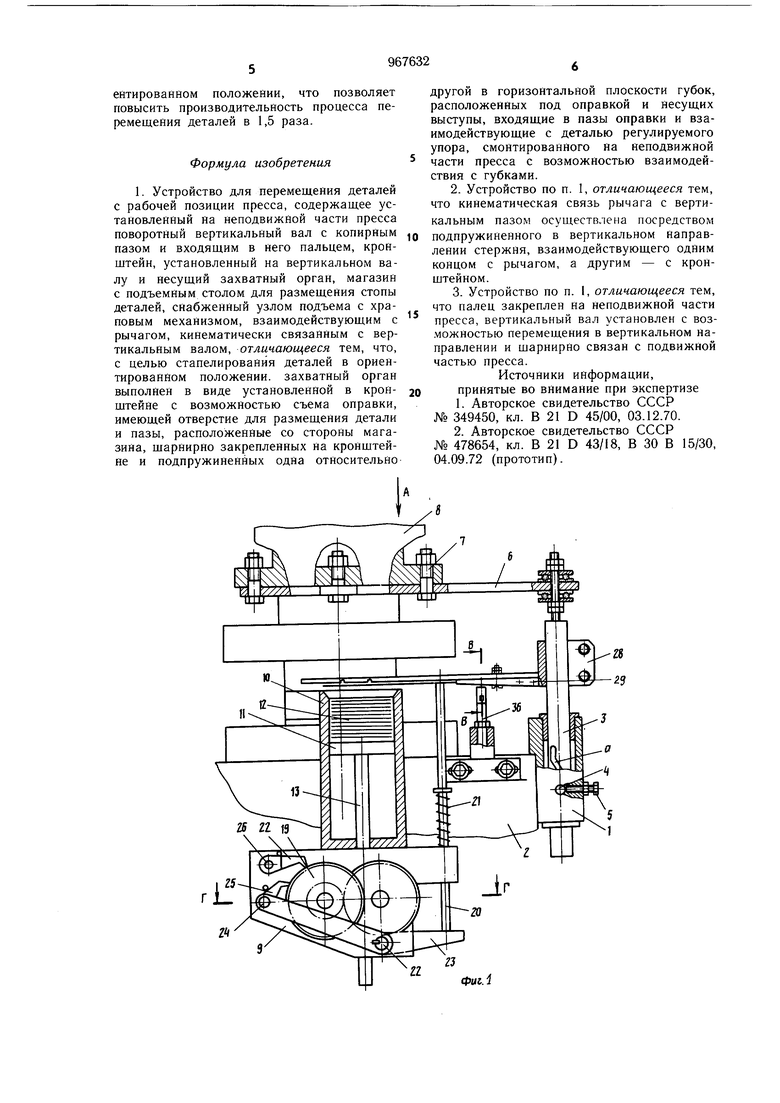

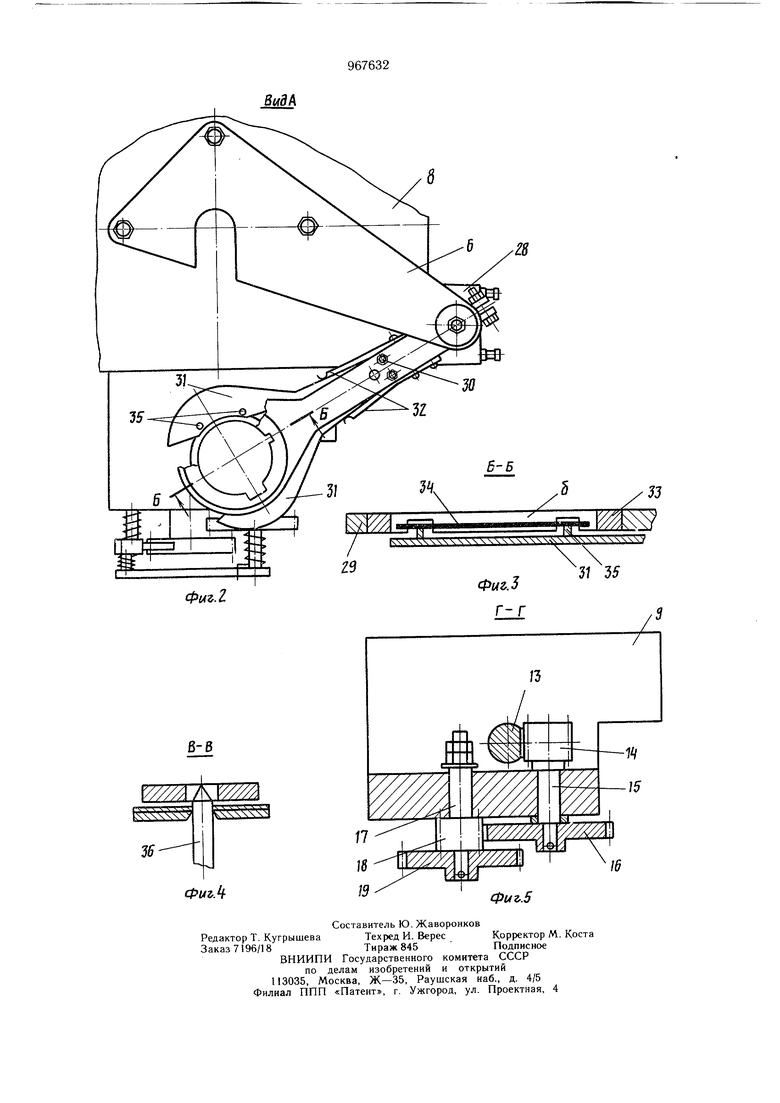

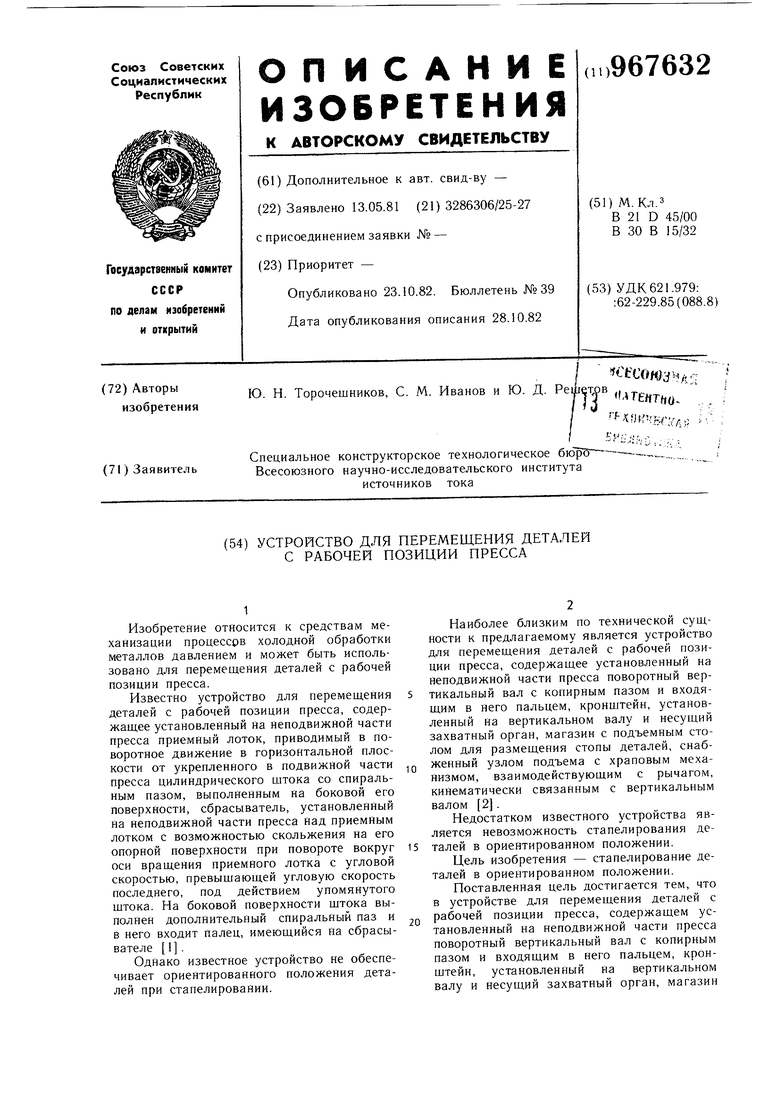

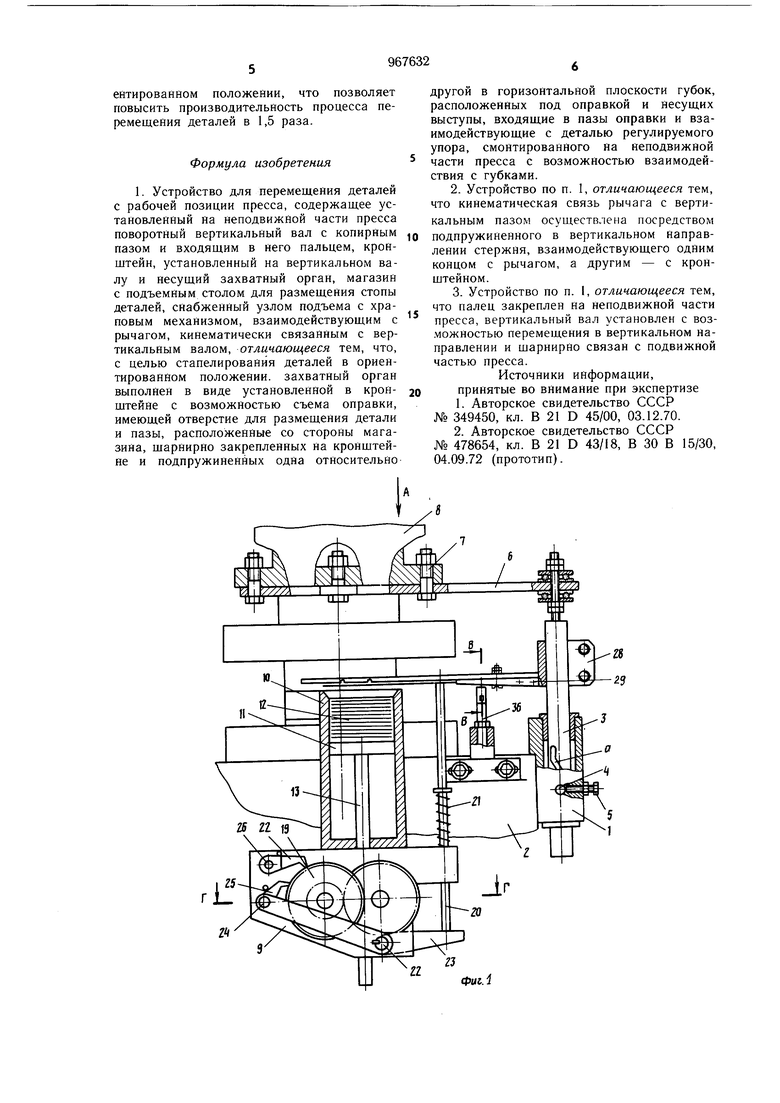

На фиг. 1 изображено устройство для перемещения деталей с рабочей позиции пресса, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1.

Устройство для перемещения деталей с рабочей позиции пресса содержит корпус 1, закрепленный на станине 2 (подщтамповой плите) пресса, установленный в корпусе 1 вертикальный вал 3, на котором выполнен копирный паз а. В корпусе 1 закреплен с возможностью перемещения в направлении, перпендикулярном к продольной оси вертикального вала, палец 4, фиксируемый относительно корпуса винтом 5. Палец 4 входит в копирный паз а.

Верхний конец вертикального вала 3 шарнирно закреплен в кронштейне 6, смонтированном при помощи винтов 7 На ползуне 8 пресса.

На станине 2 закреплен кронщтейн 9, на котором установлен магазин 10. В магизине 10 установлен с возможностью перемещения подъемный стол 11 для размещения стопы 12.

На столе 11 закреплена вертикально шток-рейка 13, входящая в зацепление с щестерней 14, закрепленной на валу 15, установленном в кронщтейне 9 и несущем шестерню 16.

В кронштейне 9 смонтирован вал 17, несуший шестерню 18, входящую в зацепление с шестерней 16, и храповое колесо 19.

В кронштейне 9 смонтирован также вертикальный стержень 20, подпружиненный в вертикальном направлении пружиной 21, и при помощи оси 22 шарнирно закреплен двуплечий рычаг 23, взаимодействующий одним концом со стержнем 20.

На свободном конце двуплечего рычага 23 при помощи оси 24 шарнирно закреплена подпружиненная собачка 25, входящая в зацепление с зубьями храпового колеса 19.

На кронштейне 9 при помощи оси 26 шарнирно закреплена подпружиненная собачка 27, входящая в зацепление с зубьями храпового колеса 19.

На вертикальном валу 3 закреплена втулка 28 с кронштейном 29, расположенным горизонтально.

На кронштейне 29 при помощи осей 30 шарнирно закреплены губки 31, подпружиненные одна относительно другой в горизонтальной плоскости пружинами 32, консольно закрепленными на кронштейне 29.

В кронштейне 29 выполнено сквозное отверстие, в котором установлена с возможностью съема оправка 33 с отверстием б, профиль которой соответствует профилю 5 (конфигурации) детали 34.

На губках 31 выполнены выступы 35.

На станине 2 закреплен кулачок 36, воздействующий на губки 31.

Устройство для перемещения деталей с рабочей позиции пресса работает следующим образом.

При ходе ползуна 8 пресса вниз кронщтейн 6 перемещает вертикальный вал 3 вниз. Палец 4 перемещается по копирному пазу а и вращает вертикальный вал 3 вокруг его продольной оси относительно корпуса 1. При входе пальца 4 в вертикальный участок копирного паза а вертикальный вал 3 перемещается вниз без вращения. В этот момент кулачок 36 воздействует на губки 31 и поворачивает их вокруг осей 30, сжиО мая пружины 32.

Деталь 34 из оправки 33 падает в магазин 10. Одновременно кронщтейн 29 воздействует на стержень 20 и перемещает его вниз, сжимая пружину 21. Стержень 20 поворачивает двуплечий рычаг 23 вокруг оси 22.

Подпружиненная собачка 25 воздействует на храповое колесо 19 и поворачивает его вместе с щестерней 18, и они через шестерню 16, вал 15, шестерню 14 и 0 шток-рейку 13 перемещают стол 11 вниз вместе со стопой 12 деталей на толщину детали 34.

Подпружиненная собачка 27 стопорит храповое колесо 19 от поворота в противоположную сторону, а следовательно, предотвращает самопроизвольное опускание стола 11.

Эффект от использования устройства заключается в стапелировании деталей в ориентированном положении, что позволяет повысить производительность процесса перемещения деталей в 1,5 раза. Формула изобретения 1. Устройство для перемещения деталей с рабочей позиции пресса, содержащее установленный на неподвижной части пресса поворотный вертикальный вал с копирным пазом и входящим в него пальцем, кронщтейн, установленный на вертикальном валу и несущий захватный орган, магазин с подъемным столом для размещения стопы деталей, снабженный узлом подъема с храповым механизмом, взаимодействующим с рычагом, кинематически связанным с вертикальным валом, отличающееся тем, что, с целью стапелированйя деталей в ориентированном положении, захватный орган выполнен в виде установленной в кронщтейне с возможностью съема оправки, имеющей отверстие для размещения детали и пазы, расположенные со стороны магазина, шарнирно закрепленных на кронштейне и подпружиненных одна относительно другой в горизонтальной плоскости губок, расположенных под оправкой и несущих выступы, входящие в пазы оправки и взаимодействующие с деталью регулируемого упора, смонтированного на неподвижной части пресса с возможностью взаимодействия с губками. 2.Устройство по п. 1, отличающееся тем, что кинематическая связь рычага с вертикальным пазом осуществлена посредством подпружиненного в вертикальном направлении стержня, взаимодействующего одним концом с рычагом, а другим - с кронштейном. 3.Устройство по п. I, отличающееся тем, что палец закреплен на неподвижной части пресса, вертикальный вал установлен с возможностью перемещения в вертикальном направлении и шарнирно связан с подвижной частью пресса. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 349450, кл. В 21 D 45/00, 03.12.70. 2.Авторское свидетельство СССР № 478654, кл. В 21 D 43/18, В 30 В 15/30 04.09.72 (прототип).

Авторы

Даты

1982-10-23—Публикация

1981-05-13—Подача