10

20

172МЗЗ

Изобретение относится к металлурии и может быть использовано для фуеровки металлургических емкостей, апример сталеразливочных ковшей.

Целью изобретения является повыение качества футеровки за счет обесечения эффективного .удаления влаги и асширение технологических возможнотей

Способ включает подачу футеровочой массы в зазор между шаблоном и ковшом, ее уплотнение и сушку нагревом, одновременно с которой производят подачу воздуха под давлением 0,02-0,15 МПа в полость шаблона и вакуумирование с внешней стороны ковша. При подаче футеровочной массы в нее добавляют поверхностно-активные вещества (ПАВ) в количестве 0,1-0,2% утеровочной массы„

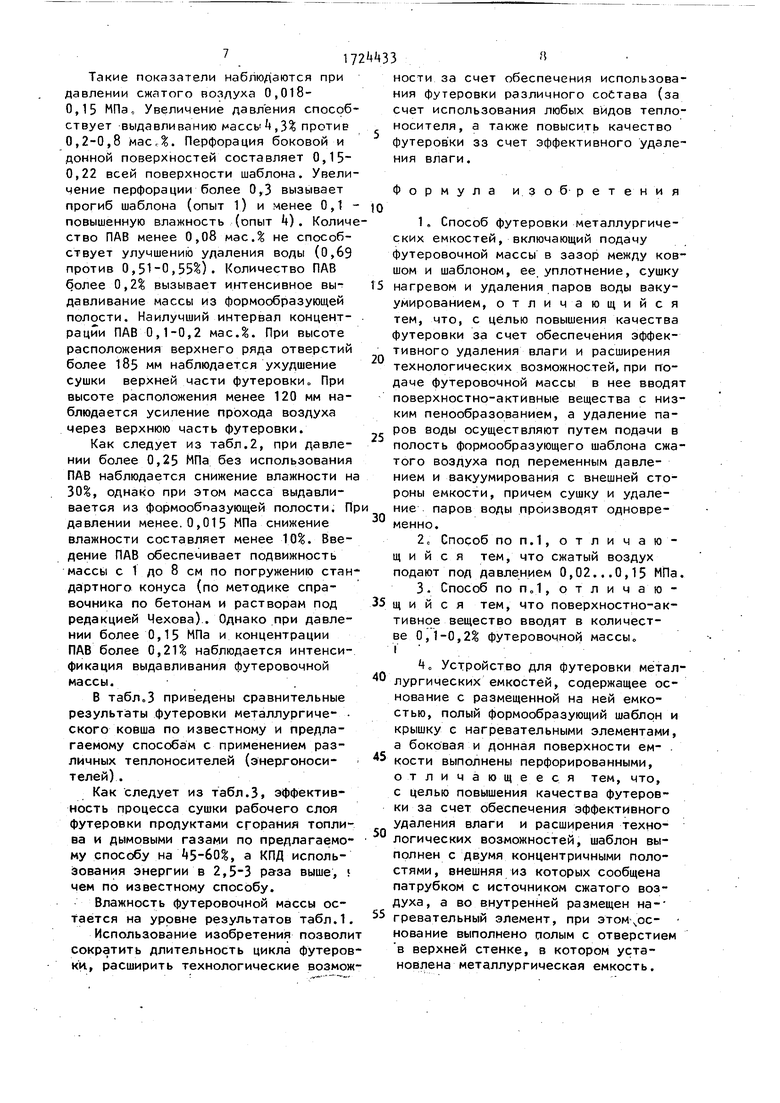

На чертеже изображено устройство ля осуществления способа, разрез.

Устройство для футеровки металлургических емкостей содержит ковш 1, размещенный на основании 2, шаблон, состоящий из внутренней цилиндрической емкости 3 и наружной формообразующей (конической) емкости 4. Последние размещены одна в другой и образуют кольцевую полость 5, которая снабжена выходным патрубком 6. Боко- вая и донная поверхности емкости k выполнены с отверстиями.

На емкости 3 установлена крышка 7 с электронагревательными элементами 8, расположенными в Полости емкости 3° Ковш 1 размещен на основании 2 таким образом, что его доннак поверхность образует с ним герметичную полость 9. Последняя снабжена выходным патрубком 10. В кольцевой полости 5 расположены элементы t1 из легкого металла. Площадь перфорированной поверхности емкости k составляет 0,12-0,3 всей ее площади. Ковш имеет выпорные отверстия 12.

Устройство работает следующим образом.

Ковш устанавливают на основание таким образом, что своей донной по- верхностью он образует с основанием .2 полость 9, а высота h 0,1-0,2 Н. Полость 9 герметизируется герметизирующей пастой и подключается через патрубок 10 к вакуумной системе. В ковше 1 размещают формообразующий шаблон, -наружную поверхность которого

30

15 р

, к 25 ш

35 ч

40

45

50

55

0

0

покрывают слоем защитной графитной смазки для облегчения извлечения его из ковша 1. Затем подают футе- ровочную массу с поверхностно-активным веществом (ПАВ) и производят ее уплотнение. При введении ПАВ с небольшим пенообразованием подвижность футеровочной массы увеличивается на 20-30%, что дает возможность использовать виброуплотнение и улучшить текучесть и распределение массы с одновременным более легким заполнением пространства между формооб- разующей частью шаблона и арматурным слоем кирпича ковша.

При концентрации ПАВ более 0,2% футеровочной массы происходит резкое увеличение подвижности массы и она проникает через перфорированную часть шаблона и ухудшает эффективность суш- , ки. Концентрация ПАВ менее 0,1% практически не оказывает влияния на улуч- 5 шение подвижности массы и эффективность удаления воды из нее под давлением сжатого воздуха. Введение ПАВ также снижает поверхностное натяжение внутри футеровочной массы, что способствует эффективному удалению воды из ее.пор под давлением сжатого воздуха.

После уплотнения футеровочной массы патрубок 6 соединяют с линией подачи сжатого воздуха, а в цилиндри- 5 ческую емкость шаблона помещают крышку 7 с электронагревательными элементами 8. Сушку осуществляют путем нагрева футеровочной массы с одновременным удалением влаги (паров воды) сжатым воздухом, переменного давления. При этсм одновременно удаляют пары воды из донной части под пониженным давлением.

Давление сжатого воздуха регулируют таким образом, что не происходит выдавливание футеровочной массы (это наблюдается при давлении более 0,15 МПа) и -происходит интенсивное удаление воды (это наблюдается при давлении не менее 0,02 МПа).

При одновременном воздействии давления сжатого воздуха, температуры и пониженного давления протекают следующие процессы. .

Давление сжатого воздуха способствует вытеснению влаги из пор футеровочной массы по всей ее высоте и толщине Таким образом происходит

0

5

0

5

снижение влажности массы, что эквивалентно уменьшению расхода энергии на удаление воды (т.е. снижаются энергозатраты на сушку)„

Одновременный нагрев прогревает футеровочную массу и воздух, который увеличивает свою влагоемкость и интенсифицирует удаление воды по всей толщине массы. Это способствует сокращению времени сушки.

В начальный период сушки, когда футеровочная масса недостаточно прогрелась, удаляемая под давлением вода под действием гравитационных си скапливается в придонном слое футе- ровочной массы. Для интенсивного уда ления воды из придонной и донной частей последняя соединяется с вакуумной системой. Воздействие давления воздуха в кольцевой полости между емкостями шаблона и пониженное давление по всей донной части ковша интенсифицирует удаление паров воды через пористый слой огнеупорного кирпича и выпорные отверстия.

Таким образом, воздействие давления сжатого воздуха, температуры и пониженного давления способствует повышению эффективности сушки и, соответственно, всего процесса футеровки на 20-30%. При этом снижение расход энергии составляет 15-30%.

Проводят футеровку в лабораторных условиях сталеразливочного ковша емкостью 100 кг Размеры ковша: диаметр 520 мм, высота 610 мм. Ковш устанавливают на основание. Полость, образованную основанием и днищем ковша, герметизируют пастой из порошка окиси алюминия, асбеста и жидкого стекла, замешанной до пастообразного состояния. Через патрубок полость подключают к вакуумной системе. Затем в ковше размещают формообразующий шаб лон, имеющий покрытие из графитной смазки. Размеры шаблона: верхний диаметр k2Q мм, конусность 1: 20, высота 630 мм. Перф.орация поверхности наружной формообразующей емкости и донной части шаблона составляет 0,185 м2 или 0,18 всей его поверхности. Диаметр внутренней цилиндрической емкости 330 мм, высота 650 мм, Для набивки используют футеровочную массу из полужирного песка влажностью 10,6% с содержанием 0,112 ПАВ (ПАВ - оксиэтилированный на

0

0

5

0

5

0

0

5

4 моля окиси этилена нонилФенол) . Уплотнение производят ручной трамбовкой. Время набивки 20 мин.

Затем на цилиндрическую емкость помещают крышку с электронагревательными элементами, которые размещают в полости емкости относительно ее боковой и донной поверхностей на расстоянии мм. Включают нагрев и подают сжатый воздух в кольцевую полость под давлением 0,15 МПа. Одновременно герметичную полость донной части подключают к вакуумной сис- 5 теме , обеспечивая давлением 100 кПа. Нагрев футеровочной массы ведут таким образом, что ее внутренняя поверхность нагревается до температуры не более 200°С, а внешняя поверхность (около арматурного слоя кирпича) - до температуры не более 60°С. Контроль нагрева ведут с помощью термопар. Скорость изменения давления сжатого воздуха составляет 0,0035 или 0, МПа (опыты 2, 3, табл.1). После окончания сушки вынимают формообразующий шаблон.

Одновременно таким способом можно сушить несколько ковшей.

При емкости ковша более 10 т необходимо предусмотреть механизм регулирования зазора между боковыми внутренней и наружной поверхностями емкостей шаблона.

Для интенсификации теплопередачи от цилиндрической к формообразующей емкости кольцевая полость заполняется теплопроводным легким металлом, например алюминиевая крупнонавитая стружка диаметром 20-50 мм,,

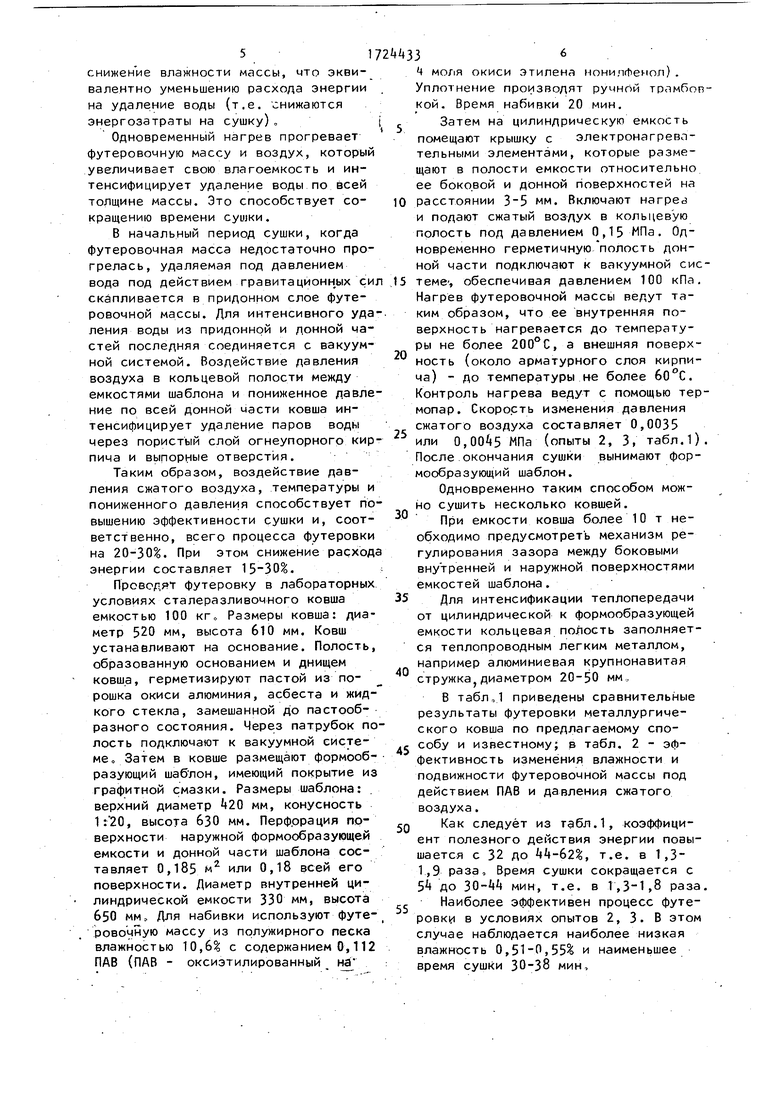

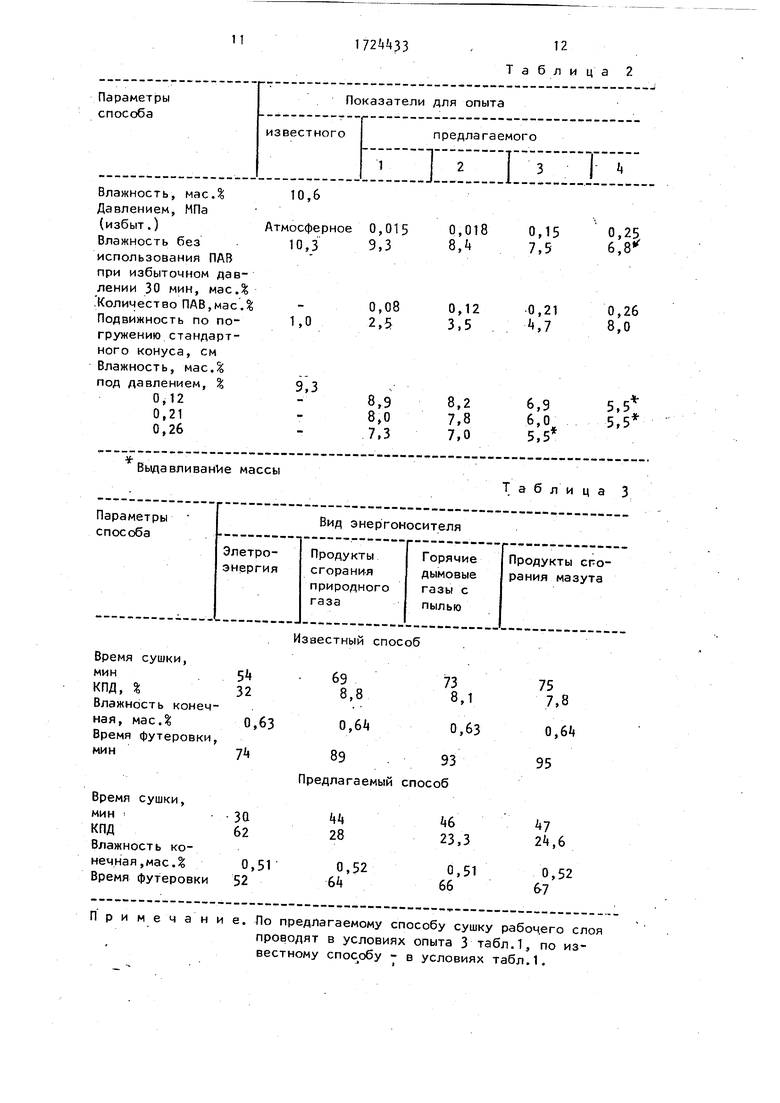

В табл„1 приведены сравнительные результаты футеровки металлургического ковша по предлагаемому спо- 5 собу и известному; в табл. 2 - эффективность изменения влажности и подвижности футеровочной массы под действием ПАВ и давления сжатого воздуха.

Как следует из табл.1, коэффициент полезного действия энергии повышается с 32 до й-б2%, т.е. в 1,3- 1,9 раза, Время сушки сокращается с 5 до 30-М мин, т.е. в 1,3-1,8 раза. Наиболее эффективен процесс футеровки в условиях опытов 2, 3. В этом случае наблюдается наиболее низкая влажность 0,51-0,55% и наименьшее время сушки 30-38 мин,

Такие показатели наблюдаются при давлении сжатого воздуха 0,018- 0,15 МПэ, Увеличение давления способствует выдавливанию массы ,3% против 0,2-0,8 мае Д. Перфорация боковой и донной поверхностей составляет 0,15- 0,22 всей поверхности шаблона. Увеличение перфорации более 0,3 вызывает прогиб шаблона (опыт 1.) и менее 0,1 - повышенную влажность (опыт k). Количество ПАВ менее 0,08 мэс.% не способствует улучшению удаления воды (0,69 против 0,51-0,55%). Количество ПАВ более 0,2% вызывает интенсивное вы давливание массы из формообразующей полости. Наилучший интервал концепт- рации ПАВ 0,1-0,2 мае Д. При высоте расположения верхнего ряда отверстий более 185 мм наблюдается ухудшение сушки верхней части футеровки При высоте расположения менее 120 мм наблюдается усиление прохода воздуха через верхнюю часть футеровки.

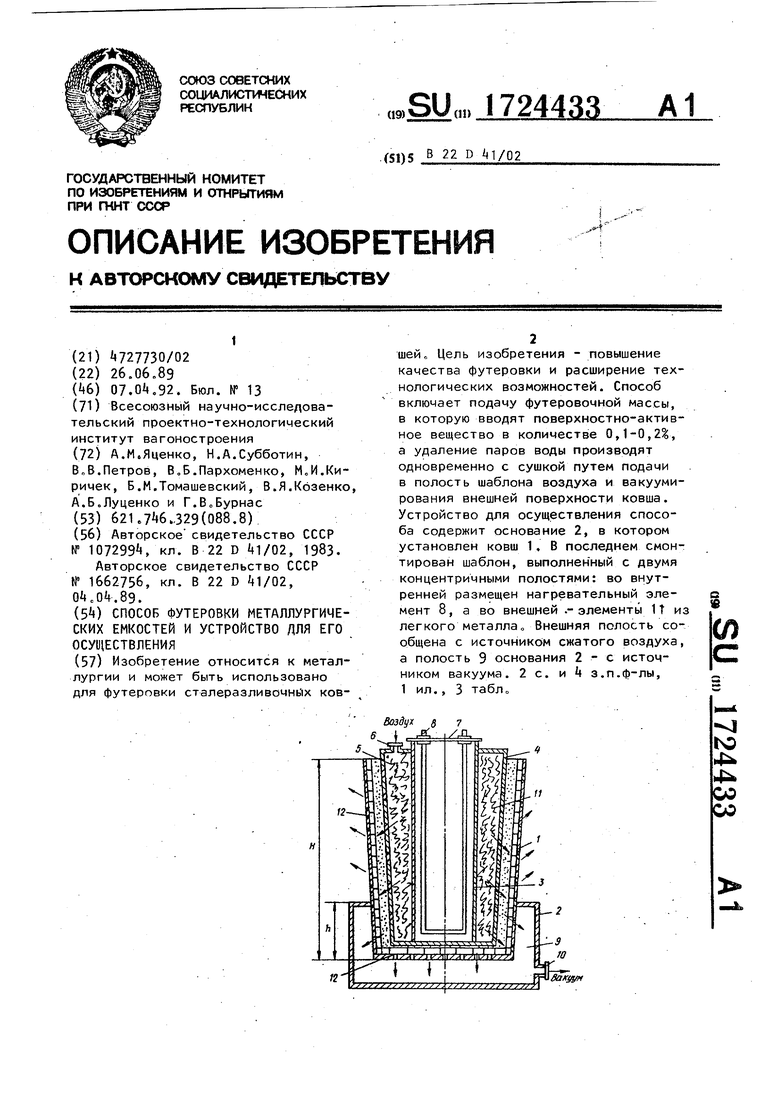

Как следует из табл.2, при давлении более 0,25 МПа без использования ПАВ наблюдается снижение влажности на 30%, однако при этом масса выдавливается из формообпазующей полости. Пр давлении менее.О,015 МПа снижение влажности составляет менее 10%. Введение ПАВ обеспечивает подвижность массы с 1 до 8 см по погружению стандартного конуса (по методике справочника по бетонам и растворам под редакцией Чехова). Однако при давлении более 0,15 МПа и концентрации ПАВ более 0,21% наблюдается интенсификация выдавливания футеровочной массы..

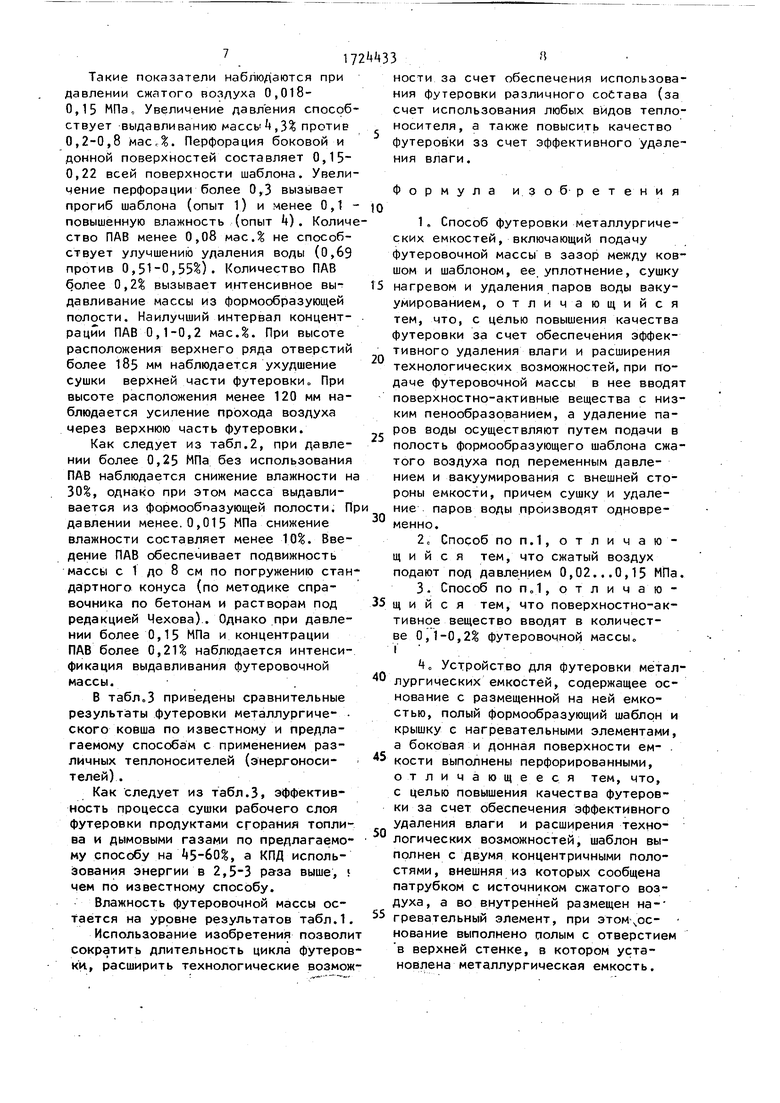

В табл.З приведены сравнительные результаты футеровки металлургиче- ского ковша по известному и предлагаемому способам с применением различных теплоносителей (энергоносителей) .

Как следует из табл.З эффективность процесса сушки рабочего слоя футеровки продуктами сгорания топлива и дымовыми газами по предлагаемо- му способу на 5-60%, а КПД использования энергии в 2,5-3 ра-за выше, чем по известному способу.

Влажность футеровочной массы остается на уровне результатов табл.1.

Использование изобретения позволи сократить длительность цикла футеровки., расширить технологические возмож

5

0

5

ности за счет обеспечения использования футеровки различного состава (за счет использования любых видов теплоносителя, а также повысить качество футеровки зз счет эффективного удаления влаги.

Формула изобретения

1. Способ футеровки металлургических емкостей, включающий подачу футеровочной массы в зазор между ковшом и шаблоном, ее уплотнение, сушку нагревом и удаления паров воды ваку- умированием, отличающийся тем, что, с целью повышения качества футеровки за счет обеспечения эффективного удаления влаги и расширения технологических возможностей, при подаче футеровочной массы в нее вводят поверхностно-активные вещества с низким пенообразованием, а удаление паров воды осуществляют путем подачи в полость формообразующего шаблона сжатого воздуха под переменным давлением и вакуумирования с внешней стороны емкости, причем сушку и удаление паров воды производят одновременно.

2с Способ поп.1,отличаю- щ и и с я тем, что сжатый воздух подают под давлением 0,02... 0,15 МПа.

3. Способ по п„1, о т л и ч а ю - щ и и с я тем, что поверхностно-активное вещество вводят в количестве 0,1-0,2% футеровочной массы. Г

„ Устройство для футеровки металлургических емкостей, содержащее основание с размещенной на ней емкостью, полый формообразующий шаблон и крышку с нагревательными элементами, а боковая и донная поверхности ем- . кости выполнены перфорированными, отличающееся тем, что, с целью повышения качества футеровки за счет обеспечения эффективного удаления влаги и расширения технологических возможностей, шаблон выполнен с двумя концентричными полостями, внешняя из которых сообщена патрубком с источником сжатого воздуха, а во внутренней размещен на- 5 гревательный элемент, при нование выполнено полым с отверстием в верхней стенке, в котором установлена металлургическая емкость.

0

5

0

5

0

10

5. Устройство по n.b, о т л и - -6 Устройство по п. , отличающееся тем, что во внешней полости размещены элементы из легкочающееся тем, WTO высота металлургической емкости, размещенная в основании, равна 0,1-0,2 ее

го металла,

10

чающееся тем, WTO высота металлургической емкости, размещенная в основании, равна 0,1-0,2 ее

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки футеровки металлургических емкостей и устройство для его осуществления | 1989 |

|

SU1662756A1 |

| Способ футеровки металлургических емкостей | 1989 |

|

SU1724434A1 |

| Способ футеровки металлургических емкостей | 1990 |

|

SU1792803A1 |

| Способ футеровки металлургических емкостей | 1989 |

|

SU1699710A1 |

| Способ футеровки металлургический емкостей | 1990 |

|

SU1792802A1 |

| Устройство для тепловой обработки | 1990 |

|

SU1830302A1 |

| Способ футеровки металлургических емкостей | 1982 |

|

SU1072994A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛОБА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОГО МЕТАЛЛА | 2003 |

|

RU2284243C2 |

| Способ тепловой обработки футеровки металлургических емкостей | 1990 |

|

SU1770076A1 |

| ЖАРОПРОЧНЫЙ БЕТОН ДЛЯ ФУТЕРОВКИ КОВШЕЙ РАФИНИРОВАНИЯ КРЕМНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ НА ЕГО ОСНОВЕ | 2003 |

|

RU2248337C2 |

Изобретение относится к металлургии и может быть использовано для футеровки сталеразливочных ковшей о Цель изобретения - повышение качества футеровки и расширение технологических возможностей. Способ включает подачу футеровочной массы, в которую вводят поверхностно-активное вещество в количестве 0,1-0,2%, а удаление паров воды производят одновременно с сушкой путем подачи в полость шаблона воздуха и вакууми- рования внешней поверхности ковша. Устройство для осуществления способа содержит основание 2, в котором установлен ковш 1. В последнем смонтирован шаблон, выполненный с двумя концентричными полостями: во внутренней размещен нагревательный элемент 8, а во внешней .- элементы 1 Т из легкого металла о Внешняя полость сообщена с источником сжатого воздуха, а полость 9 основания 2-е источником вакуума. 2 с. и и з.п.ф-лы, 1 ил., 3 табло Воздух $ 7 6 I X i/JU % ю и 4 СО 00

Время набивки 20 мин.

высоты.

Таблица 1

11

172МЗЗ

12 Таблица 2

| Аппарат для введения кислорода в организм животных | 1956 |

|

SU107299A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ сушки футеровки металлургических емкостей и устройство для его осуществления | 1989 |

|

SU1662756A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ( СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ ЕМКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | |||

Авторы

Даты

1992-04-07—Публикация

1989-06-26—Подача