I

Изобретение относится к мапшно- строению, в частности к способам ремонта гидравлических машин после выработки ими ресурса,

изобретения - снижение трудоемкости ремонта путем упрощения обеспечения соосности поверхностей скольжения подшипниковых втулок относительно оси 1 идравлической машины за счет введения пластичного наполнителя с вязкостью, превьшающей вязкость клея.

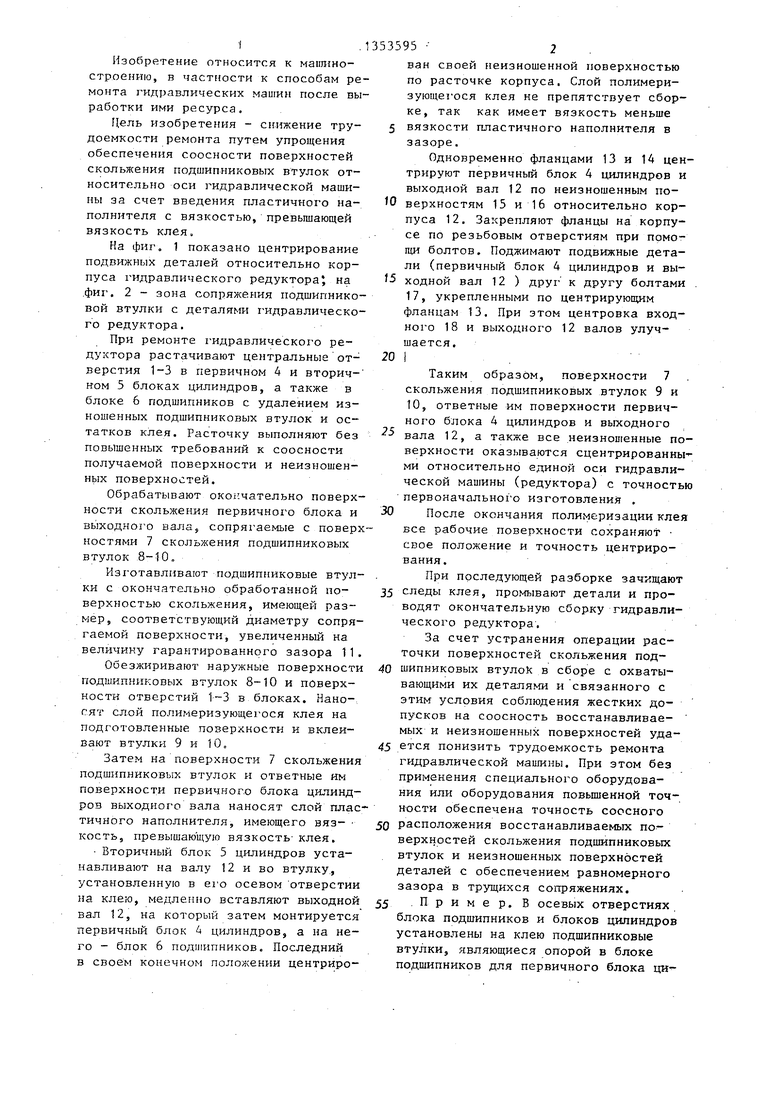

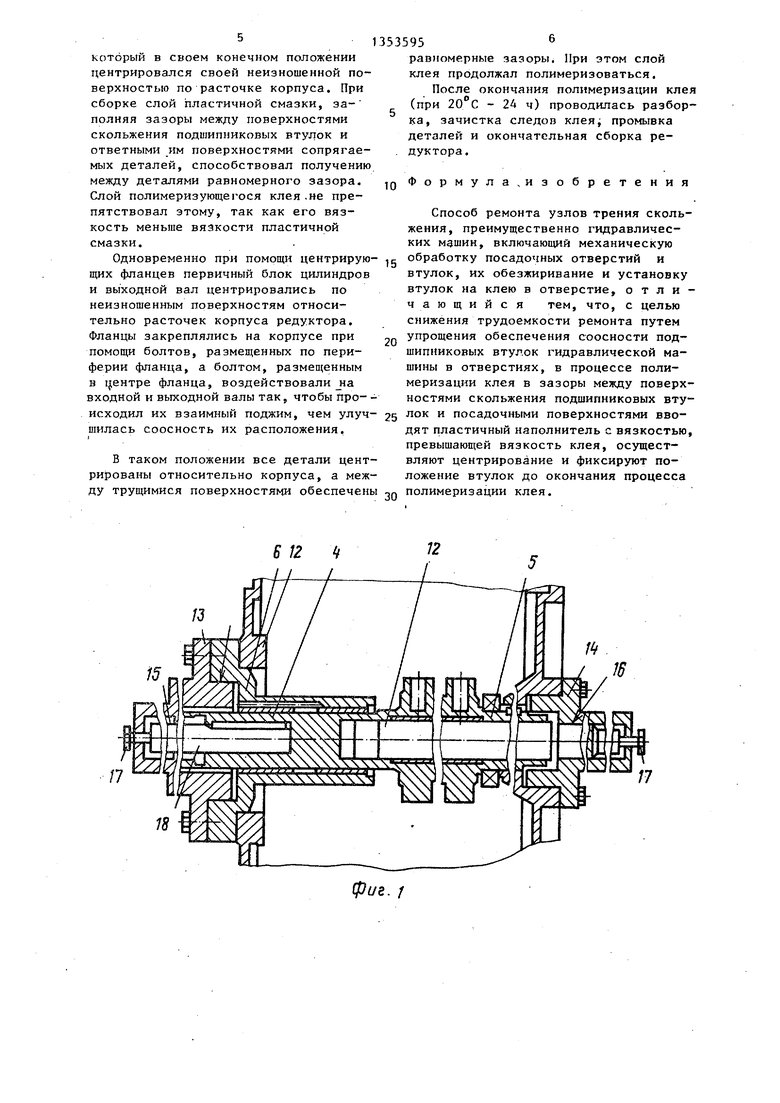

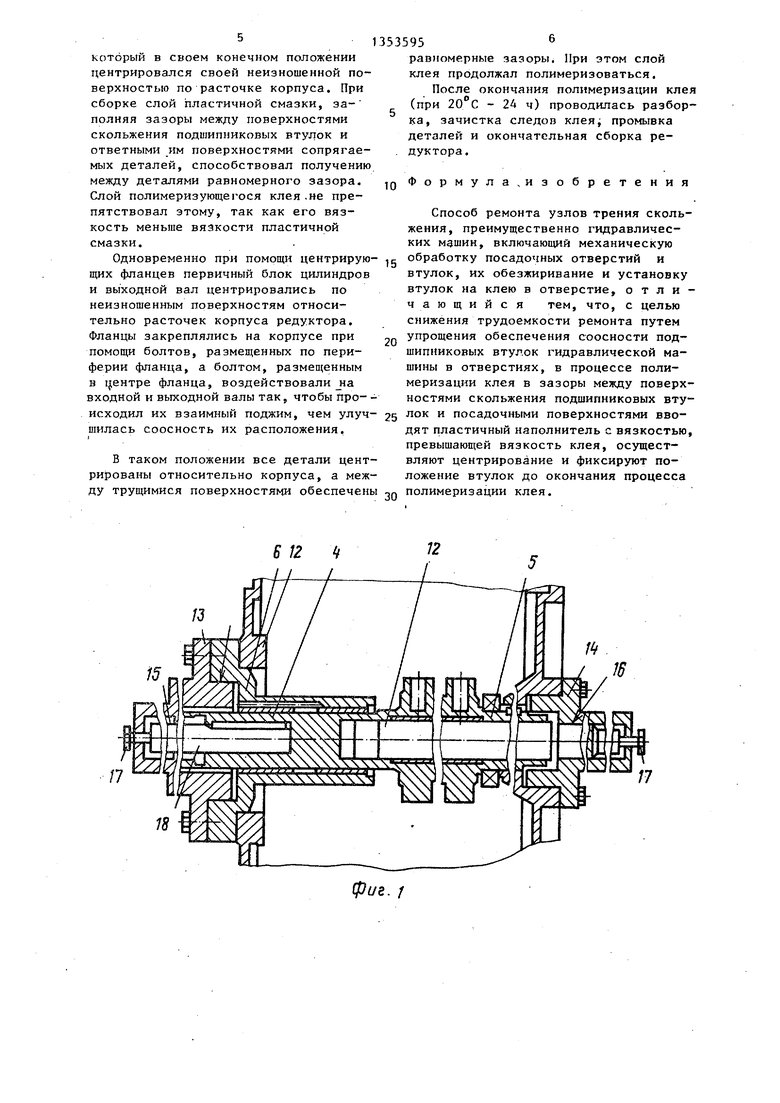

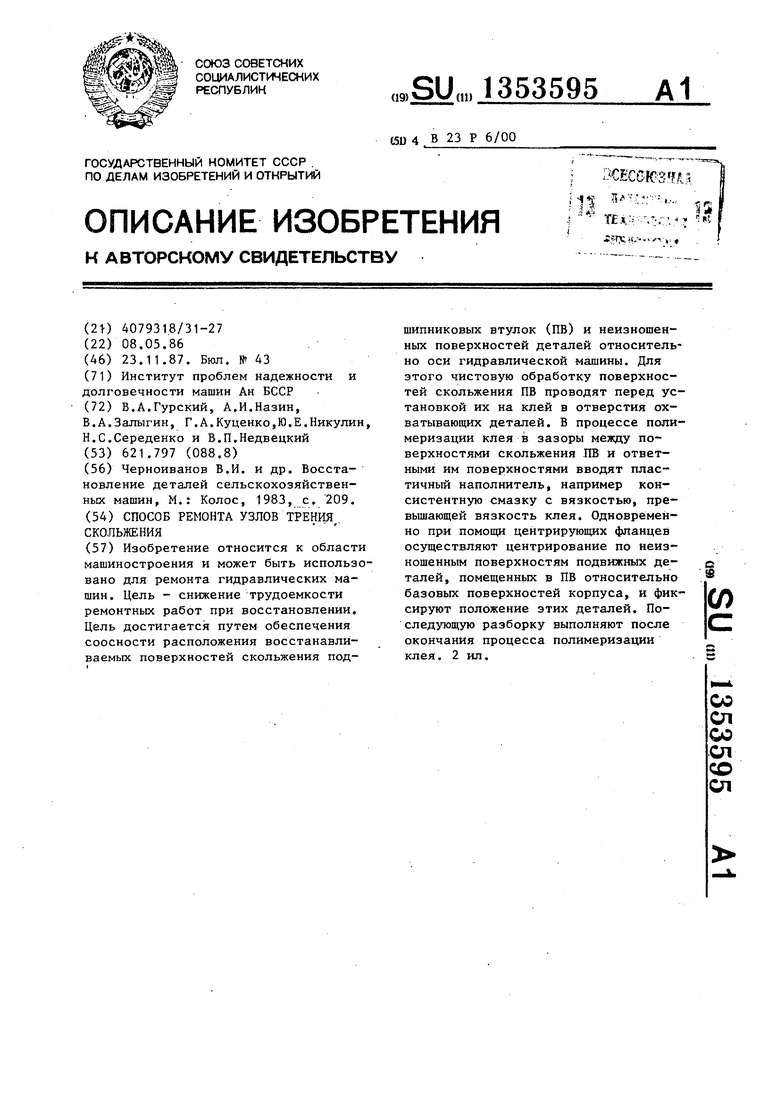

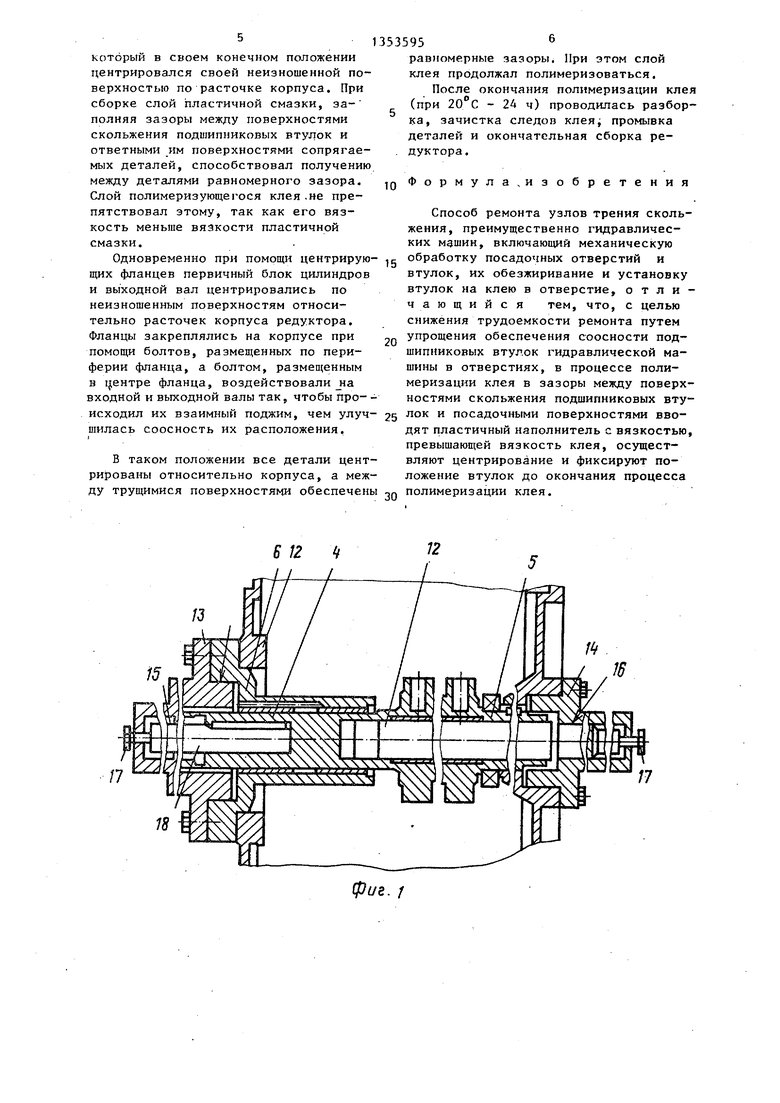

На фиг. 1 показано центрирование подвижных деталей относительно корпуса гидравлического редуктораJ на .фи1 . 2 - зона сопряжения подшипниковой втулки с деталями гидравлического редуктора.

При ремонте гидравлическо1 о редуктора растачивают центральные отверстия 1-3 в первичном 4 и вторичном 5 блоках цилиндров, а также в блоке 6 подшипников с удалением изношенных подшипниковых втулок и остатков клея. Расточку выполняют без повышенных требований к соосности получаемой поверхности и неизношенных поверхностей.

Обрабатывают окончательно поверхности скольжения первичногю блока и выходного вала, сопрягаемые с поверх ностями 7 скольжения подшипниковых втулок 8-10.

Изг отавливают подшипниковые втулки с окончательно обработанной поверхностью скольжения, имеющей размер, соответствующий диаметру сопрягаемой поверхности, увеличенный на величину гарантированного зазора 11

Обезжиривают наружные поверхности подшипниковых втулок 8-10 и поверхности отверстий в блоках. Нано-, сят слой полимеризующе1 ося клея на подготовленные поверхности и вклеивают втулки 9 и 10.

Затем на поверхности 7 скольжения ПОД01ИПНИКОВЫХ втулок и ответные им поверхности первичного блока цилиндров выходного вала наносят слой пластичного наполнителя, имеющего вяз- кость, превышающую вязкость-клея.

Вторичный блок 5 цилиндров устанавливают на валу 12 и во втулку., установленную в его осевом отверстии на клею, медленно вставляют выходной вал 12, на который затем монтируется первичный блок 4 цилиндров, а на него - блок 6 подшипников. Последний в своем конечном положении центриро53595 2

ван своей неизношенной поверхностью по расточке корпуса. Слой полимери- зующегося клея не препятствует сборке, так как имеет вязкость меньше

5 вязкости пластичного наполнителя в зазоре.

Одновременно фланцами 13 и 14 центрируют первичный блок 4 цилиндров и выходной вал 12 по неизношенным по10 верхностям 15 и 16 относительно корпуса 12. Закрепляют фланцы на корпусе по резьбовым отверстиям при помощи болтов. Поджимают подвижные детали (первичный блок 4 цилиндров и вы 5 ходной вал 12 ) друг к другу болтами . 17, укрепленными по центрирующим фланцам 13. При этом центровка входного 18 и выходного 12 валов улучшается.

20 1

Таким образом, поверхности 7 скольжения подшипниковых втулок 9 и 10, ответные им поверхности первичного блока 4 цилиндров и выходного

вала 12, а также все неизношенные поверхности оказываются сцентрированны- ми относительно единой оси гидравлической машины (редуктора) с точностью первоначального изготовления .

30 После окончания полимеризации клея все рабочие поверхности сохраняют свое положение и точность центрирования.

При последующей разборке зачищают

35 следы клея, промывают детали и проводят окончательную сборку гидравлического редуктора,

За счет устранения операции расточки поверхностей скольжения под40 шипниковых втулок в сборе с охватывающими их деталями и связанного с этим условия соблюдения жестких допусков на соосность восстанавливае- мых и неизношенных поверхностей уда45 ется понизить трудоемкость ремонта гидравлической машины. При этом без применения специального оборудования или оборудования повышенной точности обеспечена точность соссного

50 расположения восстанавливаемых поверхностей скольжения подшипниковых втулок и неизношенных поверхностей деталей с обеспечением равномерного зазора в трущихся сопряжениях.

55 . П р и м е р. В осевых отверстиях, блока подшипников и блоков цилиндров установлены на клею подшипниковые втулки, являющиеся опорой в блоке подшипников для первичного блока ци

-

линдрор, в блоках цилиндров для выходного вала редуктора.

По условиям работы поверхностей трения между поверхностями скольже- .ния подшипниковых втулок и ответными им поверхностями сопряженных деталей должен быть выдержан зазор между поверхностью первичного блока цилиндров и поверхностью скольжения подшипниковых втулок блока подшипников зазор 0,030 - 0,035 мм; между поверхностью выходного вала и поверхностью скольжения подшипниковых втулок в блоках цилиндров - зазор 0,025 0,030 мм.

Материал деталей: первичный и вторичный блоки цилиндров - чугун антифрикционный высокопрочный АЧВ-1, под шипниковые втулки - биметаллические основа из стали 45, на внутренней поверхности втулок наплавлен антифрикционный слой - баббит Б83 глубиной 2,,5 MMj выходной вал - сталь 18ХГТ с упрочнением поверхности це- меьгтацией, слой глубиной 0,8-1,1 мм имеет твердость HRC 56-60.

Применяемый клей - композиция на основе эпоксидной смолы холодного отверждения, содержит, мае.ч.: смола ЭД-20 100, полиэтиленполиамин (от вердитель) 15, дибутилфталат (пластификатор) 10, пудра алюминиевая (наполнитель) 50.

Время полной полимеризации клея при 20°С 24 ч, при 60°С -5ч..

Ремонт редуктора проводился следующим образом.

Выполнялось с базированием по неизношенным поверхностям шлифование изношенных поверхностей скольжения первичного блока цилиндров и выходного вала с целью восстановления их

геометрических форм: первичный блок - в размере ф 75,00 MMJ выходной вал- - в размере 50,00 мм.

Механической обработкой удалялись изношенные подшипниковые втулки в блоках цилиндров и блоке подшипников. Допуски на соосность растачиваемых отверстий и неизношенных поверхностей деталей не устанавливались. Растачиваемые отверстия имели размеры: в блоках цилиндров 60,06 - 60,10 мм; в блоке подшипников 85,06- 85,10 мм.

Расточки выполнялись так, чтобы был обеспечен упор для устанавливаемых здесь новых подшипниковых втулок

53555

в осевом направлении. Глубина расточек составила: в блоках цилиндров 60 мм; в блоках подшипников 75 мм,

Изготавливались новые подшипниковые втулки из стали с нанесением на внутреннюю поверхность антифрикционного слоя 1 лубиной 2,0-2,5 мм.

Втулки имели наружный диаметр: при ,Q установке в блоки цилиндров 60,00 мм при установке в блок подшипников 85,00 мм.

Проводилась окончательная обработка точением внутренней поверхности (поверхности скольжения) подшипниковых втулок по 6 классу шероховатости поверхностей: для втулок, устанавли- ваемьк в блоках цилиндров, в размер 50,025-50,030 мм; для втулок, уста- навливаемых в блоке подшипников, в размер 75,030-75,035 мм. Особые тре- (ования на соосность поверхностей зтулок между собой не устанавливались.

Смешивались компоненты клея, ко15

25

30

торый начинал прлимеризоваться. Температура окружающей среды и клея составляла 18-20 С, что вполне приемлемо для проведения работ по высоте втулок в соответствии с предложенным

способом, учитывая, что указанные работы могут выполняться только в промежуток времени до момента выравнивания вязкости клея и пластичного наполнителя (смазки). Время до вы- равнивания вязкостей определяется

экспериментально и в рассматриваемом случае составило 0,5-0,7 ч.

Поверхности осевых расточек в бло.Q ках цилиндров и блоке подшипников и наружные поверхности подшипниковых втулок обезжиривались в растворе органического растворителя и прослушивались. На сопрягаемые поверхности

. деталей кистью наносился слой клея,

Э .

после чего втулки вставлялись в блоки.

На поверхности скольжения подшипниковых втулок и ответные им поверх5Q ности сопрягаемых деталей наносился слой пластичной смазки ЛИТОЛ-24,имеющий вязкость, превьш ающую текущую вязкость полимеризующегося клея.

Вторичный блок цилиндров устанавсс ливался в отверстие крышки корпуса, закрепленной в корпусе. В него вставлялся выходной вал, на который затем монтировался первичный блок цилиндров, а на него - блок подшипников.

который в своем конечном положении центрировался своей неизношенной поверхностью по расточке корпуса. При сборке слой пластичной смазки, за- полняя зазоры между поверхностями скольжения подшипниковых втулок и ответными им поверхностями сопрягаемых деталей, способствовал получению между деталями равномерного зазора. Слой полимеризующегося клея .не препятствовал этому, так как его вязкость меньше вязкости пластичной смазки.

Одновременно при помощи центрирую щих фланцев первичный блок цилиндров и выходной вал центрировались по неизношенным поверхностям относительно расточек корпуса редуктора. Фланцы закреплялись на корпусе при помощи болтов, размещенных по периферии фланца, а болтом, размещенным в центре фланца, воздействовали на входной и выходной валы так, чтобы про- исходил их взаимный поджим, чем улучшилась соосность их расположения,

В таком положении все детали центрированы относительно корпуса, а меж

ду трущимися поверхностями обеспечены п полимеризации клея.

1353595

равномерные зазоры. При этом слой клея продолжал полимеризоваться.

После окончания полимеризации клея (при 20 С - 24 ч) проводилась разборка, зачистка следов клея; промывка деталей и окончательная сборка редуктора.

Формула,изобретения

Способ ремонта узлов трения скольжения, преимущественно гидравлических машин, включающий механическую обработку посадочных отверстий и втулок, их обезжиривание и установку втулок на клею в отверстие, отличающийся тем, что, с целью снижения трудоемкости ремонта путем упрощения обеспечения соосности подшипниковых втулок гидравлической машины в отверстиях, в процессе полимеризации клея в зазоры между поверхностями скольжения подшипниковых втулок и посадочными поверхностями вводят пластичный наполнитель с вязкостью, превышаюп(ей вязкость клея, осуществляют центрирование и фиксируют положение втулок до окончания процесса

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТРАНЕНИЯ ИЗНОСА ПОВЕРХНОСТЕЙ ПАР ТРЕНИЯ | 2013 |

|

RU2548539C2 |

| Способ восстановления подшипников скольжения коленчатого вала | 1990 |

|

SU1754390A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОКАЛЬНО ИЗНОШЕННОЙ ПОВЕРХНОСТИ КОРПУСНЫХ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ ПЛАСТИЧНЫХ МАТЕРИАЛОВ И МАТЕРИАЛОВ С ОГРАНИЧЕННОЙ ПЛАСТИЧНОСТЬЮ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447981C2 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1997 |

|

RU2136981C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЦЕНТРОБЕЖНЫЙ НАСОС С РОТОРОМ НА ПОДШИПНИКАХ КАЧЕНИЯ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2485352C1 |

| СПОСОБ РЕМОНТА ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ | 2013 |

|

RU2535107C2 |

| Герметичный центробежный экстрактор | 2024 |

|

RU2834085C1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 1997 |

|

RU2132000C1 |

| СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ, ПРЕИМУЩЕСТВЕННО СТОЙКИ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614162C1 |

Изобретение относится к области машиностроения и может быть использовано для ремонта гидравлических машин. Цель - снижение трудоемкости ремонтных работ при восстановлении. Цель достигается путем обеспечения соосности расположения восстанавливаемых поверхностей скольжения подшипниковых втулок (ПВ) и неизношенных поверхностей деталей относительно оси гидравлической машины. Для этого чистовую обработку поверхностей скольжения ПВ проводят перед установкой их на клей в отверстия охватывающих деталей. В процессе полимеризации клея в зазоры между поверхностями скольжения ПВ и ответными им поверхностями вводят пластичный наполнитель, например консистентную смазку с вязкостью, пре- вьшвЕающей вязкость клея. Одновременно при помощи центрирующих фланцев осуществляют центрирование по неизношенным поверхностям подвижных деталей, помещенных в ПВ относительно базовых поверхностей корпуса, и фиксируют положение этих деталей. Последующую разборку выполняют после окончания процесса полимеризации клея. 2 ил. О) со ел со 01 г ел

15

фиг. 1

Фае. 2

| Черноиванов В.И | |||

| и др | |||

| Восстановление деталей сельскохозяйственных машин, М.: Колос, 1983, с | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

Авторы

Даты

1987-11-23—Публикация

1986-05-08—Подача