Изобретение относится к машиностроению и может быть использовано при ремонте гидравлических двигателей, используемых в различных отраслях промышленного и лесозаготовительного производства, например в подъемно-транспортных машинах - гидравлических кранах-манипуляторах, гидростатических трансмиссиях тракторов.

Известен способ ремонта корпусов шестеренных насосов, включающий операции разборки, дефектовки, замены уплотнений и подшипников и восстановление сопрягаемых с валами опорных поверхностей корпусных деталей полимерным композиционным покрытием, содержащий расточку, обезжиривание и нанесение покрытия, запрессовку композита с одновременным вакуумированием, последующую сушку и окончательную финишную обработку под требуемые посадки (патент РФ №2102214, БИ №2, 1998).

Известный способ ремонта обеспечивает требуемое качество отремонтированных изделий, но требует полного покрытия всей внутренней проточной части, шлифовку привалочных поверхностей, что требует большое количество приспособлений, технологической оснастки и дополнительных технологических операций, совокупность которых определяет большую трудоемкость выполнения ремонта.

Наиболее близким по технической сущности и достигаемому результату является способ ремонта гидравлических двигателей, включающий операции разборки, дефектовки, замены уплотнений и подшипников, восстановление сопрягаемых с валами опорных поверхностей корпусных деталей путем установки подшипников скольжения из армированного тканью антифрикционного материала со связующим на основе эпоксидной смолы с наполнителями, включающими графит и политетрафторэтилен, финишной обработки и сборки (Патент РФ №2238425. Опубл. 20.10.2004).

Недостатком известного способа является низкий уровень надежности эксплуатации отремонтированных гидравлических двигателей и сложность технологии выполнения ремонта. В данном способе установку подшипников скольжения выполняют вклеиванием, для чего растачивают место под посадку для обеспечения помещения клеевого слоя. Это значительно усложняет технологию ремонта. Кроме того, практическое использование данного способа ремонта показывает неэффективность клеевого соединения вследствие его разрушения от длительного контакта с гидравлическими и другими маслами.

Техническая задача, на решение которой направлено заявляемое изобретение, - обеспечение требуемого уровня надежности эксплуатации отремонтированных гидравлических двигателей и упрощение технологии выполнения ремонта.

Указанная техническая задача решается тем, что в известном способе ремонта, включающем операции разборки, дефектовки, замены уплотнений и подшипников, восстановление сопрягаемых с валами опорных поверхностей корпусных деталей путем установки подшипников скольжения из армированного тканью антифрикционного материала со связующим на основе эпоксидной смолы с наполнителями, включающими графит и политетрафторэтилен, финишной обработки и сборки, согласно изобретению используют разрезные подшипники скольжения с абразивным порошком, нанесенным на внешний слой, которые устанавливают в посадочные места корпусных деталей в свернутом виде, разворачивая и одновременно дорнируя валом гидравлического двигателя для обеспечения требуемого сопряжения устанавливаемых деталей. Кроме того, абразивный порошок содержит в себе частицы металла с твердостью выше, чем у корпусной детали, и твердые неметаллические частицы.

Применение разрезных подшипников скольжения в процессе ремонта гидравлического двигателя не требует специальной технологической оснастки для его установки в посадочное место корпусной детали, что позволяет упростить технологию ремонта, а также снизить затраты, связанные с ней.

Использование абразивного порошка, нанесенного на внешний слой подшипника скольжения, обеспечивает необходимую фиксацию последнего в узле трения и исключает проворот подшипника скольжения от момента, передаваемого валом гидравлического двигателя, вследствие более сильного фрикционного контакта в сопряжении корпусная деталь - полимерная втулка.

Применение в составе абразивного порошка твердых неметаллических частиц позволяет получить первоначальный фрикционный контакт, способствующий закреплению подшипника скольжения в узле трения.

Применение в составе абразивного порошка частиц металла с твердостью выше, чем у корпусной детали, позволяет оптимально распределить напряжения, возникающие в процессе установки в сопряжении корпусная деталь - полимерная втулка, тем самым повысить надежность фиксации подшипника скольжения.

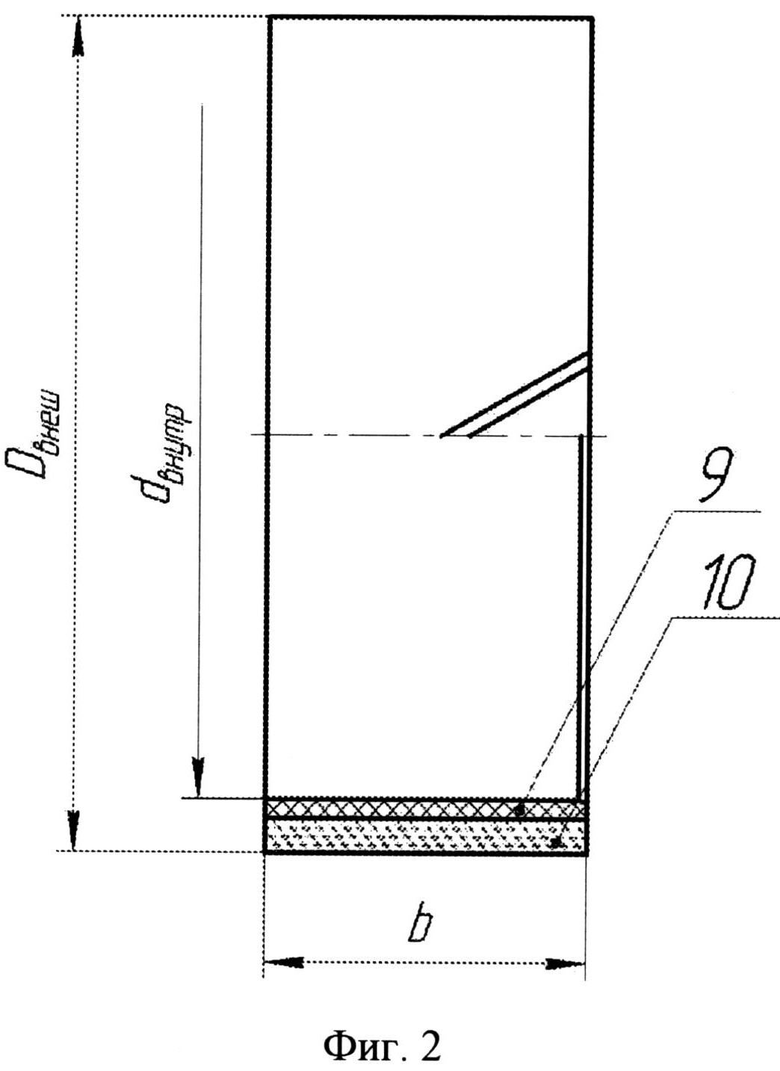

Сущность способа поясняется чертежами, где на фиг.1 показан разрез гидравлического двигателя; на фиг.2 - общий вид разрезного подшипника скольжения (9 - антифрикционный слой, 10 - внешний армирующий слой).

Способ ремонта гидравлических двигателей осуществляют следующим образом.

Выполняют операции разборки корпусов 1 и крышек 2, вынимают валы 3, упорные подшипники 4 и уплотнения 5, а также вынимают все внутренние подвижные элементы привода валов 3: пластины 6 с пружинами 7 (фиг.1). Проводят дефектовку уплотнений 5, упорных подшипников 4 и сопрягаемых с валами 3 подшипников скольжения 8. Выполняют установку подшипников скольжения 8 в крышки 2 следующим образом. Подшипник скольжения выполнен в виде разрезной втулки и имеет антифрикционный 9 и армирующий слой 10, который является внешним. На армирующий слой 10 с помощью клея наносится абразивный порошок, и подшипник скольжения 8 помещается в крышку 2 в свернутом виде, где расправляется до упора внешнего армирующего слоя 10 в посадочное место крышки 2. Одновременно с этим происходит установка вала 3 в подшипник скольжения 8. Эта операция производит эффект слабого дорнирования поверхности подшипника скольжения 8, а также обеспечивает обоюдный упор торцов шва разрезной втулки, в результате чего конструкция разрезного подшипника скольжения 8 приобретает жесткость, необходимую для создания напряжений в материале, обеспечивающих посадку с натягом. Затем выполняют операции сборки всех деталей конструкции гидравлических двигателей с соблюдением требуемых допусков и посадок. Выбракованные уплотнения 5 и подшипники 4 при этом заменяют на новые.

Таким образом, установка выполненных в виде разрезных втулок подшипников скольжения в посадочные места корпусных деталей в свернутом виде обеспечивает простоту сборки гидравлического двигателя не требуя дополнительной технологической оснастки; одновременное дорнирование валом гидравлического двигателя при установке обеспечивает требуемое сопряжение между крышкой гидродвигателя и подшипником скольжения, а также уменьшает шероховатость антифрикционного слоя последнего, что, в свою очередь, увеличивает ресурс и надежность пары трения вал-втулка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ | 2013 |

|

RU2534698C2 |

| Способ ремонта гидравлических двигателей | 2017 |

|

RU2653896C1 |

| СПОСОБ РЕМОНТА ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ | 2003 |

|

RU2238425C1 |

| СПОСОБ РЕМОНТА ПОДШИПНИКОВОГО УЗЛА | 1998 |

|

RU2130372C1 |

| Способ ремонта узлов трения скольжения | 1986 |

|

SU1353595A1 |

| СПОСОБ РЕМОНТА ПОДШИПНИКОВОГО УЗЛА | 2004 |

|

RU2276000C1 |

| Способ восстановления изношенных деталей | 1990 |

|

SU1791090A1 |

| СПОСОБ РЕМОНТА ПОДШИПНИКОВОГО УЗЛА | 2001 |

|

RU2189298C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ МЕСТ ПОДШИПНИКОВ КАЧЕНИЯ | 2005 |

|

RU2296660C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1992 |

|

RU2074992C1 |

Изобретение относится к машиностроению и может быть использовано при ремонте гидравлических двигателей, используемых в различных отраслях промышленного и лесозаготовительного производства, например в подъемно-транспортных машинах - гидравлических кранах-манипуляторах, гидростатических трансмиссиях тракторов. Обеспечивают операции разборки, дефектовки, замены уплотнений и подшипников, восстановление сопрягаемых с валами опорных поверхностей корпусных деталей путем установки в их посадочные места подшипников скольжения, состоящих из антифрикционного материала со связующим на основе эпоксидной смолы с наполнителями, содержащими графит и политетрафторэтилен, и внешнего армированного тканью слоя, и сборки. При этом используют разрезные подшипники скольжения с абразивным порошком, нанесенным на внешний слой, которые устанавливают в посадочные места корпусных деталей в свернутом виде, а требуемое сопряжение устанавливаемых деталей обеспечивают разворачиванием с одновременным дорнированием валом гидравлического двигателя. Кроме того, абразивный порошок содержит частицы металла с твердостью выше, чем у корпусной детали, и твердые неметаллические частицы. Изобретение обеспечивает требуемый уровень надежности эксплуатации отремонтированных гидравлических двигателей и упрощает технологию выполнения ремонта. 1 з.п. ф-лы, 2 ил.

1. Способ ремонта гидравлических двигателей, включающий операции разборки, дефектовки, замены уплотнений и подшипников, восстановление сопрягаемых с валами опорных поверхностей корпусных деталей путем установки в их посадочные места подшипников скольжения, состоящих из антифрикционного материала со связующим на основе эпоксидной смолы с наполнителями, содержащими графит и политетрафторэтилен, и внешнего армированного тканью слоя, и сборки, отличающийся тем, что используют разрезные подшипники скольжения с абразивным порошком, нанесенным на внешний слой, которые устанавливают в посадочные места корпусных деталей в свернутом виде, а требуемое сопряжение устанавливаемых деталей обеспечивают разворачиванием с одновременным дорнированием валом гидравлического двигателя.

2. Способ по п.1, отличающийся тем, что абразивный порошок содержит частицы металла с твердостью выше, чем у корпусной детали, и твердые неметаллические частицы.

| СПОСОБ РЕМОНТА ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ | 2003 |

|

RU2238425C1 |

| СПОСОБ РЕМОНТА КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102214C1 |

| DE 3934280 A1, 26.04.1990 | |||

| US 6344100 B1, 05.02.2002 | |||

Авторы

Даты

2014-12-10—Публикация

2013-04-03—Подача