Изобретение относится к металлургии и может быть использовано в литейном .производстве.

Целью изобретения является повьше- ние степени восстановления железа, снижение расхода электроэнергии и рас- кислителя, повьшение рафинирующей способности раскислителя и устранение отбела литых заготовок.

Раскислитель для чугуна, содержит карбид кремния или его шлам, известь, техническую соду и отходы производства электродов при следующем соотношении компонентов, мас.%:

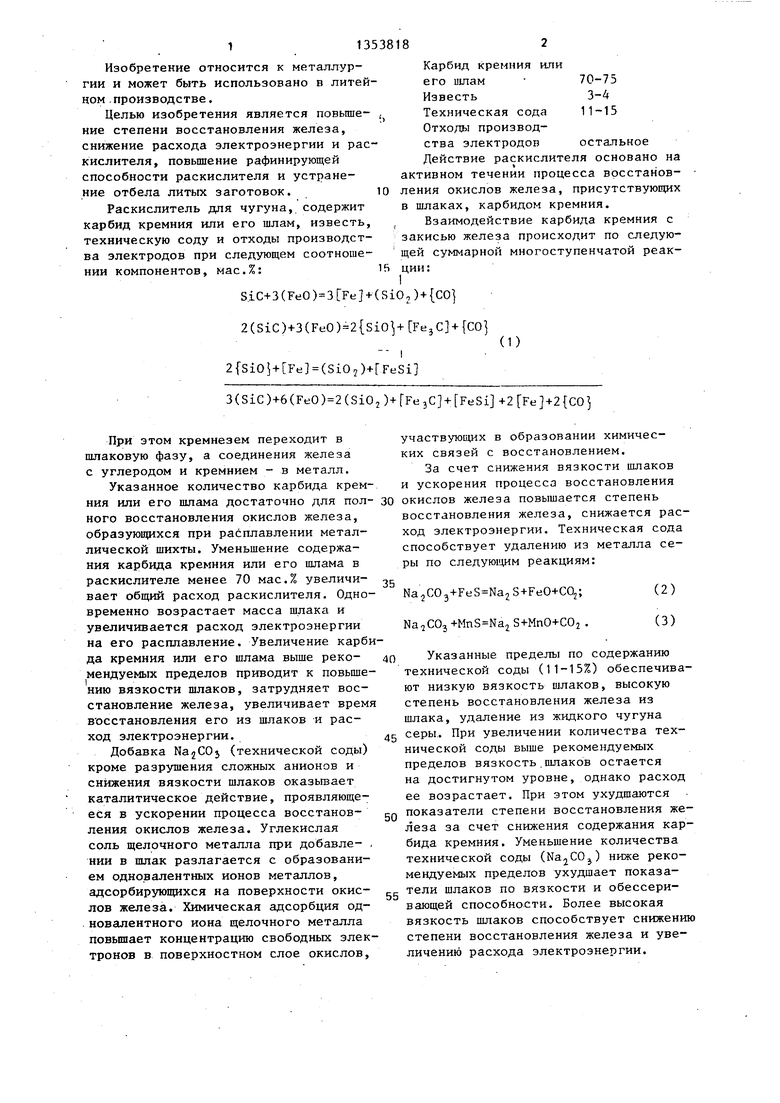

(1)

SiC+3(FeO) + (SiOj)

2(SiC)+3(FeO)2(

I 2{Si05-l- Fe (SiO,)

3(SiC)+6(FeO)2(Si02)+fFe3C + FeSi +2 Fe -t-2{CO

При этом кремнезем переходит в шлаковую фазу, а соединения железа с углеродом и кремнием - в металл.

Указанное количество карбида кремния или его шлама достаточно для полного восстановления окислов железа, образующихся при расплавлении металлической шихты. Уменьшение содержания карбида кремния или его шлама в раскислителе менее 70 мас.% увеличивает общий расход раскислителя. Одновременно возрастает масса шлака и увеличивается расход электроэнергии на его расплавление. Увеличение карбида кремния или его шлама выше рекомендуемых пределов приводит к noBbmie- нию вязкости шлаков, затрудняет восстановление железа, увеличивает время в осстановления его из шлаков и расход электроэнергии.

Добавка NajCOj (технической соды) кроме разрушения сложных анионов и снижения вязкости шлаков оказьгеает каталитическое действие, проявляющееся в ускорении процесса восстановления окислов железа. Углекислая соль щелочного металла при добавле- , НИИ в шлак разлагается с образованием одновалентных ионов металлов, адсорбирующихся на поверхности окислов железа. Химическая адсорбция одновалентного иона щелочного металла повьш1ает концентрацию свободных электронов в поверхностном слое окислов.

Карбид кремния или его ишам 70-75 Известь3-4

Техническая сода 11-15 Отходы производства электродов остальное Действие раскислителя основано на активном течении процесса врсстанов- ления окислов железа, присутствующих

в шлаках, карбидом кремния. Взаимодействие карбида кремния с закисью железа происходит по следующей суммарной многоступенчатой реак- ции:

(1)

участвующих в образовании химических связей с восстановлением.

За счет снижения вязкости шлаков и ускорения процесса восстановления 30 окислов железа повышается степень восстановления железа, снижается расход электроэнергии. Техническая сода способствует удалению из металла серы по следую1чим реакциям:

35

Na2C03+FeS Na2S+FeO+COj;

(2)

S+MnO+COi

(3)

Указанные пределы по содержанию технической соды (11-15%) обеспечивают низкую вязкость шлаков, высокую степень восстановления железа из шлака, удаление из жидкого чугуна

серы. При увеличении количества технической соды выше рекомендуемых пределов вязкость.шлаков остается на достигнутом уровне, однако расход ее возрастает. При этом ухудшаются показатели степени восстановления же

еза за счет снижения содержания карбида кремния. Уменьшение количества технической соды () ниже рекомендуемых пределов ухудшает показатели шлаков по вязкости и обессеривающей способности. Более высокая вязкость шлаков способствует снижению степени восстановления железа и увеличению расхода электроэнергии.

В кислых шлаках реакции перехода серы могут идти в обратном направлении из шлака в металл:

NajS+SiG2+FeO Na2Si03+FeS; (4) Na2S+Si02- -MnO Na2SiOj+MnS. (5)

Для предотвращения, этого в состав IQ раскислителя введены отходы производства электродов. В присутствии углерода, действующего как раскислитель, протекают следующие первичные реакции:

15 Na2 C05+FeS+C Na,jSH-Fe+CO+C02; (6)

Na2COj+MnS+C Na2C+Mn+CO+C02

(7)

Восстановленное железо и марганец переходят в металл. В результате вторичной реакции сера выделяется в виде газа.

Na S+FeOSiOj+2FeO Na20SiO +3Fe + S02

(B

Таким образом, отходы производства

электродов способствуют восстановлению окислов железа и удалению серы в

газовую фазу. При этом устраняется угар кремния и углерода.

Уменьшение количества отходов производства электродов ниже рекомендуемых пределов не обеспечивает повыше- ния степени восстановления железа из шлака и удаления серы, повьщ1ается также угар углерода из металла за счет повьш1ения расхода на восстановление окислов щлака. Увеличение коли- чества отходов производства электродов Bbmie рекомендуемых пределов нецелесообразно вследствие повышения его расхода, повьш1ения вязкости шлаков и замедления процессов восстанов- ления окислов железа и растворения углерода и кремния.

Шлам карбида кремния (ТУ-2-036- 715-77) - мелкодисперсный карборунд (фракция 0,01-0,5 мм) с примесями AljOj, FeO, SiO и др. элементов

осаждается в шламоотстойниках при обработке слабым раствором соляной кислоты измельченного карбида кремния (карборунда). Эта операция проводится с целью удаления примесей, снижающих качество карбида кремния как абразивного материала.

Химический состав шлама карбида кремния, мас.%: SiC 80-85; ALjO 8-15; FeO 4 1-3; ; С 2-3; CaO 0,2-0, 3.

Отходы производства электродов (или стружка графитовая) - ТУ 01-17Химический состав, мас.%: С 92,8; Si 0,03; S 0,19; зола 2,3; летучие вещества 2,9; фракционный состав находится в пределах 0,1-3,0 мм.

Сода техническая - ТУ 5100-85Е.

Известь - ГОСТ 9179-77.

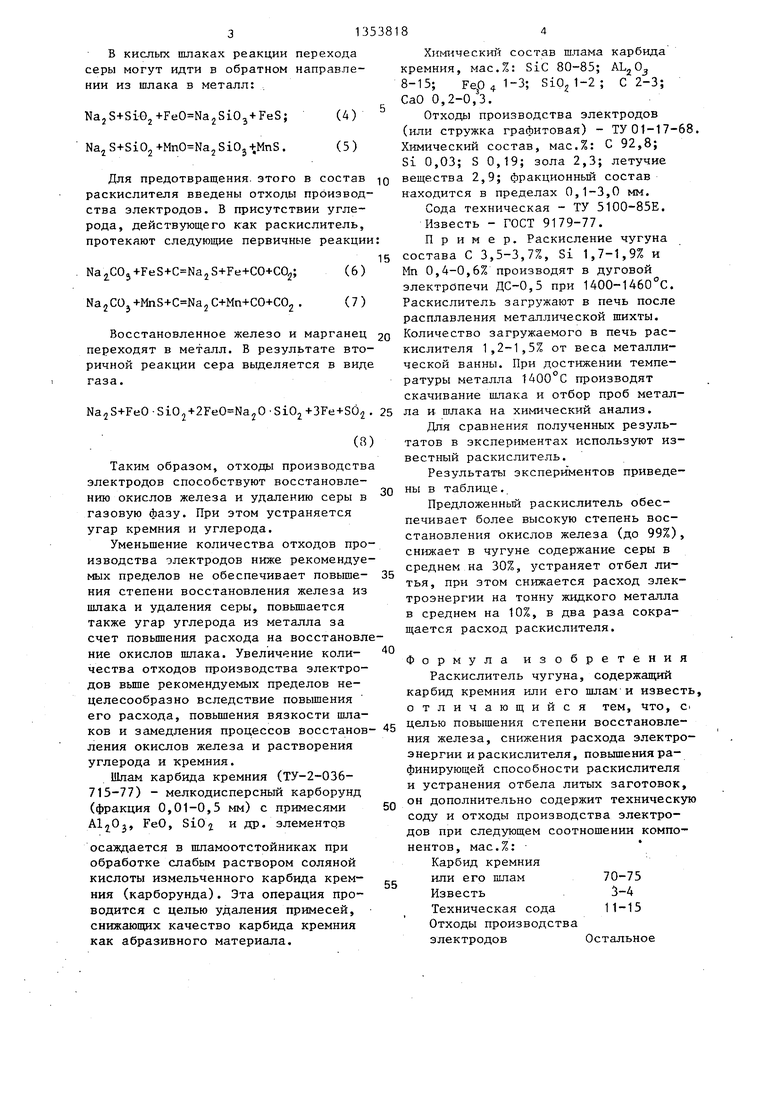

Пример. Раскисление чугуна состава С 3,5-3,7%, Si 1,7-1,9% и Мп 0,4-0,6% производят в дуговой электропечи ДС-0,5 при 1400-1460 с. Раскислитель загружают в печь после расплавления металлической шихты. Количество загружаемого в печь раскислителя 1,2-1,5% от веса металлической ванны. При достижении температуры металла 1400 С производят скачивание шлака и отбор проб металла и шлака на химический анализ.

Для сравнения полученных результатов в экспериментах используют известный раскислитель.

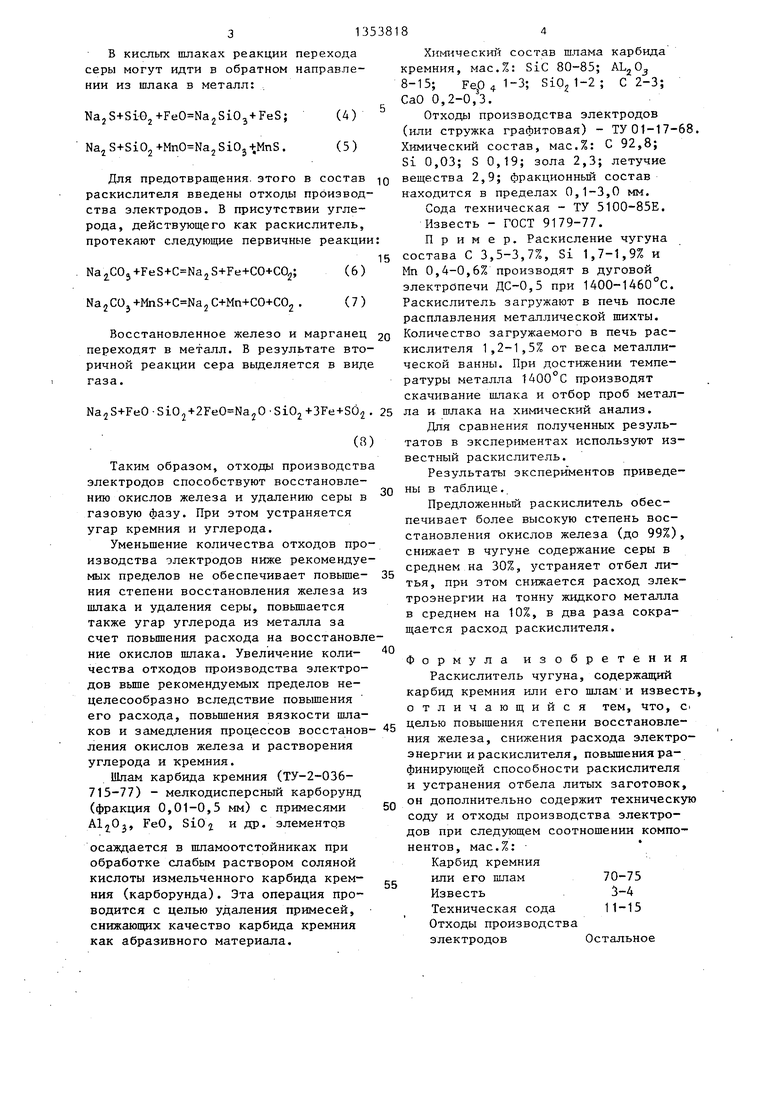

Результаты экспериментов приведены в таблице.

Предложенный раскислитель обеспечивает более высокую степень восстановления окислов железа (до 99%) снижает в чугуне содержание серы в среднем на 30%, устраняет отбел литья, при этом снижается расход электроэнергии на тонну жидкого металла в среднем на 10%, в два раза сокращается расход раскислителя.

Формула изобретения

Раскислитель чугуна, содержащий карбид кремния или его шлам и извест отличающийся тем, что, с целью повышения степени восстановления железа, снижения расхода электроэнергии ираскислителя, повышения рафинирующей способности раскислителя и устранения отбела литых заготовок он дополнительно содержит техническу соду и отходы производства электродов при следующем соотношении компонентов, мас.%: Карбид кремния или его шлам 70-75 Известь3-4

Техническая сода 11-15 Отходы производства электродов Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

| Модификатор для чугуна | 1977 |

|

SU691495A1 |

| СПОСОБ ОБРАБОТКИ ЧУГУНА | 1994 |

|

RU2084539C1 |

| Раскислитель для чугуна | 1976 |

|

SU603668A1 |

| Шихта для получения стали в кислородном конвертере | 1988 |

|

SU1595922A1 |

| Шлакообразующая смесь | 1983 |

|

SU1093709A1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1987 |

|

SU1406200A1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| Раскислитель для чугуна | 1986 |

|

SU1433986A1 |

Изобретение относится к металлургии и может быть использовано в литейном производстве. Целью изобретения является повышение степени восстановления желез.а, снижение расхода электроэнергии и раскислителя, повышение рафинирующей способности раскислителя и устранение отбела литых заготовок. Раскислитель для чугуна содержит, мас.%: карбид кремния или его шлам 70-75; известь 3-4; техническая сода 11-15; отходы производства электродов - остальное. Применение раскислителя обеспечивает высокую степень восстановления окислов железа (до 99%), снижает в чугуне содержание серы на 30%, устраняет от- бел литья, при этом снижается расход электроэнергии на тонну жидкого металла на 10% и в два раза сокращается расход раскислителя. 1 табл. с 9 сл со сд 00 сх

| Полимерная композиция | 1973 |

|

SU455977A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Раскислитель для чугуна | 1978 |

|

SU697568A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-23—Публикация

1986-03-28—Подача