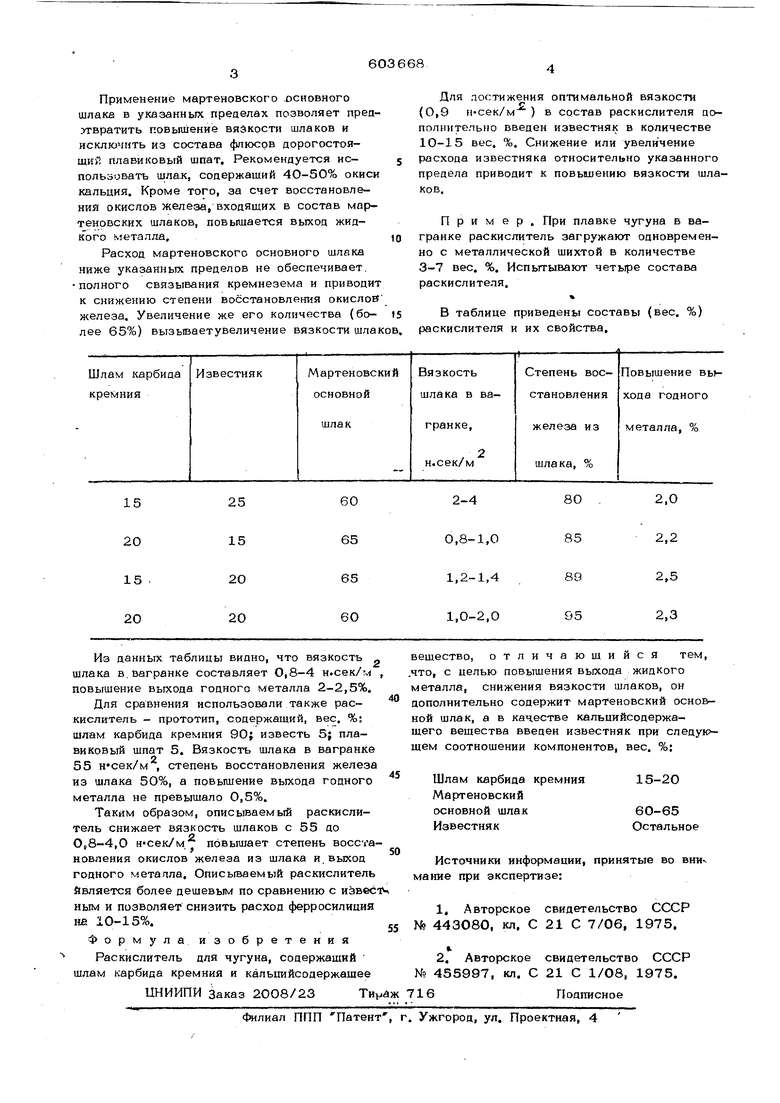

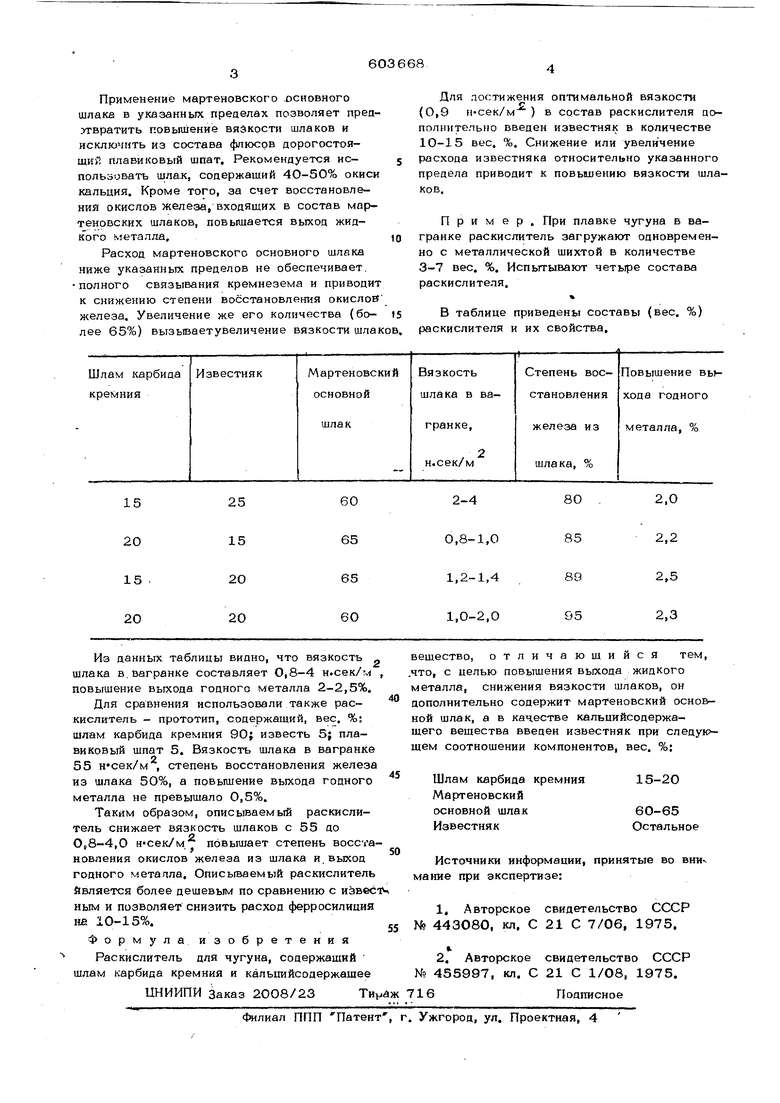

Изобретение относится к металлургии, в частности к производству литейного чугуна. Известна смесь для раскисления стали, содержащая, вес, %: карбид кремния 5-20; ферросилиций 10-60; кокс 5-30; силикатная основа - остальное ij . Недостатком этой смеси :является высокая стоимость и низкая эффективность при раскислении шлаков. При вводе смеси в печ в процессе плавки резко повышается вязкость шлаков, замедляются диффузионные процессы раскисления, снижается степень восстановления железа из его окислов. Наиболее близким к предлагаемому является раскислитель для чугуна, содержащий, вес. %: шлам карбида кремния 90-95} капьцийсоааржашее вещество-известь ОД-5; плавиковый шпат 0,1-5 . Недостаток ipaокислителя состоит в том что при раскислении чугуна в вагранке он резко повышает вязкость шлаков и вызььвает затруднения при удалении их из плавильного агрегата. Целью изобретения является повышение выхода жидкого металла и снижение вязкости шлака. Это достигается тем, что раскислитель дополнительно содержит мартеновский основной шлак, а в качестве кальцийсодержащего вещества введен известняк при следующем соотношении компонентов, вес. %: Шлам карбида кремния15-2О Мартеновский основной шлак60-65 ИзвестнякОстальное Указанное количество шлама карбида кремния достаточно для полного восстановления окислов железа, содержащихся в шлаках, образующихся при расплавлении металлической шихты, и в добавляем Ь1х мартеновских шлаках. Уменьшение содержания шлама карбида кремния приводит к снижению степени восстановления окислов железа; повышение же его выше указанного предела увеличивает вязкость шлаков, затруаляет их удаление из вагранки. Применение мартеновского .основного шлака в указанных пределах позволяет преаугвратить повьгшение вяэкости шлаков и исключить из состава флюсов дорогостоящий плавиковый шпат. Рекомендуется использовать шлак, содержащий 4О-50% окиси кальция. Кроме того, за счет восстановления окислов железа, входящих в состав мартеновских шлаков, повышается выход жидкого металла, Расход мартеновского основного шлака ниже указанных пределов не обеспечивает. полного связывания кремнезема и приводит к снижению степени восстановления окислов железа. Увеличение же его количества (более 65%) вызываетувеличение вязкости шлак Для постижения оптимальной вязкости (0,9 ИСек/м ) в состав раскислителя дополнительно введен известняк в количестве 10-15 вес. %. Снижение или увеличение расхода известняка относительно указанного предела приводит к повышению вязкости шлаков. Пример, При плавке чугуна в вагранке раскислитель загружают одновременно с металлической шихтой в количестве 3-7 вес, %, Испытывают четыре состава раскислителя, В таблице приведены составы (вес, %) раскислителя и их свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раскислитель для чугуна | 1986 |

|

SU1433986A1 |

| Шлакообразующая смесь | 1988 |

|

SU1534058A1 |

| Шлакообразующая смесь | 1983 |

|

SU1093709A1 |

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| Брикет для выплавки черных металлов | 1979 |

|

SU855039A1 |

| Шихта для получения модифицирующего шлака | 1985 |

|

SU1247422A1 |

| Флюс для плавки чугуна в вагранке | 1983 |

|

SU1186912A1 |

| Раскислитель для чугуна | 1986 |

|

SU1353818A1 |

Авторы

Даты

1978-04-25—Публикация

1976-08-05—Подача