1

Изобретение относится к машиностроению и предназначено для охлаждения массивных изделий при их термообработке.

Цель изобретения - повышение качества изделий и обеспечение равномерного охлаждения изделий переменного сечения.

135

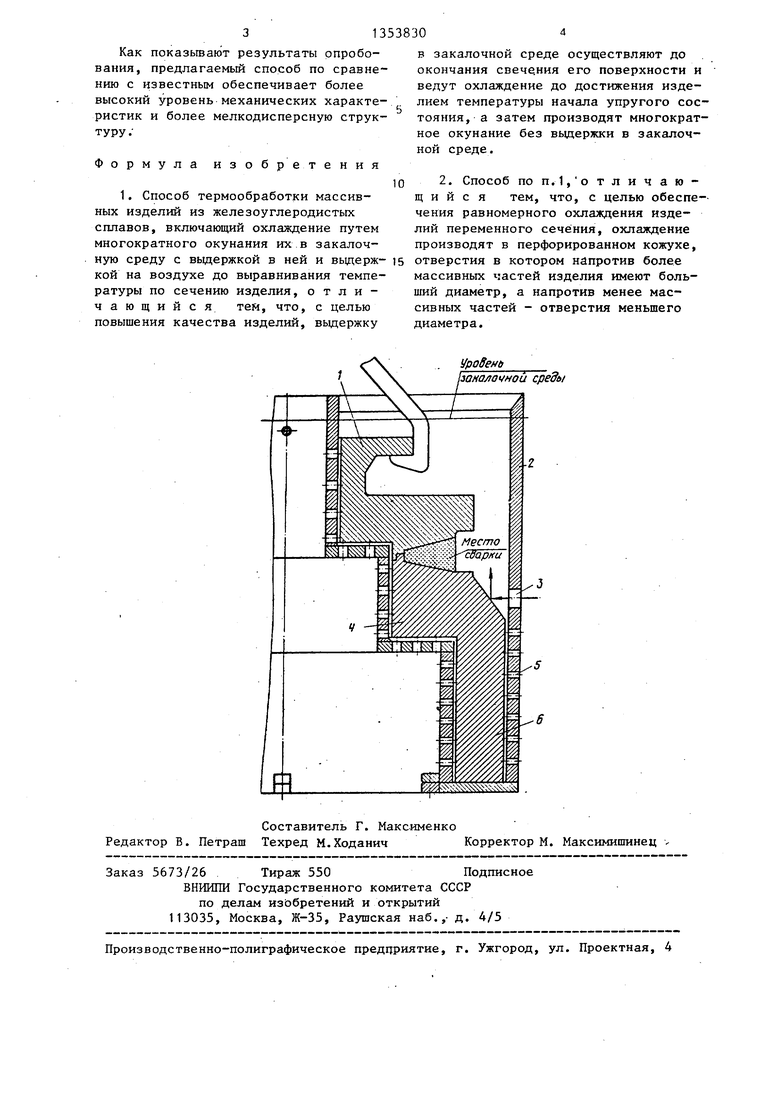

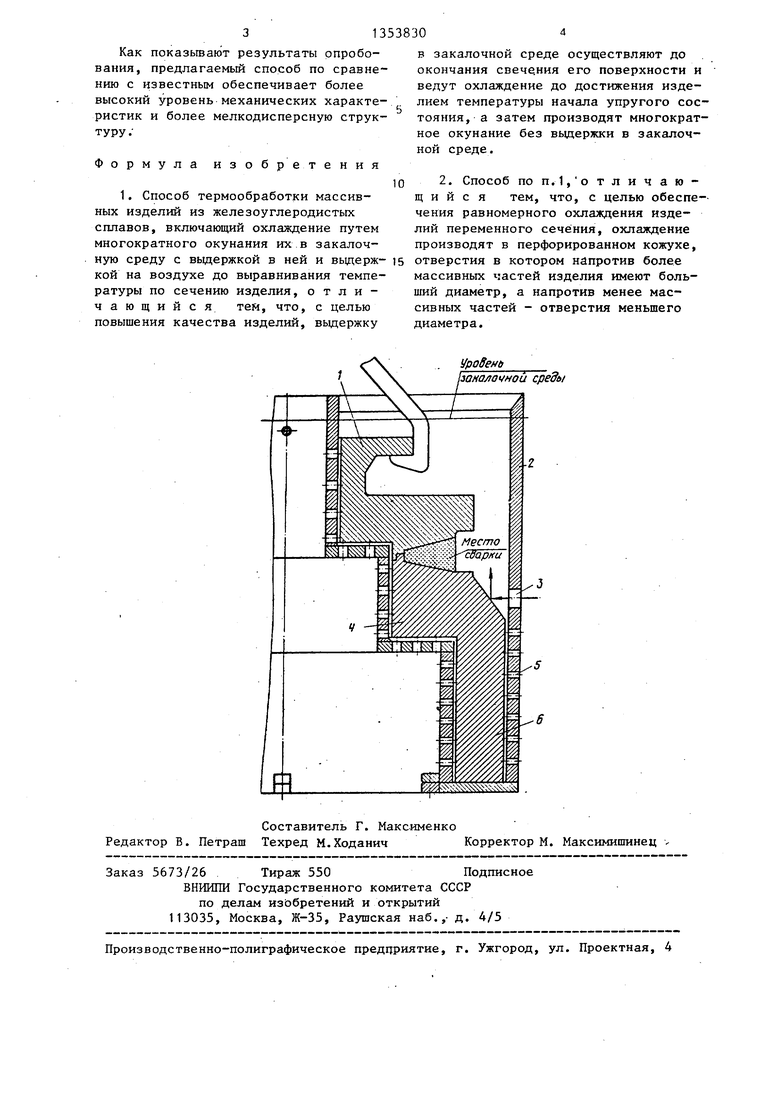

На чертеже показана схема реализа- IQ мещали в перфорированный кожух, плотции предлагаемого способа.

Способ осуществляют следующим образом.

Нагретое до температуры закалки изделие 1 помещают в перфорированный кожух 2, опускают в закалочную среду и выдерживают в ней до окончания свечения его поверхности, после чего изделие вынимают из закалочной среды

ют до выравнивания температуры по его сечению. После этого изделие снова опускают в закалочную среду, вьщерживая в ней до окончания свечения его поверхности, затем вынимают из закалочной среды и вьщерживают на воздухе, снова опускают в среду, и т.д. Такое купание изделия с выдержкой в закалочной среде и на возность отверстий которого напротив более массивных частей изделия была большей, чем плотность отверстий напротив менее массивных частей. Охлаж- 15 дение изделия в кожухе с температуры нагрева под закалку до температуры начала упругого состояния (500°С)

осуществлялось за счет многократного окунания его в ванну с водой и выНа воздухе изделие вьщержива- 20 держкой, обеспечивающей охлаждение

его поверхностей до 500°С. После каждого окунания деталь выдерживалась над водой в течение 5-8 с для вьфавнивания ее температуры по сече- 25 нию. Температуру контролировали термопарой, установленной в кожухе, с точностью +16°С. Дальнейшее охлаждение до температуры мартенситного превращения проводилось также за счет духе производят до достижения издели- зо многократного окунания детали в коем температуры начала упругого сое- жухе в воду, но без вьщеря ки ее в за- тояния, после чего охлаждение в закалочной среде осзтцествляют без выдержки в ней, т.е. после опускания в закалочную среду изделие сразу вьши- мают из нее, вьщерживают на воздухе опускают в среду и вынимают из нее и т.д. После окончания мартенситных

35

калочной среде. После заполнения кожуха водой деталь с кожухом поднималась из ванны, после чего она также вьщерживалась над водой для выравнивания ее температуры в течение 15 с. .

После закалки деталь подвергалась отпуску (650°С - 2 ч).

превращений, в изделии охлаждение его заканчивается. Диаметр отверстий 3 кожуха 2 напротив более массивных частей 4 изделия больше диаметра отверстий 5 напротив менее массивных частей 6.

Предлагаемьш способ опробован при g с используемыми режимами приведены в

термообработке корпусов превенторов

таблице.

Нормализация

380 720 19 197 Феррит, 4-5

перлит

Нормализация, закалр13538302

из стали 40ХН. Так как это изделие имеет различную толщину стенок, для повышения равномерности охлаждения его сечений подачу охладителя осуществляли неравномерно: на более массивные части подавали большее количество охлаждающей среды, чем на менее массивные. Для этого изделие поность отверстий которого напротив более массивных частей изделия была большей, чем плотность отверстий напротив менее массивных частей. Охлаж- дение изделия в кожухе с температуры нагрева под закалку до температуры начала упругого состояния (500°С)

его поверхностей до 500°С. После каждого окунания деталь выдерживалась над водой в течение 5-8 с для вьфавнивания ее температуры по сече- 5 нию. Температуру контролировали термопарой, установленной в кожухе, с точностью +16°С. Дальнейшее охлаждение до температуры мартенситного превращения проводилось также за счет о многократного окунания детали в кожухе в воду, но без вьщеря ки ее в за-

5

калочной среде. После заполнения кожуха водой деталь с кожухом поднималась из ванны, после чего она также вьщерживалась над водой для выравнивания ее температуры в течение 15 с. .

После закалки деталь подвергалась отпуску (650°С - 2 ч).

Результаты механических испытаний и исследования структуры стали после термообработки корпуса превенторов по предлагаемому способу в сравнении

таблице.

Как показьгоают результаты опробования, предлагаемый способ по сравнению с известным обеспечивает более высокий уровень механических характеристик и более мелкодисперсную структуру;

Формула изобретения

1. Способ термообработки массивных изделий из железоуглеродистых сплавов, включающий охлаждение путем многократного окунания их в закалочную среду с выдержкой в ней и выдержкой на воздухе до выравнивания температуры по сечению изделия, отличающийся тем, что, с целью повышения качества изделий, выдержку

в закалочной среде осуществляют до окончания свече.ния его поверхности и ведут охлаждение до достижения изде- лием температуры начала упругого состояния, а затем производят многократное окунание без выдержки в закалочной среде.

2. Способ по п.1, о тл и ч а ю - щ и и с я тем, что, с целью обеспечения равномерного охлаждения изделий переменного сечения, охлаждение производят в перфорированном кожухе,

отверстия в котором напротив более массивных частей изделия имеют больший диаметр, а напротив менее массивных частей - отверстия меньшего диаметра.

Уровень

liOHa/iovHou средь/

Составитель Г. Максименко Редактор В. Петраш Техред м.Ходанич Корректор М. Максимишинец

Заказ 5673/26 Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам из&бретений и открытий 113035, Москва, Ж-35, Раушская наб.,- д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки массивных изделий из легированных сталей | 1980 |

|

SU996471A1 |

| Способ закалки изделий сложной конфигурации | 1990 |

|

SU1733484A1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА ВАЛОВ | 1991 |

|

RU2012600C1 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| Способ термической обработки крупных штампов | 1987 |

|

SU1668422A1 |

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

Изобретение относится к области машиностроения и предназначено для охлаждения массивных изделий при их термообработке. Цель изобретения - повьшение качества изделий, обеспечение равномерного охлаждения изделий переменного сечения. Способ включает многократное окунание изделий в закалочную среду с вьщержкой на воздухе до выравнивания температуры по сечению изделия. Осуществляют выдержку изделия в закалочной среде до окончания свечения его поверхности, а после охлаждения ниже температуры начала упругого состояния изделия охлаждают без вьщержки в закалочной среде . Охлаждение производят в перфог- рированнрм кожухе, отверстия в котором напротив более массивных частей изделия имеют больший диаметр, чем отверстия напротив менее массивных частей. 1 з.п. ф-лы, 1 табл., 1 ил. i (Л 00 Сл СО 00 со

| Фиргер И.В | |||

| Термическая обработка сплавов | |||

| - Л.: Машиностроение, 1982, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Петраш Л.В | |||

| Закалочные среды | |||

| - М | |||

| - Л.: Машиностроение, 1959, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

1987-11-23—Публикация

1984-07-26—Подача