11355368

Изобретение относится к обработке металлов резанием и может быть использовано для коррекции осей отверстий, координаты которых не соответству- п ют заданным.

Цель изобретения - расширение технологических возможностей и повышение точности расположения оси отверстия путем обеспечения ее коррекции 10 при расположении оси отверстия по - обе стороны от оси вращения инструмента и устранения смещений указанных осей при вхождении выглаживающе-° го кулачка в предварительно обрабо- 15 танное отверстие.

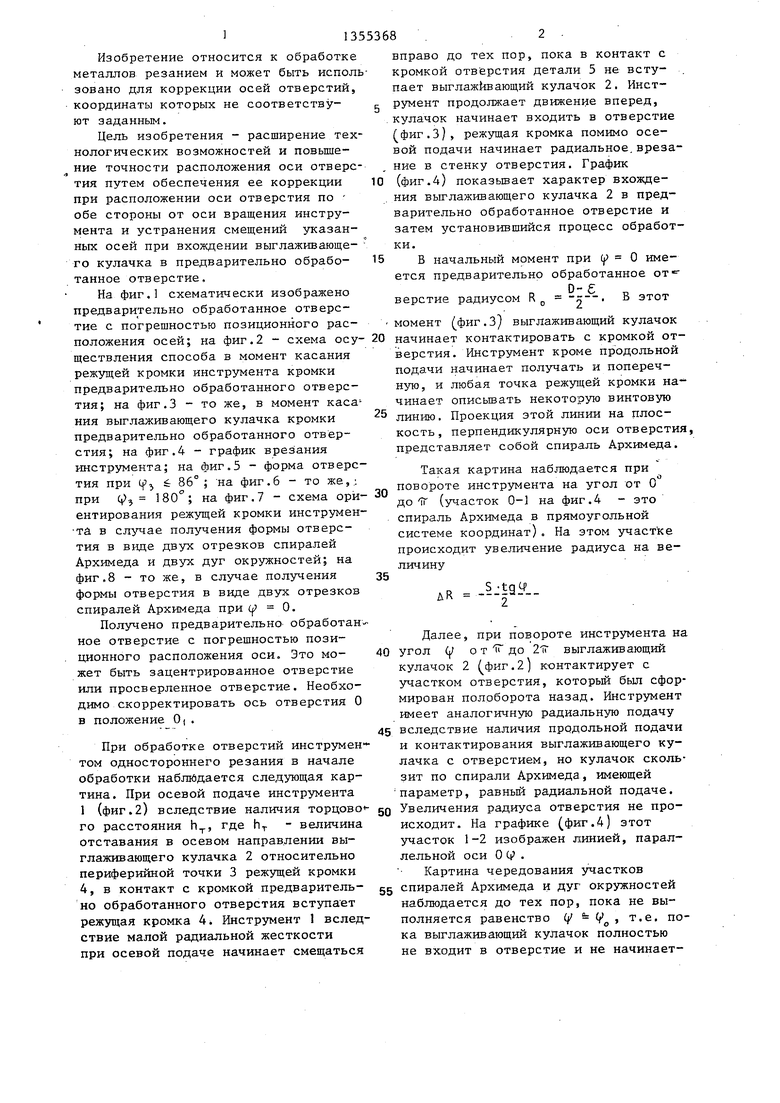

На фиг.1 схематически изображено предварительно обработанное отверстие с погрешностью позиционного расвправо до тех пор, пока в контакт с кромкой отв ерстия детали 5 не вступает выглaжkвaющий кулачок 2, Инструмент продолжает движение вперед, кулачок начинает входить в отверстие (фиг.З), режущая кромка помимо осевой подачи начинает радиальное, врезание в стенку отверстия. График (фиг.А) показьшает характер вхождения выглаживающего кулачка 2 в предварительно обработанное отверстие и затем установившийся процесс обработки.

В начальный момент при (f О имеется предварительно обработанное

верстие радиусом

R - : SRO - 2

в этот

25

30

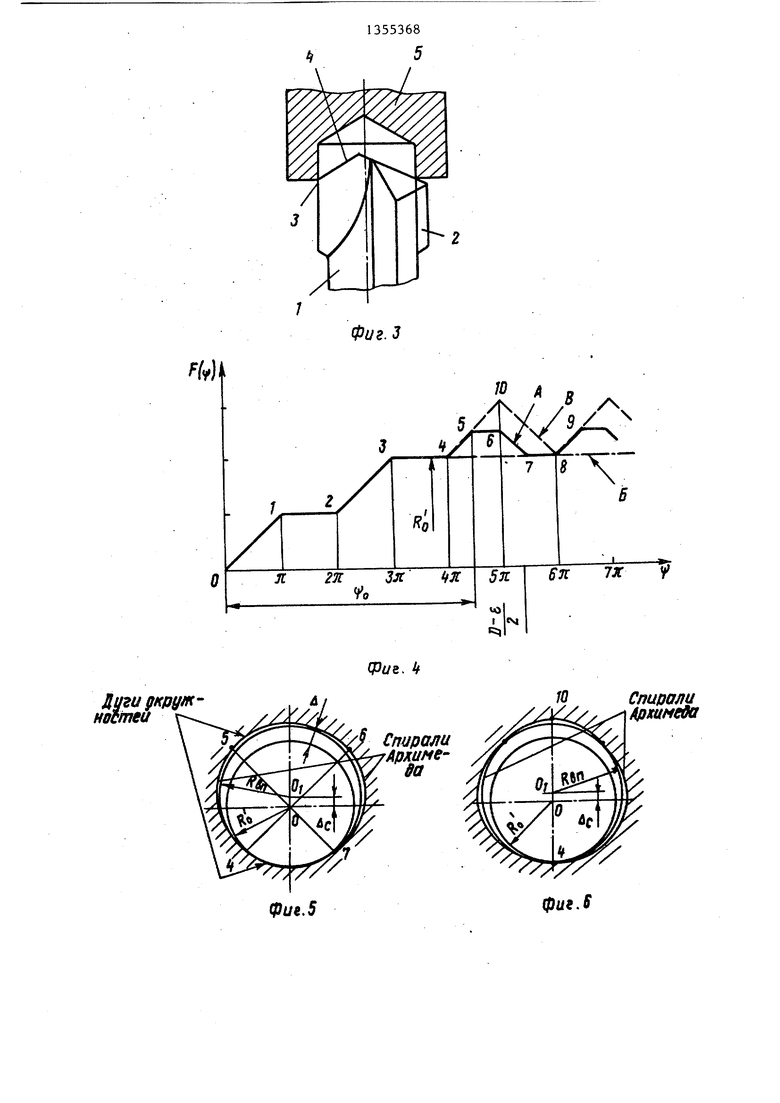

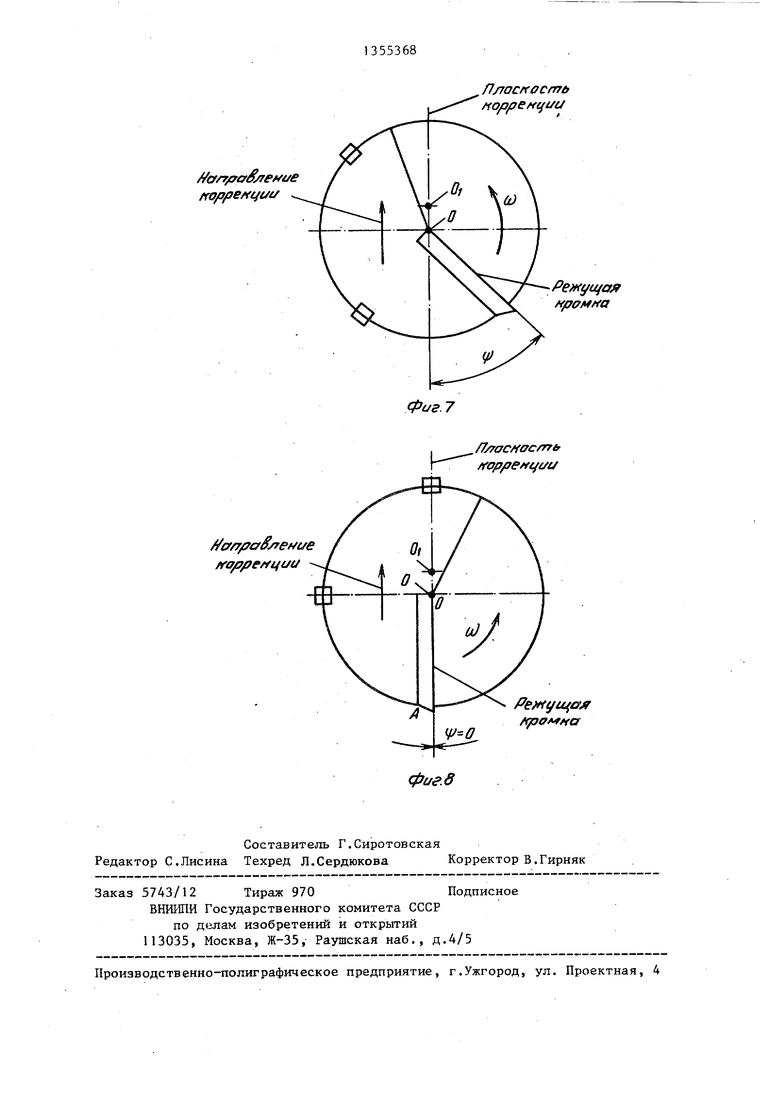

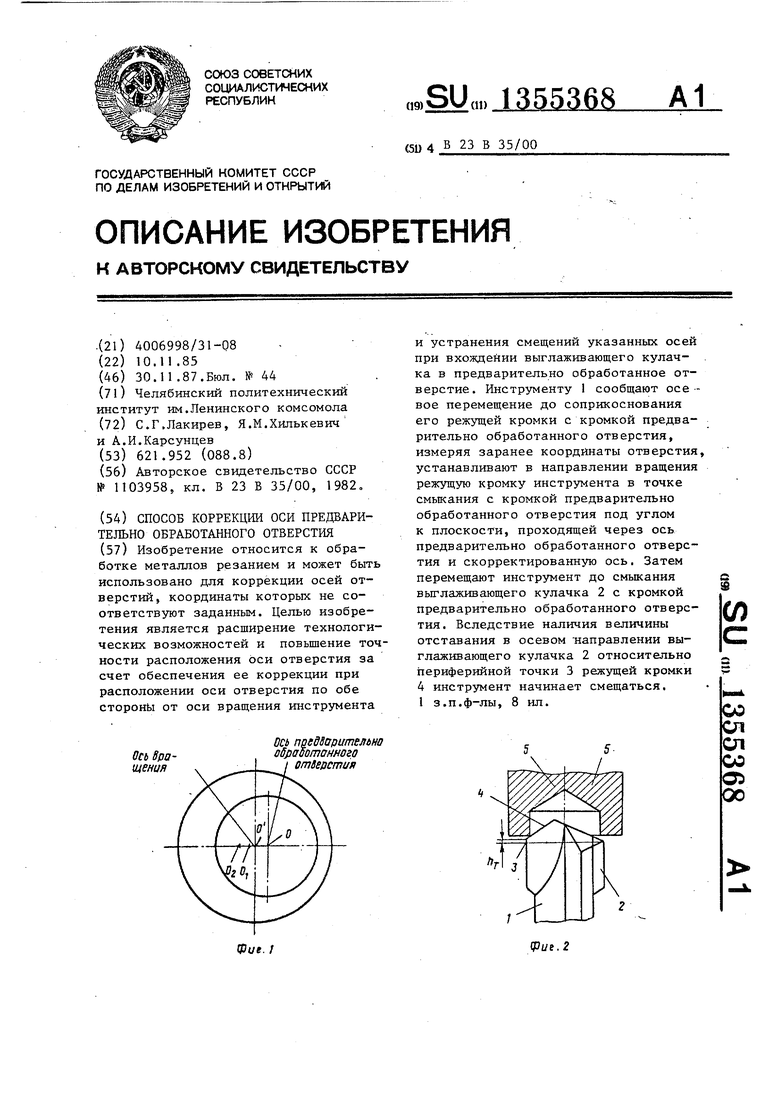

момент (фиг.З) выглаживающий кулачок положения осей; на фиг.2 - схема осу- 20 начинает контактировать с кромкой от- ществления способа в момент касания режущей кромки инструмента кромки предварительно обработанного отверстия; на фиг.З - то же, в момент каса НИН выглаживающего кулачка кромки предварительно обработанного отверстия; на фиг.4 - график врезания инструмента; на фиг.5 - форма отверстия при Cf,, 6 86°; на фиг.6 - то же,: при С)5 180°; на фиг. 7 - схема ориентирования режущей кромки инструмен- та в случае получения формы отверстия в виде двух отрезков спиралей Архимеда и двух дуг окружностей; на фиг.В - то же, в случае получения формы отверстия в виде двух отрезков спиралей Архимеда при у 0.

Получено предварительно обработан. ное отверстие с погрешностью позиционного расположения оси. Это может быть зацентрированное отверстие или просверленное отверстие. Необходимо скорректировать ось отверстия О в положение 0| .

35

тверстия. Инструмент кроме продольной подачи начинает получать и поперечную, и любая точка режущей кромки чинает описьшать некоторую винтовую линию. Проекция этой линии на плоскость , перпендикулярную оси отверстия, представляет собой спираль Архимеда.

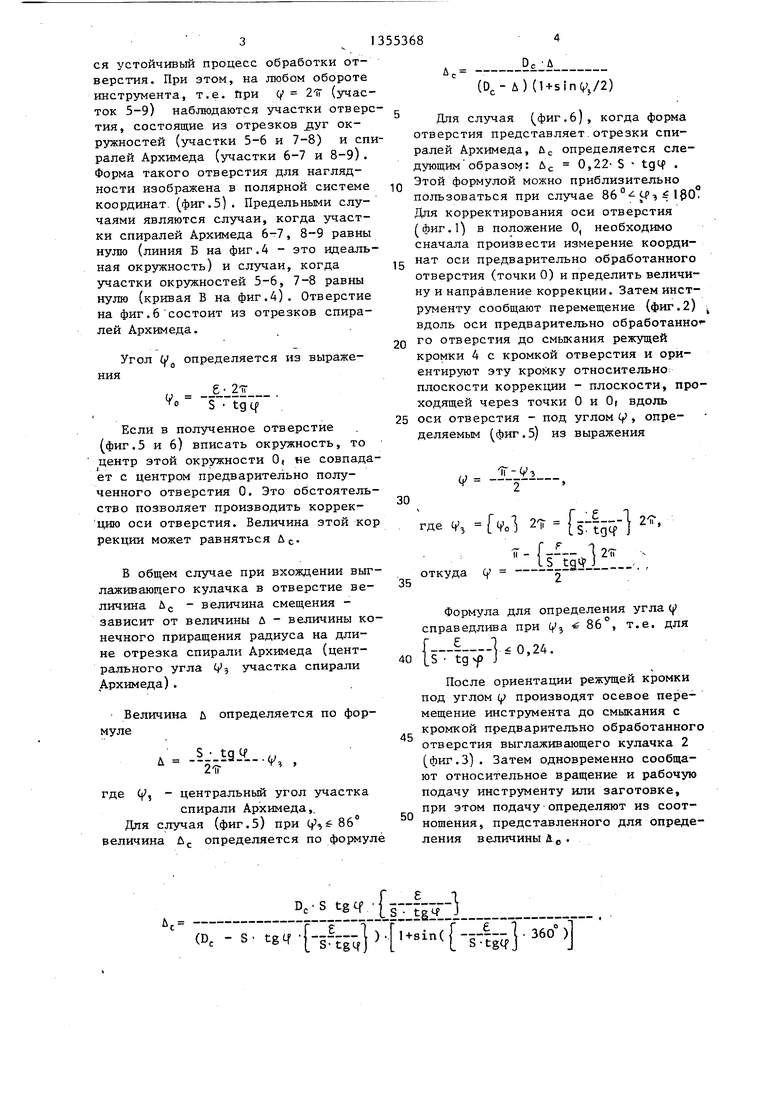

Такая картина наблюдается при повороте инструмента на угол от О до Тг (участок 0-1 на фиг.4 - это спираль Архимеда в прямоугольной системе координат). На этом участке происходит увеличение радиуса на величину

AR

.s-tgiP

2

40

Далее, при повороте инструмента на угол ( о т fT до 21Г выглаживающий кулачок 2 (фиг.2) контактирует с участком отверстия, которьй был сформирован полоборота назад. Инструмент имеет аналогичную радиальную подачу

При обработке отверстий инструмент том одностороннего резания в начале обработки наблюдается следующая картина. При осевой подаче инструмента 1 (фиг.2) вследствие наличия торцово - го расстояния h, где h,- - величина отставания в осевом направлении выглаживающего кулачка 2 относительно периферийной точки 3 режущей кромки 4, в контакт с кромкой предварительно обработанного отверстия вступает режущая кромка 4 Инструмент 1 вследствие малой радиальной жесткости при осевой подаче начинает смещаться

вправо до тех пор, пока в контакт с кромкой отв ерстия детали 5 не вступает выглaжkвaющий кулачок 2, Инструмент продолжает движение вперед, кулачок начинает входить в отверстие (фиг.З), режущая кромка помимо осевой подачи начинает радиальное, врезание в стенку отверстия. График (фиг.А) показьшает характер вхождения выглаживающего кулачка 2 в предварительно обработанное отверстие и затем установившийся процесс обработки.

В начальный момент при (f О имеется предварительно обработанное

верстие радиусом

R - : SRO - 2

в этот

омент (фиг.З) выглаживающий кулачок начинает контактировать с кромкой от-

тверстия. Инструмент кроме продольной подачи начинает получать и поперечную, и любая точка режущей кромки чинает описьшать некоторую винтовую линию. Проекция этой линии на плоскость , перпендикулярную оси отверстия, представляет собой спираль Архимеда.

Такая картина наблюдается при повороте инструмента на угол от О до Тг (участок 0-1 на фиг.4 - это спираль Архимеда в прямоугольной системе координат). На этом участке происходит увеличение радиуса на величину

AR

.s-tgiP

2

Далее, при повороте инструмента на угол ( о т fT до 21Г выглаживающий кулачок 2 (фиг.2) контактирует с участком отверстия, которьй был сформирован полоборота назад. Инструмент имеет аналогичную радиальную подачу

вследствие наличия продольной подачи и контактирования выглаживающего кулачка с отверстием, но кулачок скользит по спирали Архимеда, имеющей параметр, равный радиальной подаче.

Увеличения радиуса отверстия не происходит. На графике (фиг.4) этот участок 1-2 изображен линией, параллельной оси О Ср .

Картина чередования участков

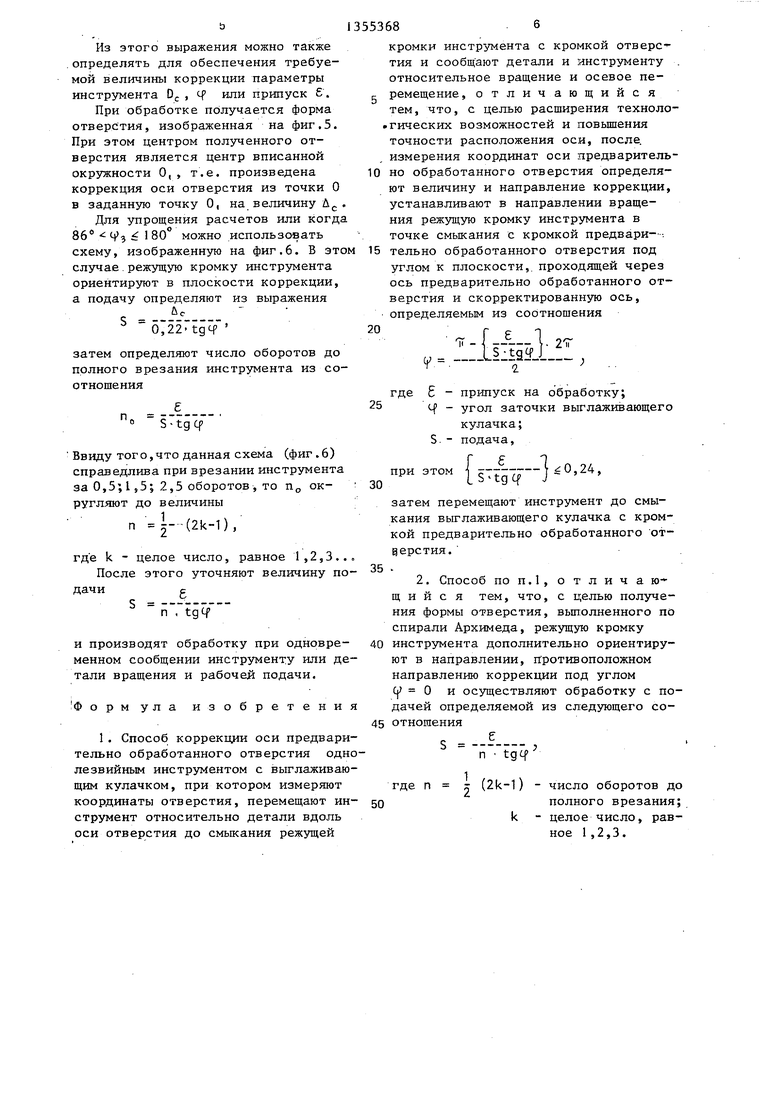

спиралей Архимеда и дуг окружностей наблюдается до тех пор, пока не выполняется равенство i о т.е. пока выглаживающий кулачок полностью не входит в отверстие и не начинается устойчивый процесс обработки отверстия. При этом, на любом обороте инструмента, т.е. При С) ZIT (участок 5-9) наблюдаются участки отверстия, состоящие из отрезков j(yr окружностей (участки 5-6 и 7-8) и спиралей Архимеда (участки 6-7 и 8-9). Форма такого отверстия для наглядности изображена в полярной системе координат, (фиг.5). Предельными случаями являются случаи, когда участки спиралей Архимеда 6-7, 8-9 равны нулю (линия Б на фиг.4 - это идеальная окружность) и случаи, когда участки окружностей 5-6, 7-8 равны нулю (кривая В на фиг.4). Отверстие на фиг.6 состоит из отрезков спиралей Архимеда.

Угол If определяется из выражения

Vo

е. 2ir

S tgtf

Если в полученное отверстие (фиг.5 и 6) вписать окружность, то центр этой окружности 0« ке совпадает с центром предварительно полученного отверстия 0. Это обстоятельство позволяет производить коррекцию оси отверстия. Величина этой кор рекции может равняться общем случае при вхождении выглаживающего кулачка в отверстие величина &с - величина смещения - зависит от величины Д - величины конечного приращения радиуса на длине отрезка спирали Архимеда (центрального угла Vj участка спирали Архимеда).

Величина и определяется по формуле

;. .з.лд5.-.,,,

где (), - центральный угол участка

спирали Архимеда,, Для случая (фиг.5) при (f 86 величина Л,, определяется по формуле

D,.S tgcf,g--|-- - ri;7- -3% {i-in(-sT|i.36o)

(DC Лс

DC -Л

()(1 + )

Для случая (фиг.б), когда форма отверстия представляет.отрезки спиралей Архимеда, ис определяется следующим образом: Лс 0,22- S tgtf .

Этой формулой можно приблизительно пользоваться при случае 130. Для корректирования оси отвер.стия (фиг.1) в положение О, необходимо сначала произвести измерение координат оси предварительно обработанного отверстия (точки 0) и пределить величину и направление коррекции. Затем инструменту сообщают перемещение (фиг.2) вдоль оси предварительно обработанного отверстия до смыкания режущей кромки 4 с кромкой отверстия и ориентируют эту кройку относительно; плоскости коррекции - плоскости, проходящей через точки О и 0| вдоль

оси отверстия - под углом ( , определяемым (фиг . 5) из выражения

(

-V,

где

V, 27 fs-f- - 27,

- {з-иИ L .

откуда Cf

Формула для определения угла (f справедлива при ( -е 86 , т.е. для

Hi -- -°- После ориентации режущей кромки под углом ( производят осевое перемещение инструмента до смыкания с кромкой предварительно обработанного отверстия выглаживающего кулачка 2 (фиг.З). Затем одновременно сообщают относительное вращение и рабочую подачу инструменту или заготовке, при этом подачу определяют из соотношения, представленного для определения величины Д..

Из этого выражения можно также .определять для обеспечения требуемой величины коррекции параметры инструмента Dj. , Ч или припуск .

При обработке получается форма отверстия, изображенная на фиг.5. При этом центром полученного отверстия является центр вписанной окружности О,, т.е. произведена коррекция оси отверстия из точки О в заданную точку О, на величину Д.

Для упрощения расчетов или когда 86° - Ч з можно использовать

кромки инструмента с кромкой отверс тия и сообщают детали и инструменту относительное вращение и осевое пе- с ремещение,отличающийся тем, что, с целью расширения технол .гических возможностей и повьщхения точности расположения оси, после, измерения координат оси предварител 10 но обработанного отверстия определя ют величину и направление коррекции устанавливают в направлении вращения режущую кромку инструмента в точке смыкания с кромкой предвари-

схему, изображенную на фиг.6. В этом 15 тельно обработанного отверстия под

случае.режущую кромку инструмента ориентируют в плоскости коррекции, а подачу определяют из выражения

UC

S

0,22- tgM

затем определяют число оборотов до полного врезания инструмента из соотношения

п

S titf

Ввиду тог о, что данная схема (фиг. 6) справедлива при врезании инструмента за 0,5; 1,5; 2,5 оборотов, то п ок- ругляют до величины

п --(2k-l),

где k - целое число, равное 1,2,3.. После этого уточняют величину по дачи g

S

п , tgq

и производят обработку при одновременном сообщении инструменту или детали вращения и рабочей подачи,

Формула изобретения

1 . Способ коррекщ1и оси предварительно обработанного отверстия одно- лезвийным инструментом с выглаживающим кулачком, при котором измеряют координаты отверстия, перемещают инструмент относительно детали вдоль оси отверстия до смыкания режущей

3553686

кромки инструмента с кромкой отверс- тия и сообщают детали и инструменту . относительное вращение и осевое пе- с ремещение,отличающийся тем, что, с целью расширения техноло- .гических возможностей и повьщхения точности расположения оси, после, измерения координат оси предваритель- 10 но обработанного отверстия определяют величину и направление коррекции, устанавливают в направлении вращения режущую кромку инструмента в точке смыкания с кромкой предвари--.

углом к плоскости,, проходящей через ось предварительно обработанного отверстия и скорректированную ось, определяемым из соотношения

ТГ 1 9 lliiligilJ:,

(f.

- припуск на Обработку;

Ч - угол заточки выглаживающего

кулачка; S. - подача.

при этом

30

§4-Н- °

затем перемещают инструмент до смыкания выглаживающего кулачка с кромкой предварительно обработанного отверстия.

35 .

2. Способ по п.I, о т л и ч а ю щ и и с я тем, что, с целью получения формы отверстия, выполненного по спирали Архимеда, режущую кромку

40 инструмента дополнительно ориентируют в направлении, п ротивоположном направлению коррекции под углом Cf О и осуществляют обработку с подачей определяемой из следующего со45 отношения

S -L.. ,

n tgtf

где n г (2k-l) - число оборотов д 50полного врезания

k - целое число, равное 1,2,3.

Фиг.З

Ф:/е. if

RuwgKpgm ностеи

Спирали Лрхимеда

Спират

АряимеSa

Фи9.5

фиг.5

//arr/y0df7effi/e ffOfl/yefft ut/

Плоскость fiop/jent ua

Peftfyufoff ff/jaMffa

Фиг. 7

f/a/7 a ef cfe ffo/yflefftiut/

f /racffffcfrrtf n oppe tft/u

flyoa ffcf

Составитель Г.Сиротовская Редактор С.Лисина Техред Л.Сердюкова Корректор В,Гирняк

Заказ 5743/12 Тираж 970Подписное

ВНИИПИ Государственного комитета СССР

по д«злам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

фиг. в

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибросверлильное устройство | 1988 |

|

SU1690966A1 |

| Способ коррекции оси предварительно обработанного отверстия | 1988 |

|

SU1690965A2 |

| Способ обработки отверстий | 1983 |

|

SU1225704A1 |

| Токарный станок | 1982 |

|

SU1085676A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Устройство для сверления глубоких отверстий | 1975 |

|

SU576709A1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Способ обработки резьбовых отверстий | 1983 |

|

SU1219281A1 |

| СПОСОБ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 1992 |

|

RU2080238C1 |

Изобретение относится к обработке металлов резанием и может быть использовано для коррекции осей отверстий, координаты которых не соответствуют заданным. Целью изобретения является расширение технологических возможностей и повьшение точности расположения оси отверстия за счет обеспечения ее коррекции при расположении оси отверстия по обе стороны от оси вращения инструмента Ось Вращения Ось поедЗорителбно оВраоотаннога от еостия и устранения смещений указанных осей при вхождении выглаживающего кулачка в предварительно обработанное отверстие. Инструменту 1 сообщают осевое перемещение до соприкоснования его режущей кромки с кромкой предварительно обработанного отверстия, измеряя заранее координаты отверстия, устанавливают в направлении вращения режущую кромку инструмента в точке смыкания с кромкой предварительно обработанного отверстия под углом к плоскости, проходящей через ось предварительно обработанного отверстия и скорректированную ось. Затем перемещают инструмент до смыкания выглаживающего кулачка 2 с кромкой предварительно обработанного отверстия. Вследствие наличия величины отставания в осевом направлении выглаживающего кулачка 2 относительно периферийной точки 3 режущей кромки 4 инструмент начинает смещаться. 1 з.п.ф-лы, 8 ил. 5(Л СО СП 01 СО 05 00 Фие. { ие.2

Авторы

Даты

1987-11-30—Публикация

1985-11-10—Подача